感應熱處理在內(nèi)燃機氣門桿端淬火中的應用

陶昆

摘要:提高內(nèi)燃機氣門桿端的耐磨性,通常采用感應熱處理達到要求,對桿端的技術(shù)要求的指標為硬度、淬火長度或深度、晶粒度以及桿端變形等。介紹了幾種淬火感應器的特點與選擇原則,同時指出了過程控制、常見缺陷,提出了其以后的發(fā)展方向。

關(guān)鍵詞:耐磨性;淬火感應器;不足;方向

1 ?特點

目前,感應熱處理技術(shù)在汽車零部件方面的應用范圍已經(jīng)非常廣泛。并且與其他生產(chǎn)方式相比,具有生產(chǎn)效率高,環(huán)境污染幾乎為零的特點。尤其是在自動化和節(jié)能方面,它還具有明顯的高效,環(huán)保和節(jié)能的特點。因此,感應熱處理技術(shù)的優(yōu)勢更符合現(xiàn)代內(nèi)燃機的生產(chǎn)要求。熱感應技術(shù)中的特殊熱感應處理技術(shù)和高頻感應加熱設(shè)備是汽車零售領(lǐng)域中使用最廣泛的設(shè)備。氣門,凸輪軸等屬于高頻感應加熱設(shè)備。

2 ?類型及工藝要求

2.1 桿端

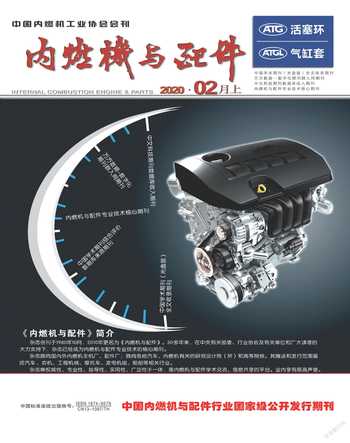

在閥門使用方面,如果要提高其壽命,對閥桿的端面必須要進行感應熱處理——桿端淬火。淬火硬度一般都是50-62HRC,長度就一般大于或者等于2mm,晶粒尺寸就要比8級細。由于閥門有其使用條件和要求,所以閥門桿端的淬火就能分成桿端淬火,桿端沖擊淬火,桿端剖面淬火等。如圖1、圖2和圖3是典型的氣門桿部淬透、門桿端沖擊淬火及氣門桿部仿形淬火要求。在桿端淬火方面,應嚴格按照圖紙和工藝要求進行滲氮前、后的感應熱處理。在進行滲氮前的感應熱處理,低溫滲氮前的感應熱處理,其淬火硬度、長度應比圖紙的要求大,這是為了滿足成品方面的技術(shù)要求。

2.2 桿端淬火感應器的類型與要求

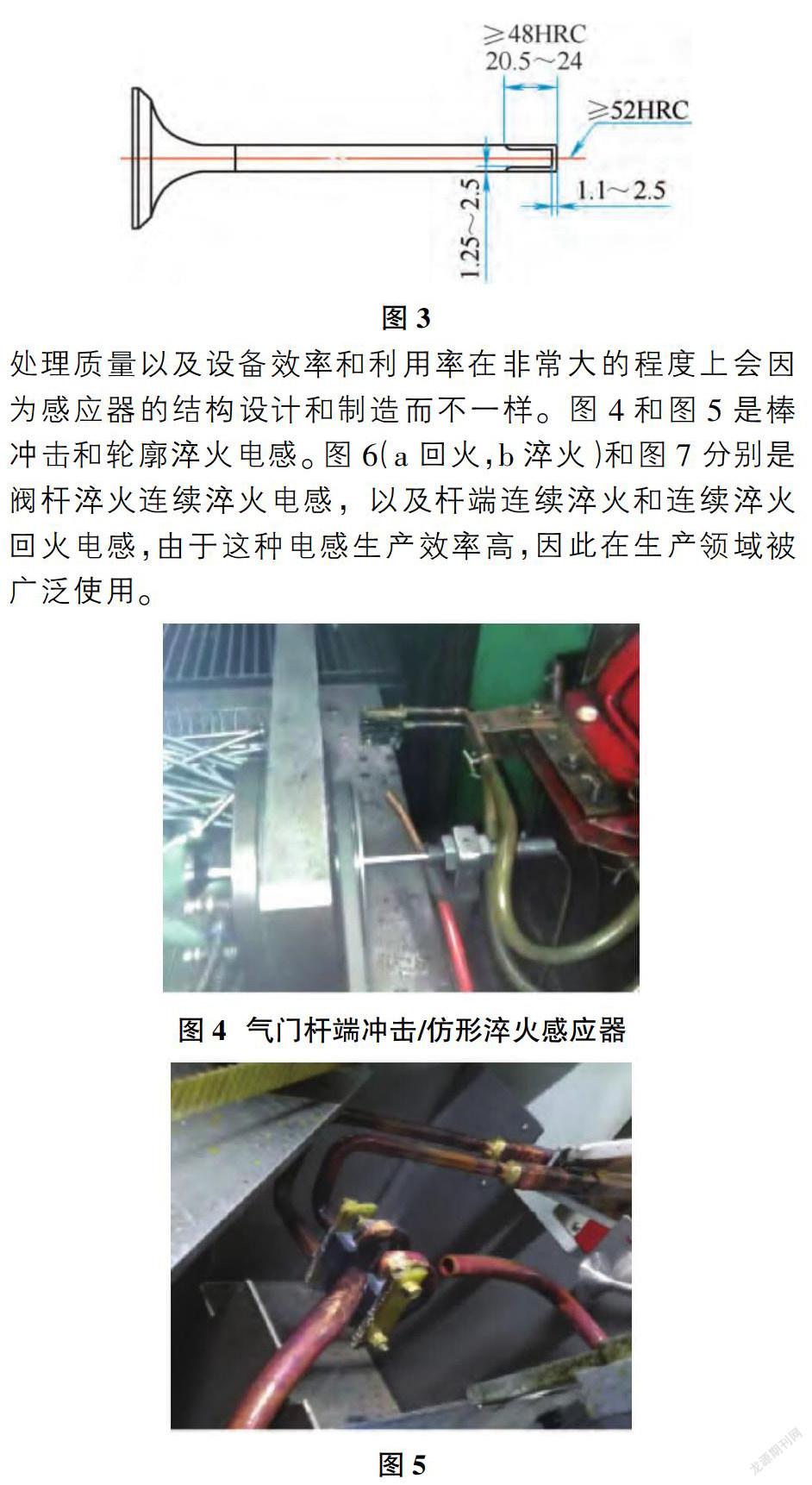

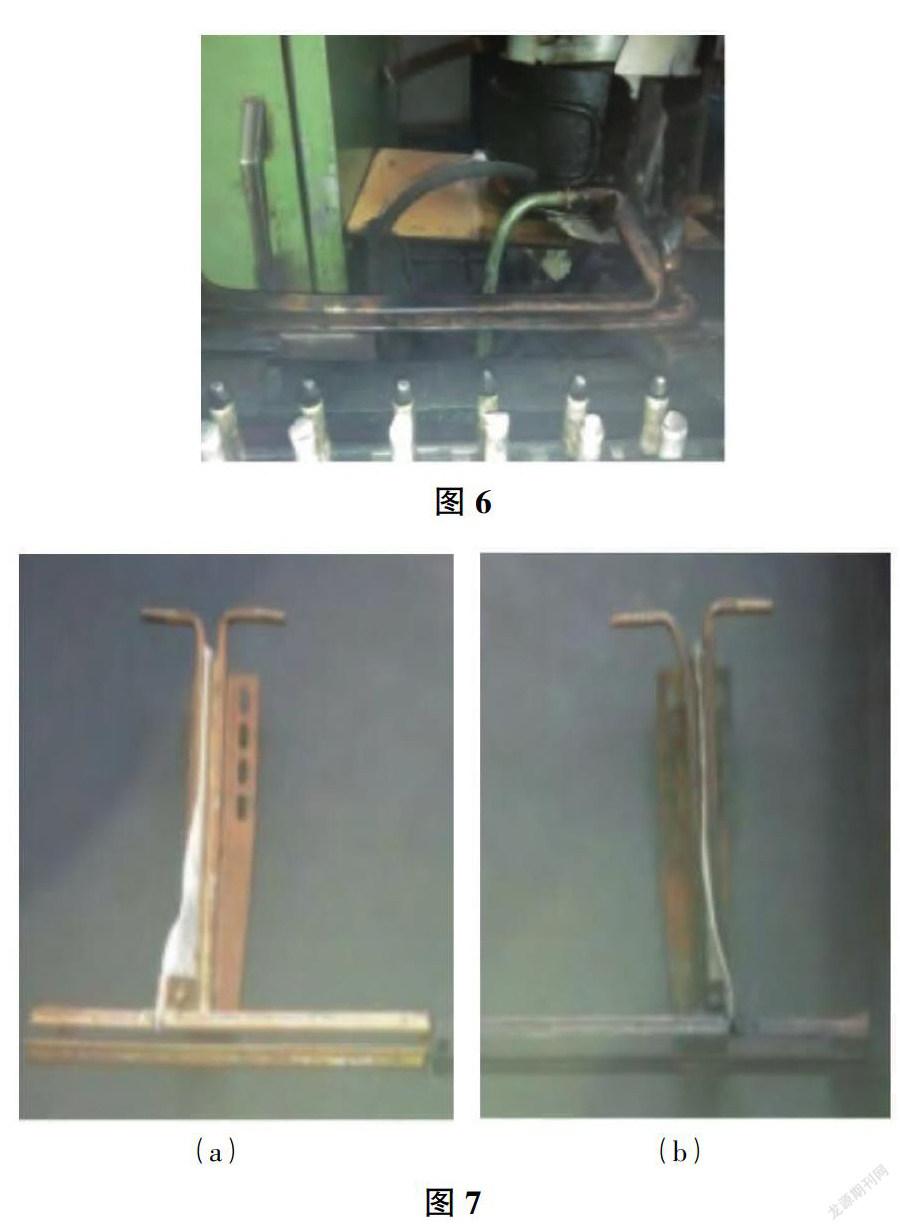

通過高頻設(shè)備和電感來對閥桿端實現(xiàn)淬火。感應熱處理質(zhì)量以及設(shè)備效率和利用率在非常大的程度上會因為感應器的結(jié)構(gòu)設(shè)計和制造而不一樣。圖4和圖5是棒沖擊和輪廓淬火電感。圖6(a回火,b淬火)和圖7分別是閥桿淬火連續(xù)淬火電感,以及桿端連續(xù)淬火和連續(xù)淬火回火電感,由于這種電感生產(chǎn)效率高,因此在生產(chǎn)領(lǐng)域被廣泛使用。

根據(jù)桿端淬火傳感器的類型和特點,可分為平面、U型(矩形)和桿端淬火。為了使閥門滿足其不同的端面硬度、淬火長(深)度等技術(shù)要求,閥桿淬火時對淬火傳感器的基本要求如下:

①感應器采用矩形(或圓形銅)純銅管或板焊,避免直角角角效應、過熱或邊角燒損;

②電感器應配備磁化器,這是為了提高沖擊淬火和型材淬火的加熱效率;

③安裝、制造、調(diào)整比較方便,強度足夠強大,并且在加熱時也很難發(fā)生變形,易于清洗傳感器內(nèi)部的水垢和外部污垢;

④對于連續(xù)淬火通孔電感,應在上、下、內(nèi)面有粘貼絕緣瓷磚,旨在使其使用壽命延長,防止產(chǎn)生火花,從而會具有更好的冷卻條件。根據(jù)大量生產(chǎn)實踐可以知道,采用矩形電感來將圓柱形電感替換掉,對于提高閥桿端感應淬火生產(chǎn)率、質(zhì)量、閥門壽命的延長、輔助時間被縮短、淬火設(shè)備被簡化等諸多方面有著非常明顯的優(yōu)勢。

3 ?桿端淬火不足

3.1 裂紋產(chǎn)生

淬火時,溫度過高或冷卻液濃度沒有足夠,過快的冷卻速度,會有裂紋。主要的預防措施是控制溫度,檢查晶粒尺寸,保證在8以上,檢查冷卻劑濃度,保證在正常范圍內(nèi),保證冷卻劑在儀器內(nèi)一定時間。

3.2 出現(xiàn)燒化

淬火過程中溫度過高或時間過長,傳感器與閥門之間的距離太小,因此在運行過程中會出現(xiàn)短路,導致燃燒。主要的預防措施是控制溫度,檢查粒徑是否大于8,并對于加熱時間進行加以控制,在傳感器和閥門之間使用絕緣體,或確保它們位于適當?shù)奈恢茫⒃黾觾烧咧g的距離,旨在確保它們不接觸。

3.3 硬度不達標

這主要是由于在淬火的過程中,其溫度過低或過高,或冷卻液控制不好。對其預防措施主要是檢查相應的溫控儀表,設(shè)置高低溫度報警,檢查硬度和晶粒尺寸。如果是冷卻劑問題,需要檢查冷卻劑的溫度和組成,參數(shù)必須符合相應的要求。

這主要是因為淬火過程中溫度過高或過低,或者冷卻劑沒有得到很好的控制。主要的預防措施是檢查相應的溫度控制儀表,設(shè)置低溫及高溫報警,檢查硬度和晶粒度。假如是冷卻液造成的,就有必要對冷卻液溫度、成分進行檢查,并使其參數(shù)符合相關(guān)要求。

3.4 變形發(fā)生

這主要是由于加熱時長度過長,或冷卻劑超量。其預防措施主要是采用對其查長度進行檢查,確保長度在規(guī)定范圍內(nèi),并控制和檢查冷卻劑的參數(shù),以確保符合規(guī)定。

3.5 長度不標準

這主要是由于淬火過程中,其加熱功率、時間不符合要求,或是對冷卻劑的把握不好。預防措施主要是采用在制造過程中對加熱功率、時間進行控制,使其能夠在規(guī)定的范圍內(nèi),并且冷卻劑參數(shù)也不能超出工藝范圍。

4 ?氣門桿端淬火過程質(zhì)量控制

4.1 過程質(zhì)量控制

為了確保閥桿一端的淬火質(zhì)量能夠達到技術(shù)要求,傳感器和冷卻系統(tǒng)結(jié)構(gòu)的選擇應根據(jù)技術(shù)要求的閥桿,最優(yōu)工藝參數(shù)應根據(jù)過程決定的測試結(jié)果和具體過程控制應該執(zhí)行根據(jù)以下具體要求:

①確定加熱電壓、功率、時間、速度、溫度及能量等;

②淬火冷卻介質(zhì)的噴霧壓力、溫度、油或水淬冷卻介質(zhì)濃度范圍、流量、冷卻時間;

③淬火冷卻介質(zhì)循環(huán)系統(tǒng)要定期清洗和除渣。每次關(guān)閉或重新啟動故障設(shè)備后,只有在淬火冷卻介質(zhì)循環(huán)20min后,桿端才能淬火;

④磁化器應與電感器可靠連接,保證與電感器內(nèi)壁平行;

⑤感應器和冷卻系統(tǒng)的結(jié)構(gòu)尺寸應符合棒的淬火要求;

⑥應檢查棒端淬火定位裝置和夾緊或壓緊裝置,如有異常應停止機進行仔細的檢查。

4.2 過程質(zhì)量檢查方法與要求控制

現(xiàn)今,端面和側(cè)面硬度的檢測頻率為1次/2h,淬火長度或深度為1次/2h,晶粒尺寸為首次檢測。具體檢驗方法及要求如下:

①對端面洛氏/維氏硬度及淬火長度進行檢查。

②如果要用維氏硬度(平面)法或金相法檢查淬火長度或深度時,要將拉桿切開,再用平面拋光腐蝕進行檢查。

③按要求打磨、腐蝕后進行粒度檢查,粒度應小于8級。

④對于設(shè)備出現(xiàn)故障、電氣元件、傳感器更換等,應先確認第一個淬火部位。

⑤按要求進行工藝參數(shù)監(jiān)控和質(zhì)量記錄。

5 ?發(fā)展方向

5.1 自動化發(fā)展,提高工作效率

在對閥門的桿端進行淬火時,采用自動技術(shù),當出現(xiàn)故障時,就會自動進行報警,這就避免了由于人工操作引起的錯誤或故障。解決重復操作造成的漏洞問題,從而在很大程度上提高生產(chǎn)產(chǎn)品的質(zhì)量和效率。

5.2 智能開發(fā),減少疏漏

進行制造時,用高科技進行操作,一個清晰的顯示器就能夠減少很多不必要出現(xiàn)的問題。通過對觸摸屏的指示,儀器自動開始工作。相關(guān)人員只需要到工廠檢查,這既保證了人身安全,也避免了操作不當及產(chǎn)品的損壞不是手工造成的不均勻,保證了產(chǎn)品的順利生產(chǎn)。此外,由于智能技術(shù)的支持,所有產(chǎn)品參數(shù)均可進行實時監(jiān)控,從而確保參數(shù)準確性。許多公司已經(jīng)實施了這種方法,在當今的不斷發(fā)展中,這項技術(shù)保證了制造業(yè)的向前發(fā)展和創(chuàng)新。

參考文獻:

[1]劉美娜,趙燕堂,張英超,等.不同材料引導輪的感應熱處理研究[J].金屬加工(熱加工),2018,24(7):72-74.

[2]連萌,鄧自清,李保謙.基于ANSYS的內(nèi)燃機氣門控制裝置的動力學分析[J].河南農(nóng)業(yè)大學學報,2017,51(03):348-354.

[3]岳應娟,王旭,蔡艷平,郭雅云.基于匹配追蹤時頻LBP譜圖的內(nèi)燃機氣門故障診斷方法[J].武漢科技大學學報,2017,40(03):217-222.