汽車保險杠成型工藝的優化設計

黃知洋

摘 要:本文主要利用模流分析軟件Moldflowsynergy對汽車保險杠注塑成型的澆口位置優化的一般流程進行分析。利用Moldflow軟件技術能在制模前期發現可能存在的問題,其分析的結果有利于設計人員的合理設計,避免了用實際試模帶來的諸多弊端。從而縮短開發周期,降低生產成本,從而提升企業的核心競爭能力。

關鍵詞:Moldflow;cae;澆口位置;優化分析

中圖分類號:U466 文獻標識碼:A

中國的注塑產業在改革開放后取得了很大的發展,近幾年注塑模CAE技術的應用在國內也越發成熟。傳統的注塑模具設計常常采用經驗設計完成澆注系統及冷卻系統等結構,合理與否常常進行試模嘗試,由于制模的生成周期長、修模次數多、產品開發周期延長和模具成本上升,給企業生產帶來巨大壓力[1-2]。

1 Moldflow軟件簡介

Moldflow采用有限元分析技術,建立注塑制品的分析模型,模擬注塑全過程,校驗模溫、料溫、注射時間、澆點等,從而確定出合適的成型參數,為注塑成型設計和生產提供了效的解決方法,幫助廠商實現高質量、低成本、短周期的目標。Moldflow主要具有優化塑料制品設計、優化塑料模設計優化注塑工藝參數三個方面的作用。

2 成型工藝過程分析

本文主要是分析汽車保險杠成型工藝,一般的操作流程為:

導入CAD模型——設置網格參數并劃分網格——選用相關材料設定工藝參數——進行模擬分析——確定初步的設計方案——改進工藝參數——進行多次模擬分析——確定最終的設計方案。

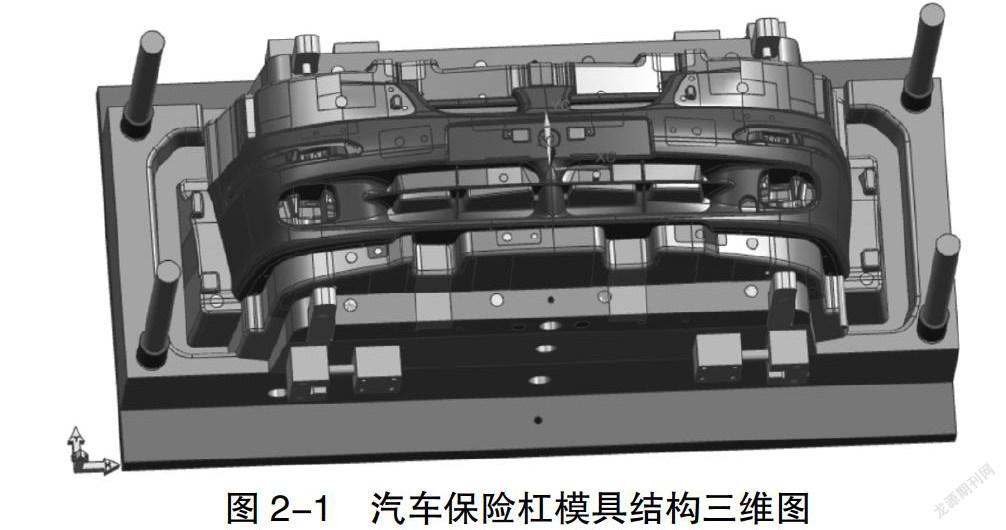

2.1 建模

首先通過solidworks軟件,建立汽車保險杠的幾何模型,如圖。

同時檢查模型厚度,減少后期分析過程中出現的各種制品缺陷,例如凹坑、氣穴、變形等。將模型輸出為IGS格式,使得模型數據可以導入Moldflow軟件中實現數據共享。

在Moldflow中檢查模型主要參數,如表。

不同厚度,不同材質會影響其最大流動距離。本案例中采用PP材料,一般其常規成型工藝條件,塑料的流動距離可以達到220 mm。產品厚度結果為:產品平均壁厚為3.0 mm左右,最大壁厚5.8 mm,整體壁厚符合注塑成型要求。

在設計樹中設置其材料規格。雙擊PP,在彈出的“選擇材料”對話框里選擇一種牌號,本例選擇LG的LupolTE-5011A。

2.2 網格劃分

在Moldflow中,對模型網格劃分重要三種方式,分別為中性面網格、雙層面網格和實體網格。雙層面網格是在模型表面分別形成面,屬于半立體空間的結構。適用于取中性面較為困難的模型。因此就有了表面網格獨有的網格匹配率的概念。當網格匹配率達到或高于85%時,則認為網格的質量比較好,可以滿足冷卻、流動、翹曲的分析。

由于汽車保險杠模型結構復雜,在進行網格劃分時,必然會出現較多網格缺陷需要修復。同時模型的尺寸較大、總表面積和網格邊長值相對較大,網格數量相對較大。[3]所以采用雙層面網格技術進行網格劃分和分析計算。并且將完整的汽車保險杠根據中間平面對稱,取其中一半進行分析。如圖整體網格初步劃分,右半汽車保險杠網格劃分。

為了滿足后期分析的需要,相關參數必須達到要求,才能進行計算。例如網格匹配率是表面網格模型與原模型相似程度的一項參數,其值要滿足85%以上,分析結果才相對準確。

2.3 產品厚度分析

根據前期準備的產品數據,考慮分析效果,對部分產品進行了簡化。利用軟件完成了對產品厚度的詳細分析,顯示了不同區域的厚度分布,找出了不合理的地方。經分析,產品整體壁厚均勻,滿足注塑成型的要求,但局部壁厚變化較大,因此有必要將制品的平均壁厚降低到3.0 mm左右。

2.4 熔體充填分析

2.4.1 灌裝時間分析

熔體在塑件兩端和制品中心的流動形態是以澆口為中心的圓形區域,并在多個端部延伸。整個灌裝過程平衡,灌裝時間5.2 s。

2.4.2 氣穴分析

氣穴通常發生在兩個流動前沿的交匯處或流動路徑的末端。對于塑件上產生的氣穴,可能產生燒焦、欠注等表面缺陷。在分析中,我們通常關注它的生成位置。它是在產品的最終填充位置產生的,對表面有一定的影響。

2.4.3 焊縫分析

熔接痕是一種成型缺陷,它不僅影響塑料件的外觀質量,還會降低塑料件的沖擊強度、拉伸強度、斷裂伸長率等力學性能,嚴重影響塑料件的安全和壽命。主要原因是塑料制品結構不合理,澆注系統設計不合理。[4]塑料制品的熔接痕主要分布在產品邊緣,對產品的整體外觀和功能沒有影響。但是,兩個表面的熔接痕會影響產品的結構強度,這可以通過設置工藝結構或提高成型溫度來避免。

2.4.4 流動前沿溫度分析

流動前沿溫度是指熔體填充前沿中間層的溫度,是熔體到達某一節點時的瞬時溫度。對于這種塑料件,外觀要求高,溫度波動應嚴格控制在一定范圍內。一般不超過10℃。從分析結果來看,溫度分布均勻,溫差為9.1℃,滿足要求。[5]但是,255.2℃超過了建議的最高熔體溫度。

2.4.5 收縮指數分析

值越大,出現縮痕或縮孔的可能性越大。計算收縮指數時,將同時使用零件的體積收縮率和壁厚。該方案的收縮指標為3.21%,小于一般要求的5%。

3 成型工藝的優化設計

塑件成形的主要缺陷是不均勻收縮引起的翹曲。為了獲得合適的成型工藝,分析了不均勻收縮的原因。當閘門數量增加1個時,采用側澆口的形式,并對其位置進行修正。同時,對塑料件局部厚度不均勻的問題進行了修正。

3.1 澆注系統類型

澆口的位置、形狀和數量會影響成型過程中的填充狀態,從而導致塑件的收縮變形。改進后的填充時間進一步縮短,整個填充效果的顏色分布更加均勻。降低了不平衡填充的概率。

3.2 冷卻系統形式

在成型過程中,冷卻不均勻會導致塑料件收縮不均勻,造成變形。從分析結果來看,焊縫數量有所增加,對產品質量影響較大。位置變化不大,主要集中在塑料件的邊緣。為了減少熔接痕,可采取增加成型周期等措施,使塑化更徹底。

3.3 流動前沿溫度分析

從分析結果來看,溫度分布均勻,溫差為4.6℃,小于一般的12℃值,滿足要求。前緣最高溫度為245.2℃,低于材料熔體溫度的建議值。分析結果優于原方案。

4 結束語

傳統的設計人員往往通過實際的模具試驗來檢驗這種設計的合理性。如果試模不成功,必須修改設計。有時這是一個重復的過程,甚至不能得到最優方案。以聚合物流變學理論為基礎,利用注塑成型分析軟件Moldflow建立了汽車保險杠的有限元模型。掌握Moldflow的使用方法,對塑料件的可加工性進行早期判斷,發現成形過程中可能出現的質量缺陷,模擬各種工藝,以獲得最佳的工藝方案和工藝參數,提高工藝穩定性,降低材料消耗,提高生產效率和產品質量。

參考文獻:

[1]付宏生,劉國良.塑料成型工藝與設備[M].機械工業出版社,2009.

[2]王利霞,余曉榮,申長雨,等.CAE技術在注塑成型中的應用[J].化工進展,2004,24(03):260-266.

[3]屈華昌.塑料成型工藝與模具設計[M].高等教育出版社,2007.

[4]李忠文,蔣文藝,陳延軒.精密注塑工藝與產品缺陷解決方案100例[M].化學工業出版社,2009.

[5]單巖,王蓓,王剛.Moldflow模具分析技術基礎[M].清華大學出版社,2004.