光整加工技術在油泵齒輪中的研究與應用

許利利

摘要:通過對現有光整加工設備的磨料、磨液、以及加工參數的選擇,對零件進行光整試驗,并對光整前后齒形誤差、表面粗糙度、表面應力等進行數據分析對比,得出光整加工對提高齒面表面完整性、抗疲勞強度和壽命都起到了明顯的效果。在實現毛刺去除方法機械化、高效化的同時,提高主從動齒輪的抗疲勞強度。

關鍵詞:光整;高效;表面完整性;抗疲勞強度

0 ?引言

航空發動機制造技術是航空工業的關鍵技術,而油泵齒輪則是燃油附件動力系統的關鍵核心零件,油泵齒輪需要傳遞較大載荷,要求使用壽命長,因此齒輪表面均會進行硬化處理。目前,我國油泵齒輪精加工工藝普遍采用磨齒,以提高熱處理后油泵齒輪的加工精度和表面質量。但對于制造企業來說,只關注于滿足設計圖要求,考慮的是低成本、高效率、對于油泵齒輪的失效、表面完整性、抗疲勞強度等影響油泵齒輪壽命和可靠性方面關注不足。據發動機故障統計分析表明,大多數為疲勞失效,而失效的主要原因為表面缺陷,尤其潛伏在表層和亞表層的缺陷是產生疲勞失效的隱形殺手。

目前航空產品已引入了光整加工技術用于相關零部件的去毛刺、拋光、以及抗疲勞制造等生產過程。我公司各型燃油泵、調節器等是飛機發動機的動力控制、調節系統,視同發動機的心臟。齒面點蝕,微裂紋產生斷裂,疲勞損傷等事故時有發生。對于高精度油泵齒輪,齒輪嚙合工作的可靠性是滿足發動機燃油控制系統工作的關鍵,因此,光整加工技術在油泵齒輪中的應用與研究就顯得迫在眉睫。

1 ?油泵齒輪運轉后存在的表面質量問題

輪齒在嚙合工作時,其齒面接觸應力按脈動循環變化的。在多次重復作用下,齒面表層就會產生細微的疲勞裂紋,對于磨齒后由于磨削產生熱和切削力,在齒面殘余大量的應力、齒面的粗糙度,表面微觀形貌等表面質量在都會引起的疲勞裂紋二引起油泵齒輪失效,最主要的是齒面點蝕和嚙合膠合。

1.1 齒面點蝕

點蝕就是齒面在變化的接觸應力作用下,由于疲勞而產生的麻點狀損傷現象。齒面上最初出現的點蝕僅為針尖大小的麻點,隨著工作麻點逐漸擴大,甚至數點連成一片,最后形成了明顯的齒面損傷,一般情況,點蝕首先出現在靠近節線的齒根面上,然后再向其它部位擴展,嚴重時影響到油泵齒輪的疲勞裂紋,并發生齒面的剝落現象及斷裂。

1.2 齒面膠合

油泵齒輪傳動過程中,由于齒面間的壓力大,瞬間溫度高,潤滑效果差,齒面加工紋路明顯時,相嚙合的兩齒面就會發生粘在一起的現象,由于此時兩齒面又在作相對滑動,相粘結的部位即被撕破,于是在齒面上沿相對滑動的方向形成傷痕,稱為膠合。傳動時齒面瞬時溫度愈高、相對滑動速度愈大的地方,愈易發生膠合。

2 ?光整加工試驗

2.1 光整加工技術的功能

①減小和細化零件表面粗糙度,去除劃痕、微觀裂紋等表面缺陷,提高和改善零件表面質量;

②提供零件表面物理力學性能,改善零件表面應力分布狀態;

③去除尖角毛刺,棱邊倒圓,保證表面之間光滑過渡,提高零件的裝配工藝性。

2.2 零件選擇

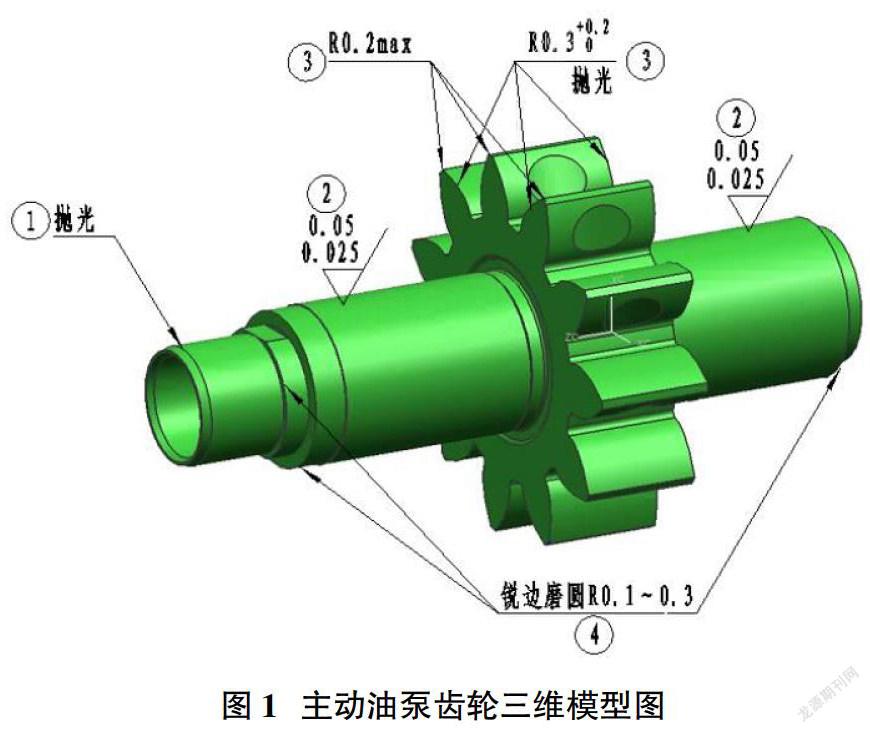

選取某產品主動齒輪,如圖1所示進行磨齒后的光整試驗,此油泵齒輪材料2Cr3WMoV,屬于優質合金鋼,齒部先進行滾齒,再進行齒面滲碳處理,齒面及軸徑表面要求滲碳1.0~1.3mm,硬度HRC61~65,中心硬度HRC33~45齒面最后采用成型磨齒機磨齒,保證齒面粗糙度Ra0.8μm。兩端面粗糙Ra0.05μm,兩軸徑表面粗糙度Ra0.025μm~Ra0.05μm,零件表面精度要求較高,在加工中,毛刺的去除以手工操作為主,加工與測量效率較低,加工質量差,嚴重影響產品交付任務。

2.3 光整加工設備的選擇

精加工光整設備主要類別有BJG-LL05全自動磨具光整設備、BJG-X400B自由磨具光整設備、TFM58*32振動光飾機,根據零件結構尺寸及技術要求,選擇BJG-X400B自由磨具光整設備,該設備主要用于各種齒輪類、短軸類、圓盤類零件外表面精加工后的光整工藝。在不改變工件原有尺寸及配合精度的前提下,徹底去除零件各棱邊的毛刺,改善零件外邊面的物理機械性能,消除表面殘余拉應力,增加外表面耐磨層厚度,延長零件的使用壽命。

2.4 光整加工磨料和磨液的選擇

在光整工件時,工件是在提升機構的帶動下,插入滾筒磨料中,并在主軸箱的帶動下自轉,而滾筒則帶動磨料、磨液和水回轉,回轉方向與工件自轉方向相反,從而使磨料對工件表面進行碰撞、擠壓、劃刻等,從而實現對工件的微切削高效加工。在整個加工過程中磨料及磨液則起著至關重要的作用。常用磨料類型有碳化硅、陶瓷、氧化鋁、白剛玉、高鋁瓷等。磨液是一種或多種溶質配制而成的溶液,合理選擇磨液,能使加工出來的工件光亮美觀,有效預防工件生銹,潤滑和保護工件表面,同時始終能保持磨塊的清潔鋒利,從而可以提高光整加工的效率。

根據油泵齒輪齒面精度等級、油泵齒輪齒厚尺寸公差、油泵齒輪肩軸外圓尺寸精度、表面質量及粗糙度等實際情況以及現場試驗結果,選取了較適合的加工參數,磨料:KL16-1G(黑色高鋁瓷),磨液:HA-IS,光整加工時間:15min。

3 ?光整加工對齒面精度及表面質量的影響

通過對光整加工后零件齒向誤差、齒面表面粗糙度等指標進行測量,數據分析,得出光整加工能有效去除油泵齒輪齒廓部位手工去毛刺殘余的毛邊、以及不規則棱邊,零件表面的輕微蝕銹,增加表面的光亮度,提高齒面的表面完整性。

3.1 對齒面齒形誤差的影響

對光整后零件的齒面形位誤差進行測量,得出數據如表1,從光整加工前后數據對比排除測量等誤差影響,變動范圍在0.001mm以內,因而得出:光整加工對零件的齒面誤差精度幾乎無影響。

3.2 對表面質量的影響

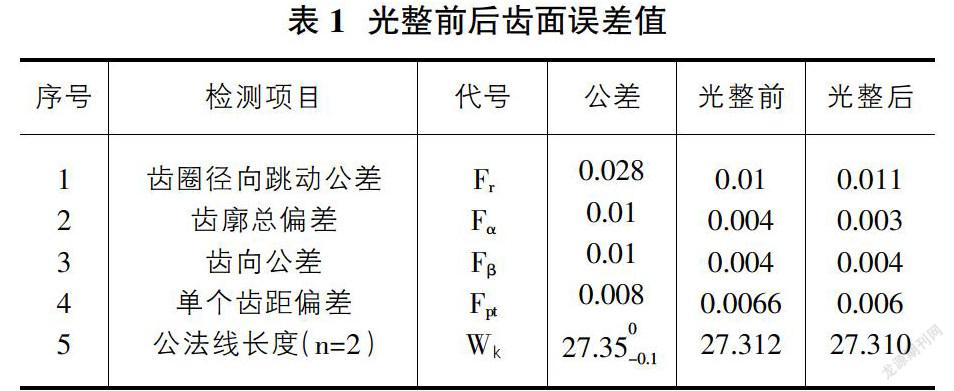

①表面粗糙度常用評定參數為Ra,因此對齒輪光整前后軸徑處的粗糙度值進行了檢測(如圖2所示),兩軸徑表面粗糙度Ra0.025μm~Ra0.05μm,檢測結果顯示光整后表面粗糙度值較光整前減小約10%,在光整加工過程中,較高的峰值均被去除,表面粗糙度值減小,可以增加零件之間的接觸面積,減少表面接觸壓強,降低磨損,同時可以減小應力集中,使工件不易產生裂紋和缺口,提高工件抗疲勞性能。

②從光整前后零件的對比情況可以看出光整前手工打磨倒角有棱度且不規則(如圖3),光整后齒廓倒圓比較規則光滑,且沒有手工操作形成的棱度(如圖4)。

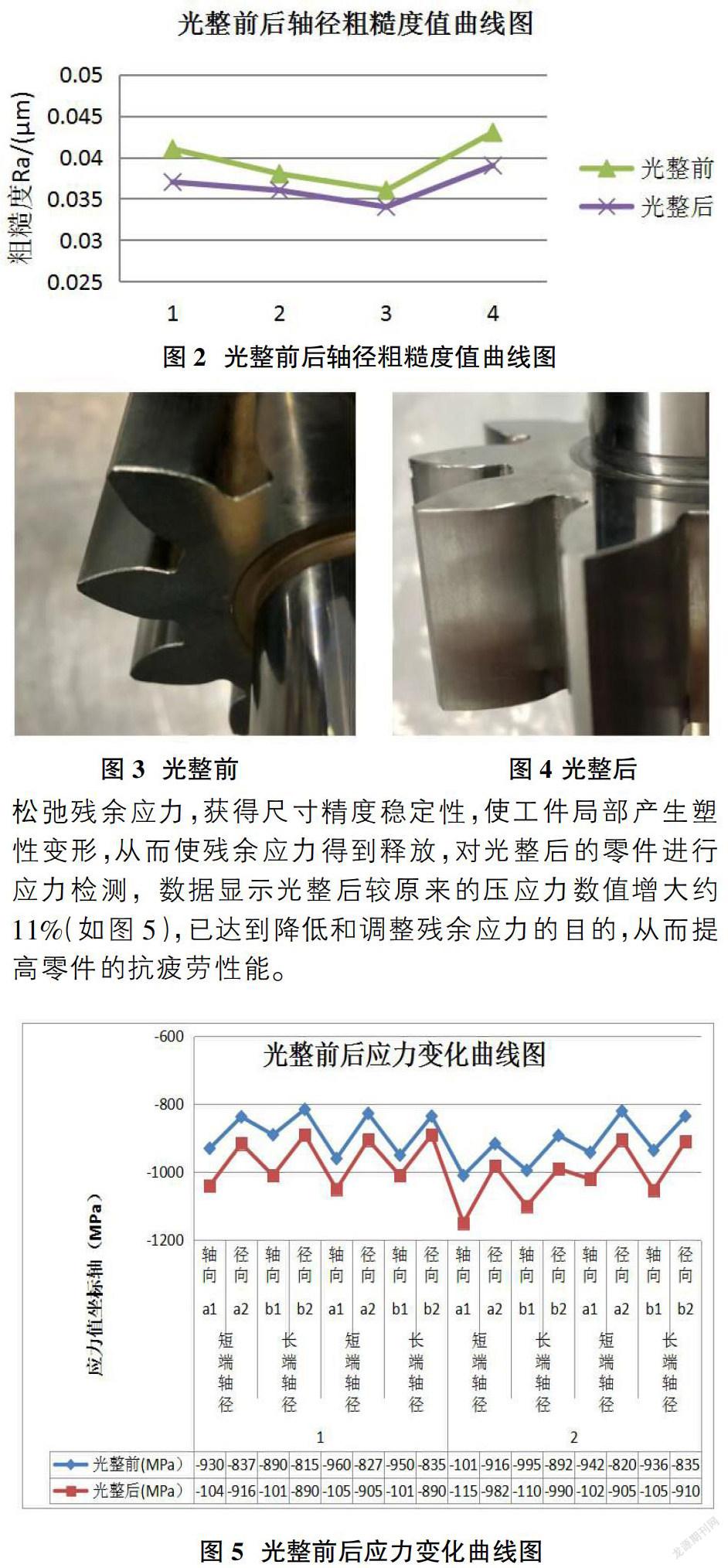

3.3 對表面殘余應力的影響

精加工過程中,磨削時磨粒被支承在彈性基體上,同時,工件本身也是一個彈性體,因此,在單顆磨粒與工件的接觸過程中,被加工表面產生彈性變形、塑性變形和切削。通過光整設備使磨具對零件表面進行碰撞、滾壓和擠壓,松弛殘余應力,獲得尺寸精度穩定性,使工件局部產生塑性變形,從而使殘余應力得到釋放,對光整后的零件進行應力檢測,數據顯示光整后較原來的壓應力數值增大約11%(如圖5),已達到降低和調整殘余應力的目的,從而提高零件的抗疲勞性能。

4 ?結論

綜上所述,通過對現有光整加工設備的磨料、磨液、以及加工參數的選擇,對零件進行光整試驗,并對光整前后齒形誤差、表面粗糙度、表面應力等進行數據分析對比,得出光整加工對提高齒面表面完整性、抗疲勞強度和使用壽命都起到了明顯的效果,并實現了油泵齒輪去毛刺機械化、高效化,在今后的加工中可作借鑒推廣使用。

參考文獻:

[1]許洪基.齒輪手冊[M].北京:機械工業出版社,1980.

[2]石豎鯤,馬艷玲,吳偉東.航空發動機零部件的抗疲勞制造技術[J].航空制造技術,2011,5:26.

[3]高玉魁,趙振業.油泵齒輪的表面完整性與抗疲勞制造技術的發展趨勢[J].金屬熱處理,2014,4:1-6.