子午線輪胎成型機胎體接取傳送裝置輕量化設計研究

肜雨彤

摘要:針對子午線輪胎成型機胎體接取傳送裝置存在的不足,從輕量化結構角度,提出了導柱和夾持爪組件的輕量化設計方案。應用Netfabb軟件,對二者進行輕量化設計分析。分析結果表明,導柱和夾持爪組件的輕量化設計方案均可行,導柱和夾持爪組件分別減重51.9%和30.2%。

Abstract: For the shortage of the transfer device of the body of carcass in the agricultural radial tire building machine, the lightweight design schemes for guide pillar and gripper are put forward from the perspective of lightweight. The application of UG software, the lightweight design for guide pillar and gripper are analyzed. The analysis results show that the lightweight design schemes for guide pillar and gripper are feasible, weight reduction of guide pillar and gripper are 51.9%and 30.2% respectively.

關鍵詞:子午線輪胎成型機;胎體接取傳送裝置;輕量化設計;Netfabb

Key words: radial tire building machine;body of carcass;lightweight design;Netfabb

0 ?引言

福建建陽龍翔科技開發有限公司是一家集科研開發、生產制造、營銷服務一體化的創新型企業,其產品遠銷歐美等國家,子午線輪胎成型機是公司的主導產品之一。早期,子午線輪胎通常采用二段成型法進行生產,為了提高生產效率、保證產品質量,同時降低勞動強度,公司成功開發出二段一次法子午線輪胎成型機[1]和巨型農用輪胎成型機胎體接取傳送裝置[2],即將在一段機成型鼓上完成胎料貼合的輪胎胚胎(即胎體)通過胎體接取傳送裝置接取并傳送至二段機貼合鼓,從而大大提高產品精度。針對胎體接取傳送裝置存在重量較大、費材耗能的問題,采取減少夾持爪組件數量和減輕導柱重量兩個方向進行優化[3]。本文從輕量化設計角度,以某型號子午線輪胎成型機為例,應用Netfabb軟件,對夾持爪組件和導柱進行輕量化設計分析,尋求其減重、節材、降耗的解決方案。

1 ?胎體接取傳送裝置

該型號子午線輪胎成型機的胎體接取傳送裝置由環體、夾持爪組件、伺服電機組件、底板等主要零件組成,如圖1所示。其中,夾持爪組件包括夾持片、導柱、轉接座、齒條等零件,如圖2所示。工作時,伺服電機組件帶動齒條運動,驅動轉接座、導柱、夾持片運動,最終通過夾持爪組件伸縮實現對胎體的夾持與松開。

2 ?輕量化設計方案

目前,輕量化設計通常有輕量化材料和輕量化結構等途徑,輕量化結構則有輕量化晶格模型[4]和輕量化拓撲優化設計[5]兩種方式,本文從輕量化晶格模型切入,對導柱和夾持爪組件進行輕量化設計。

導柱和夾持爪組件材料均為45鋼,屈服強度為355MPa,密度7.85e3kg/m3,彈性模量210GPa,泊松比0.269。

2.1 導柱輕量化設計

導柱外形大致是一個尺寸為340×200×80mm的長方體,左側面均布載荷0.45MPa,方向朝右,Hexagon晶格,圖3所示為導柱內部晶格參數設置和載荷工況。

2.2 夾持爪組件輕量化設計

夾持爪組件載荷:夾持片左側面均布載荷0.1MPa,齒條右側面均布載荷2MPa,Hexagon晶格,圖4所示為夾持爪組件內部晶格參數設置和載荷工況。

3 ?輕量化設計結果分析

應用Netfabb軟件對導柱和夾持爪組件分別進行輕量化設計。

3.1 導柱輕量化設計結果分析

圖5(a)為導柱整體輕量化設計結果,(b)為隱藏外部表皮導柱內部晶格情況。從圖中可以看出,導柱進行輕量化設計后,其最大應力為7.7MPa,最大應力集中在靠近導柱兩端。對于45鋼,其屈服極限σs為360MPa(20℃),因此輕量化后的結構方案能滿足強度要求。

然后,對導柱輕量化設計前后的重量進行分析。輕量化設計前導柱體積為5.352485e+06mm3,質量為42.016kg;輕量化設計后體積為2.575318e+06mm3,質量為20.216kg,質量降低了51.9%。

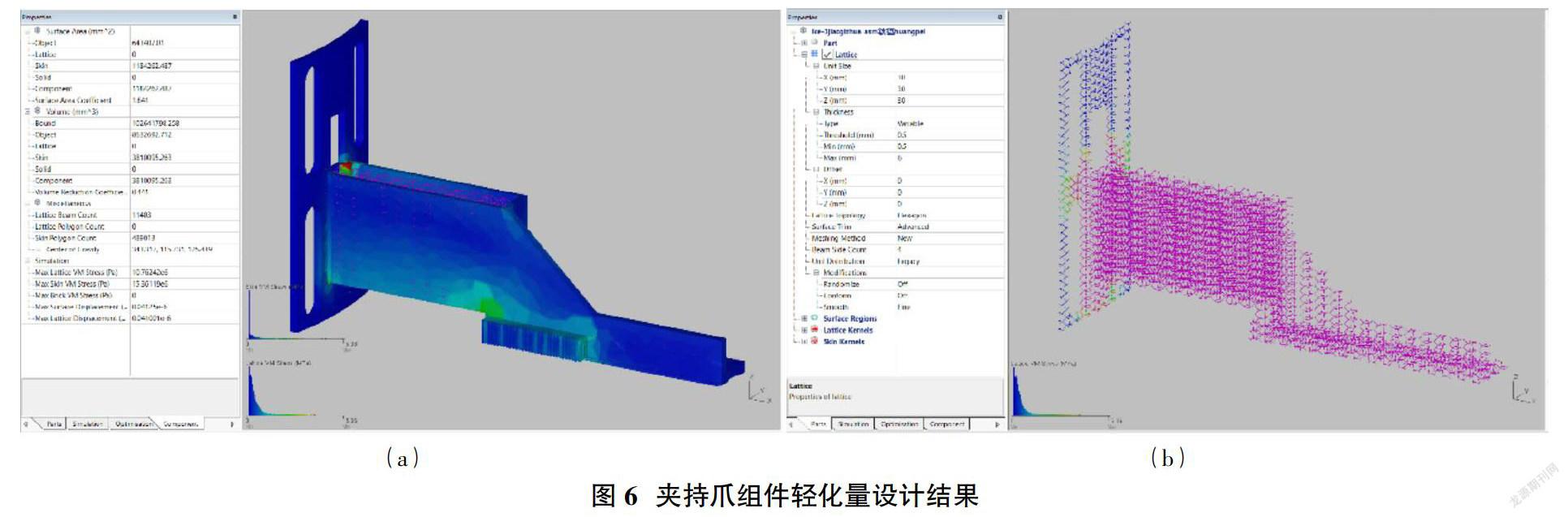

3.2 夾持爪組件輕量化設計結果分析

圖6(a)為夾持爪組件整體輕量化設計結果,(b)為隱藏外部表皮夾持爪組件內部晶格情況。從圖中可以看出,夾持爪組件進行輕量化設計后,其最大應力為15.36MPa,最大應力集中在夾持片與導柱兩個零件的交接處。對于45鋼,其屈服極限σs為360MPa(20℃),因此輕量化后的結構方案能滿足強度要求。

然后,對夾持爪組件輕量化設計前后的重量進行分析。輕量化設計前夾持爪組件體積為8.619404e+06mm3,質量為67.662kg;輕量化設計后體積為6.019528e+06mm3,質量為47.253kg,質量降低30.2%。

4 ?結論

本文基于對子午線輪胎成型機胎體接取傳送裝置節材減重角度,對導柱和夾持爪組件進行輕量化設計,分析結果表明:①導柱輕量化設計化方案滿足強度要求,優化后減重21.801kg,減重51.9%,該方案可行。②夾持爪組件輕量化設計化方案也滿足強度要求,優化后減重20.409kg,減重為30.2%,該方案亦可行。

通過對胎體接取傳送裝置的輕量化設計,在用材、生產、運輸、使用等各個環節實現節材降耗,體現了基于低碳、環保理念的產品綠色設計,具有較好的經濟效益和社會效益。

參考文獻:

[1]戴造成,沈國雄,劉杰.二段一次法子午線輪胎成型機.中國專利,204640836U,2015-05-23.

[2]戴造成.巨型農用輪胎成型機胎體接取傳送裝置.中國專利,205326319U,2016-02-01.

[3]伊啟中,戴造成,謝濟興,等.農用子午線輪胎成型機胎體接取傳送裝置優化設計[J].價值工程,2019,38(27):148-150.

[4]袁磊.面向3D打印的輕量化結構研究[D].內蒙古工業大學,2019.

[5]張聰,賈德君,李范春,等.三體船橫艙壁拓撲優化設計及力學分析[J].哈爾濱工程大學學報,2020(06):1-8.