汽車排氣系統振動分析及優化

俱偉濤 崔士樂 肖鵬

摘要:近年來,汽車工業發展迅猛,連續多年位居世界產銷量第一。且其保有量呈現出逐年增加的趨勢,而人們對汽車的要求不僅是代步、出行,更加重視的是汽車的品質以及駕駛舒適度。汽車的排氣系統就是對汽車品質的重要衡量指標,良好的排氣性能,會減緩震動和噪聲,讓駕駛員有更舒適的駕駛體驗,因此,提升汽車排氣性能已經成為了各大汽車廠商角逐市場份額的重要競爭力之一。基于此,本文針對汽車排氣系統振動進行力分析,并提出了優化策略,以供參考。

關鍵詞:汽車;排氣系統;振動;優化

引言

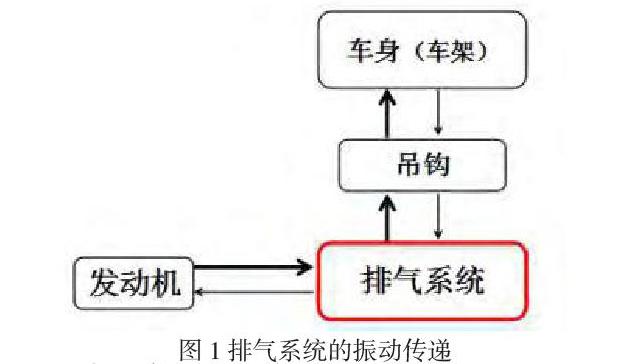

排氣系統的主要作用為排出發動機產生的廢氣,降低污染物(一氧化碳等)含量,而且排氣順暢時,還可以降低發動機的振動以及噪聲,提高駕駛舒適度。排氣系統的一端通過預催與發動機相連,另一端則通過橡膠吊塊與車身相連,排氣系統的振動傳遞如圖1所示,大體的過程為:動力總成的振動傳遞給排氣系統,再通過排氣吊鉤及橡膠吊塊傳遞給車身。之后,車身的振動再通過車身地板、轉向方向盤、座椅等直接傳給車內的乘客。

1排氣系統的主要振動源

汽車排氣系統的振動源主要包括四個:第一,發動機的機械振動排氣系統直接與發動機相連,因此發動機的振動也就直接傳遞給排氣系統。第二,發動機的氣流沖擊。高速氣流經過氣缸排出,直接沖擊排氣支管,從而引起排氣系統振動。特別是對于轉彎較急的部分,當氣流進入到排氣系統后,氣流在管道內產生紊流,從而引起排氣管道的振動。第三,聲波激勵。聲波在管道中運動時,會對管道銹鋼消聲器等結構產生沖擊,引起振動。排氣系統式通過掛鉤與車體相連,因此這些振動會通過掛鉤傳遞到車體。第四,車體的振動。這個振動傳遞方向與前三種相反,車身振動也會通過掛鉤傳遞到排氣系統,然后逆向傳遞到發動機,從而導致發動機振動。

2排氣系統的振動分析

汽車排氣系統振動可以從三個當面進行分析:第一,模態分析:第一階彎曲模態、第一階扭轉模態、模態密度、熱端模態。第二,動力響應分析:吊鉤的力、橡膠吊塊剛度、波紋管剛度。第三,傳遞通道的靈敏度分析,這與車身息息相關。

振動噪聲的控制方法有以下幾點:第一,從聲源處切斷噪聲,比如改進發動機的平衡,減弱相對運動件之間的摩擦。第二,切斷噪聲傳遞路徑,具體方法為加入質量阻尼減振器共振腔消聲器等。此方法可以改善振動特性,控制排氣系統吊鉤的布置位置,避免發生共振。

設計排氣系統管路時,排氣系統通常會設計成一根直管,避免出現過多的彎管,同時,會產生少的振動模態,排氣管中的氣流也較容易控制,流動通暢,功率損失小,背壓小,而且其重量輕,成本低,值得應用。而如果將排氣系統布置出太多彎曲,其振動模態多,不好控制,背壓很高,系統的功率損失大,結構重量大,成本高。影響排氣系統模態的主要因素有:排氣系統中管路的走向、波紋管的剛度、吊鉤的數量和位置以及橡膠吊塊的剛度等。

排氣系統如果在高風險頻段內出現垂向或橫向彎曲振型,為降低車內噪聲,可以從噪聲源頭和傳播路徑兩方面控制:第一,從聲源處控制噪聲:控制波紋管的動剛度,避免發動機傳給排氣的振動。第二,更改排氣系統結構,改變排氣系統模態。第三,控制橡膠吊塊的動剛度,提高隔振量,使吊鉤位置處于振動的節點位置,隔斷排氣傳給車身的振動。第四,控制車身傳遞函數NTF,從傳遞路徑上阻止噪聲的傳播。

3排氣系統振動性能優化

在汽車結構中,排氣系統的進氣端與發動機相連,排氣系統后段主要是借助排氣系統上的掛鉤和橡膠吊耳與車身上的掛鉤相連接,下文將從排氣系統結構入手,分析振動優化措施。

3.1吊鉤位置評估

吊鉤力就是動力系統的振動通過排氣系統傳遞到排氣吊鉤固定點的動態力。單個掛鉤和吊耳承重過大,很容易引起嚴重的局部變形、斷裂,最終影響排氣系統的壽命,或者吊鉤力過小,不能充分發揮吊鉤的承載作用。所以,合理的懸掛位置,能保證掛鉤均勻受力,避免排氣系統的結構受損。而從振動傳遞角度分析,掛鉤的理想懸掛點在排氣系統節點處,不僅可使排氣系統傳遞到車身的振動達到最小值,還可以降低路面激勵,通過吊耳傳遞到系統引起的沖擊,提高排氣系統疲勞耐久性。

吊鉤布置需要考慮的設計原則:①車身側安裝位置需要有足夠的剛度,一般布置在縱梁、橫梁或支架加強處;②車身側相應吊鉤位置,應布置在聲學靈敏度較低的位置;③吊鉤布置應保證各個吊鉤受力均勻;④因結構受限,應盡量靠近模態節點。

3.2敏感參數的調整

通過自由模態分析,可觀察出振動節點的位置。結合固有頻率和模態振型特點,可對懸掛位置做如下改動:

(1)排氣管前端的懸置點向后移動200mm,取消第2個懸掛點;

(2)保留副消聲器前端懸置點、彎管附近懸置點及主消聲器左端懸掛點,使各懸掛點盡量處于振動節點位置,提高整車的NVH性能。

在確定懸掛點時還應考慮到一些實際問題,如底盤和車身的空間及其他結構的布置情況。如果波紋管的位置和懸掛的剛度對汽車頻率影響比較明顯,可將第二波紋管沿管道后移300mm左右,懸掛剛度可從2.5N/mm調整至7N/mm,從13N/mm調整至21N/mm。

3.3柔性節的剛度優化

排氣隔絕發動關鍵零件部位是柔性節,其會影響整個排氣系統約束狀態下的固有頻率,而剛度值是影響柔性節隔振效果的主要參數。所以,在排氣系統的結構設計過程中,一定要盡最大可能讓系統約束模態的固有頻率與發動機常用工況轉速下的頻率不相一致,這樣可以在很大程度上解決由于發動機激勵而造成的排氣系統共振的問題。通常,在這個過程中,我們要選擇0.5倍現有剛度值的柔性節,可以最大程度地減少共振。

結束語

綜上所述,排氣系統整體約束模態不滿足要求、排氣系統吊鉤位置設計不合理,都會引起車內噪聲,影響駕駛舒適度。所以,要充分對汽車排氣系統設計階段的振動性能進行優化設計,避開發動機激勵頻率,避免排氣系統和發動機的共振,最終提升整個排氣系統的性能。

參考文獻

[1]牛興坤.汽車排氣系統的CAE分析與優化設計方法探討[J].內燃機與配件,286(10):35-36.

[2]劉敬平,鄧幫林,杜標,etal.某轎車排氣系統振動分析[J].振動與沖擊(8):244-249+270.

[3]賴立.某汽車排氣系統結構振動性能研究[D].重慶理工大學.

[4]詹斌,馬龍山,李振.客車排氣系統振動特性分析及懸掛位置優化[J].噪聲與振動控制(5):78-81.