汽輪發電機振動異常診斷及處理探究

劉玉新

摘 要 汽輪發電機運行過程中經常會出現振動異常的情況,而產生振動異常的原因往往是多方面的,應用單一的手段無法直接有效地找到異常原因。因此,需要綜合應用試驗、推導及檢測等手段,以此實現故障排查與處理。本文以具體的汽輪發電機振動異常案例為切入點,重點從試驗排查、建模推導及實體檢測等方面對振動異常原因進行分析判斷,最后就故障原因提出針對性的處理方案,旨在為相關的從業人員提供參考性意見。

關鍵詞 汽輪發電機;振動異常;診斷;支撐剛度

傳統的汽輪發電機振動異常診斷方式缺乏綜合性應用,往往只是依靠簡單直觀的手段進行原因排查,只能找出部分原因,縮小分析范圍,無法實現多角度分析,也就導致實際探尋故障原因存在一定的局限性[1]。隨著現代技術的發展,汽輪發電機振動異常診斷也趨于多元化和多角度,所得到的診斷結果也更加全面有效,對于后續的故障維修處理具有較高的參考價值,逐漸得到廣泛的推廣應用。

1汽輪發電機振動異常案例分析

某廠現擁有300MW火電機組,汽輪機型為亞臨界、一次性中間再熱、抽汽凝汽式汽輪機,發電機型號為水氫氫自并勵型。300MW火電機組的結構為高、中壓合缸結構,低壓缸按照雙流反向進行布置,發電機組的支持軸承共計6個。其中的1號和2號支持軸承為非對稱可傾瓦軸承,3號和4號支持軸承是帶球面軸瓦套的橢圓軸承,而5號和6號支持軸承是目前市面最為普通的橢圓軸承。實際運行過程中發現,當第1階和第2階的轉速分別達到1000~1400r/min、1700~1956r/min時,3號支持軸承出現了振幅偏大的情況,同時6號支持軸承出現較大程度的振動異常情況,其與支持軸承未出現異常。

2汽輪發電機振動異常診斷

2.1 汽輪發電機振動異常原因排查

此次在開展汽輪發電機振動異常排查過程中,主要應用的排查手段有勵磁電流試驗、負荷試驗、轉速試驗及潤滑油膜試驗這四種。

在勵磁電流試驗環節,首先加入勵磁電流,對檢查汽輪發電機振動是否發生變化進行檢查明確,而后增大汽輪發電機振動,記錄對汽輪發電機振動的變化情況進行記錄[2]。通過試驗發現3號和6號支持軸承振動并未出現變化,因而排除電氣磁場不平衡而引發振動的這一種故障情況。負荷試驗的目的在于判斷汽輪發電機振動是否與轉子質量不平衡、熱膨脹及轉子不對稱等存在關聯[3]。試驗結果顯示,隨著負荷的增大,汽輪發電機振動也出現增大,與熱膨脹沒有直接和間接的關系。激振源表現轉子存在不對中的特征。在潤滑油膜試驗中,首先將軸承潤滑油壓控制在0.14~0.18MPa,油膜建立則通過改變油溫和調整油黏度的方式實現,最后選取27℃和37℃進行試驗,發現3號和6號支持軸承振動未發生變化。在轉速試驗中獲得了3號和6號支持軸承發熱振動規律。在0~3000r/min升速過程中,3號支持軸承并未出現明顯異常的振動,座振隨瓦同步。6號支持軸承在0~2600r/min升速之間,隨著轉速的不斷增加,座振也會逐漸增大,呈正相關關系,不過軸振動卻逐漸變小,待達到2600r/min時,支持軸承的振幅值幾近于零。而當2600~3000r/min升速之間時,座振和振幅值均不同程度的增加,差值可以維持在30μm上下。

結合四種試驗手段可以得出,3號和6號支持軸承偏大的原因是因為低壓缸轉子和發電機轉子不對中。但通過轉速試驗無法找出6號支持軸承詳細的座振幅關系和軸承振幅值之間的對應關系,因而需要進行必要的建模和推導處理。

2.2 汽輪發電機振動異常原因分析

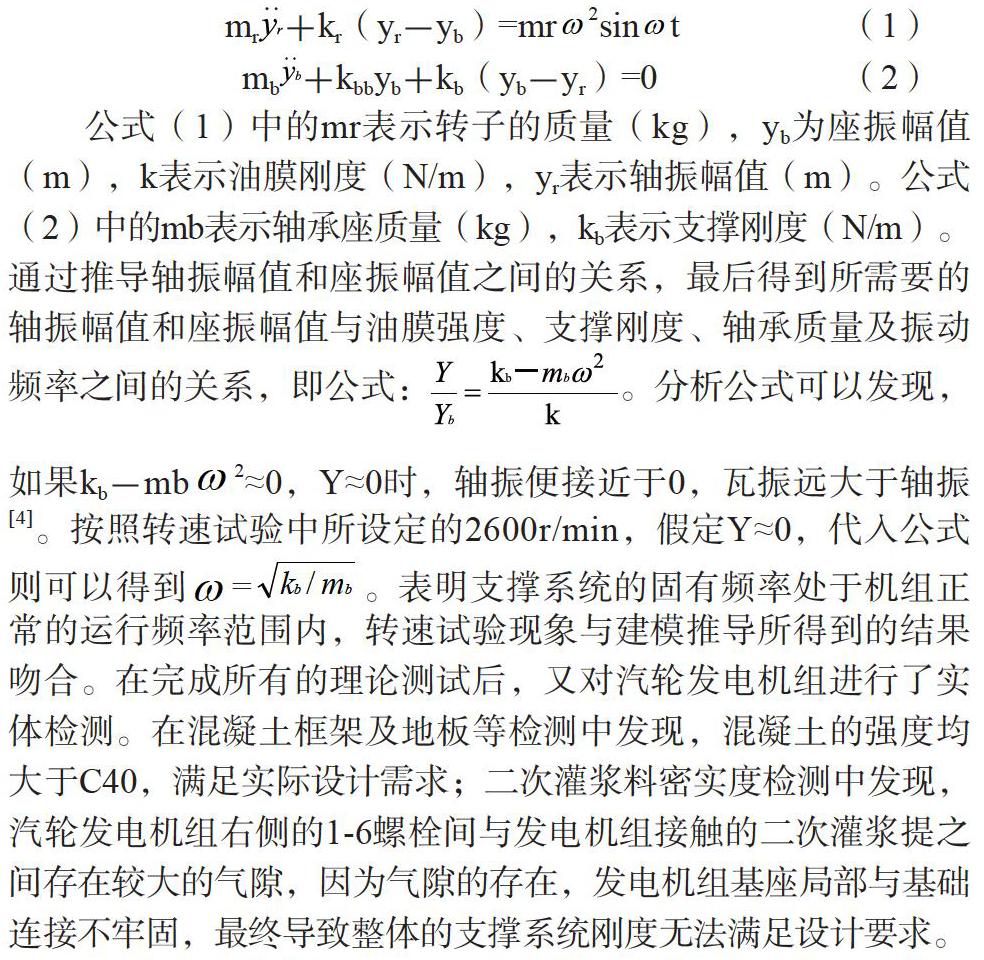

為了更好地開展本次振動異常原因分析,本次所建立的模型只對垂直方向的振動進行考量。假設在頻率為的不平衡力作用下,轉子振動幅值設定為yr,軸承座的振動幅值設定為yb,轉子偏心設定為e,則經過轉子-軸承平衡方程及軸承-支撐平衡方程結合計算后可以得到公式:

公式(1)中的mr表示轉子的質量(kg),yb為座振幅值(m),k表示油膜剛度(N/m),yr表示軸振幅值(m)。公式(2)中的mb表示軸承座質量(kg),kb表示支撐剛度(N/m)。通過推導軸振幅值和座振幅值之間的關系,最后得到所需要的軸振幅值和座振幅值與油膜強度、支撐剛度、軸承質量及振動頻率之間的關系,即公式:。分析公式可以發現,如果kb-mb2≈0,Y≈0時,軸振便接近于0,瓦振遠大于軸振[4]。按照轉速試驗中所設定的2600r/min,假定Y≈0,代入公式則可以得到=。表明支撐系統的固有頻率處于機組正常的運行頻率范圍內,轉速試驗現象與建模推導所得到的結果吻合。在完成所有的理論測試后,又對汽輪發電機組進行了實體檢測。在混凝土框架及地板等檢測中發現,混凝土的強度均大于C40,滿足實際設計需求;二次灌漿料密實度檢測中發現,汽輪發電機組右側的1-6螺栓間與發電機組接觸的二次灌漿提之間存在較大的氣隙,因為氣隙的存在,發電機組基座局部與基礎連接不牢固,最終導致整體的支撐系統剛度無法滿足設計要求。

經過系統的試驗驗證及實體檢測可以明確得到3號支持軸承和6號支持軸承出現故障的根本原因,即轉子不對中,6號支持軸承還受到二次灌漿體的氣隙的影響。

3汽輪發電機振動異常處理方案

在明確汽輪發電機組振動異常的原因后,即可以針對性的制定針對性的處理方案。針對3號和6號軸振偏大的故障,要求數據測量必須采用千分表,而后打開3號和6號支持軸承箱,對箱內原始的對中數據進行精準測量,對對中數據進行分析,制定控制誤差的方案,確保誤差盡量小,最后為發電機組轉子預留足夠的量,并對發電機組的側面瓦塊進行做適當調整。6號支持軸承振動異常的問題需要重點進行處理,首先將氣隙的二次灌漿部分全部打掉,由專業的施工單位重新進行灌漿澆筑,且在灌漿過程中進行充分的振搗處理,確保可以充分消除局部存在的氣隙,最后進行養護工作,避免混凝土出現裂隙。

經過故障處理,汽輪發電機組振動故障消失,一段時間運行也未出現振動故障,表明這種故障檢測方式與處理方案均具有良好的科學性。總的來說,本次故障處理所取得的成效主要有以下幾方面:①在調整前轉子中心的誤差為41μm,遠高于說明書中規定的20μm要求,經過調整處理,轉子中心誤差下降至12μm,優于說明書規定的20μm要求;②二次灌漿完成后通過強度測定,發現二次灌漿體強度大于C40,超聲脈沖儀檢測發現二次灌漿的成型良好,并未出現氣隙和異常情況;③通過轉速試驗中可以看出,當處于0~3000r/min升速過程時,3號和6號支持軸承的軸承振動穩定,無任何振動異常產生,且座振動可以與瓦振同步。當處于2600r/min時,6號支持軸承的軸振和座振均發生了一定程度的變化,數值更趨于平均;④在隨后所開展的負荷試驗中發現,當在50~300MW升負荷過程中,3號與6號支持軸承均未出現振動異常,處于穩定狀態,且減負荷振動幅值也未出現明顯的變化,遠優于原始最大增幅60μm。

4結束語

汽輪發電機組振動異常情況發生的原因眾多,傳統的單一檢測手段雖然可以找到故障發生的原因,但往往存在的誤差,無法真正做到綜合檢測。而本次故障診斷所采用的勵磁電流試驗、負荷試驗、潤滑油膜試驗及轉速試驗可以對振動異常進行全面系統的檢查分析,在解決復雜振動異常問題中起到了非常重要的作用。在故障處理中,通過對出現故障的支持軸承進行針對性優化處理,減小了發電機組轉子和低壓缸轉子的中心誤差。在各項調整處理工作完成后,經過系統檢測所有的振動異常故障全部消失,振動幅值滿足設計標準和規范標準要求,為后續類似的汽輪發電機組振動故障診斷及處理積累了豐厚的經驗。

參考文獻

[1] 陸頌元,吳崢峰.汽輪發電機組振動故障診斷及案例[J].汽輪機技術,2018,232(1):84.

[2] 蔡國娟.30MW汽輪發電機組振動原因分析及處理[J].山東化工,2019,48(4):118-125.

[3] 何新榮,譚銳,郭嘉,等.某600MW超臨界汽輪發電機組軸系振動異常分析及治理[J].電站系統工程,2019,35(2):53-56.

[4] 郭大泉,岑黎明,余磊,等.汽輪發電機組半頻振動的原因分析和處理[J].船舶工程,2019,41(3):64-66.