近五年原ISTP論文、SCI論文收錄情況統計與分析

劉萍+周瀾+麻琳

[摘要]以科學引文索引(SCI)的數據來源和原ISTP(更名為CPCI-S)的數據來源為依據,對哈爾濱理工大學(ISTP的數據是2009—2013年)近五年收錄的科技論文,從論文數量、引用次數、學科分類、期刊影響因子、來源出版物等方面進行統計和分析,并給出了數據分析后的結論以及今后工作上的一些建議,同時對科研管理工作提出了一些思考。

[關鍵詞]哈爾濱理工大學;SCI;CPCI-S;數據分析;統計

[中圖分類號]G250.252[文獻標志碼]B[文章編號]1005-6041(2016)02-0036-05

1背景介紹

1.1 SCI和ISTP

科學引文索引(SCI)是由美國科技信息研究所(ISI)根據現代情報科學家Eugene Garfield(尤金·加菲爾德)等人建立的世界公認的科技文獻數據庫,被認為是評價科研成果科研能力的重要參考工具,SCI收錄和SCI引用是評價一篇文章質量好壞的重要標準[1]。

科學技術會議錄索引(ISTP)同樣由ISI編制,主要收錄國際上著名的科技會議文獻。它所收錄的數據內容涉及社會科學、人文科學、生命科學、物理、化學、生物技術、分子生物學、農業、環境科學、工程技術、計算機科學、醫學等各學科領域。

1.2 哈爾濱理工大學簡介

哈爾濱理工大學(以下簡稱“我校”)由原機械工業部所屬的哈爾濱科學技術大學、哈爾濱電工學院和哈爾濱工業高等專科學校于1995年合并組建而成,1998年劃轉黑龍江省屬,實行中央與地方共建、以地方為主的管理體制。2008年在黑龍江省高等教育強省建設規劃中被確定為重點建設的十所高水平大學之一。合并前的三個學校均始建于20世紀50年代,合并之后,經過多年的發展,學校現已成為以工為主、理工結合,經、管、哲、文、法、教育、藝術等學科協調發展,具有較強辦學實力和特色鮮明的教學研究型大學。

“十一五”以來,我校教師出版論著250余部,發表學術論文9 000余篇,被三大檢索系統收錄3200余篇。學校主辦的《電機與控制學報》《哈爾濱理工大學學報》《科技與管理》《思想政治教育研究》四種公開刊物,其中《電機與控制學報》為EI(工程索引)核心數據庫收錄期刊、全國中文核心期刊、中國高校優秀科技期刊;《哈爾濱理工大學學報》為全國中文核心期刊(2008年版)、中國科技核心期刊;《科技與管理》為RCCSE(武漢大學的中國科學評價研究中心)中國核心學術期刊、中國高校特色科技期刊;《思想政治教育研究》為中國人文社會科學核心期刊、RCCSE中國權威學術期刊,被收錄為CSSCI(中文社會科學引文索引)擴展版來源期刊、全國高校百強社科期刊。

2研究方法

2.1 數據來源

為確保檢索結果的查全率和查準率,特請常年從事SCI和ISTP數據分析的專業人員構造檢索式:這兩個數據庫同屬于Web of Science平臺,檢索式均為:地址=(((HARBIN OR HAERBIN)UNIV SCI*TECH*or HARBIN INST SCI TECH*or HARBIN SCI TECH*UNIV)),檢索時間分別限定為2010—2014年和2009—2013年,SCI共檢索到790條記錄,ISTP共檢索到832條記錄。但需要說明的是:以上檢索未包括哈爾濱理工大學的師生署名地址為其他單位名稱的發表論文;由于SCI和ISTP收錄的期刊文章和會議文章與Web of Science平臺更新的時間不同步,2014年哈爾濱理工大學SCI收錄論文和2013年ISTP收錄論文可能會有遺漏[2];科技論文的數量沒有區別是否為第一作者還是其他作者。

2.2 分析方法

針對SCI,對檢索到的790條數據從文獻收錄數量、來源期刊、學科分類、作者和引用情況等指標進行統計和分析;針對ISTP,對檢索到的832條結果從每年收錄數量、排名前五的學院、學科類別、來源出版物等方面進行統計和分析。

2.3 分析工具

利用WOS平臺的引文報告、結果分析功能以及Microsoft Excel 2013進行數據分析整理[3],分別對SCI的5個方向指標數據共計790篇被收錄的論文和ISTP的4個方向指標數據共計832篇被收錄的論文進行分析統計。

3結果與分析

3.1 發文數量

我校教師及科研人員2010—2014年被SCI收錄的發表論文共計790篇(見表1)。涉及的文獻類型有:期刊論文(Article)774篇,占97975%;會議論文(Proceedings Paper)26篇,占3291%;評論(Review)10篇,占1266%;會議摘要(Meeting Abstract)3篇,占038%;匯編Editorial Material 3篇,占038%。從表1SCI收錄的科技論文數量統計可以得出:2010—2014年我校發表文章被SCI收錄呈逐年上升趨勢(除2010年發表文章數量高于2011年,2010年—2014年發表數量是逐年遞增的)。

我校教師及科研人員2009—2013年被ISTP收錄的文章共計832篇。每年發表的具體篇數見表2。2009年是近5年最多的一年,發表221篇;次之是2012年發表了192篇;發表最少的年份是2010年,只發表了86篇。和我校科研管理部門的教師探討,這個數字的變化有高有低,原因在于學校近五年更重視老師和科研人員向國外的期刊投稿,學校科研管理部門認為國外收錄的期刊文章總體價值高于國外的以及國內的一些會議文章。另外向國內外舉辦的會議投稿時,教師們更多選擇EI(美國工程索引)檢索,因為在我校考核教師工作量時,EI收錄的會議文章級別高于ISTP收錄的會議文章級別。

3.2 發表作者、學院

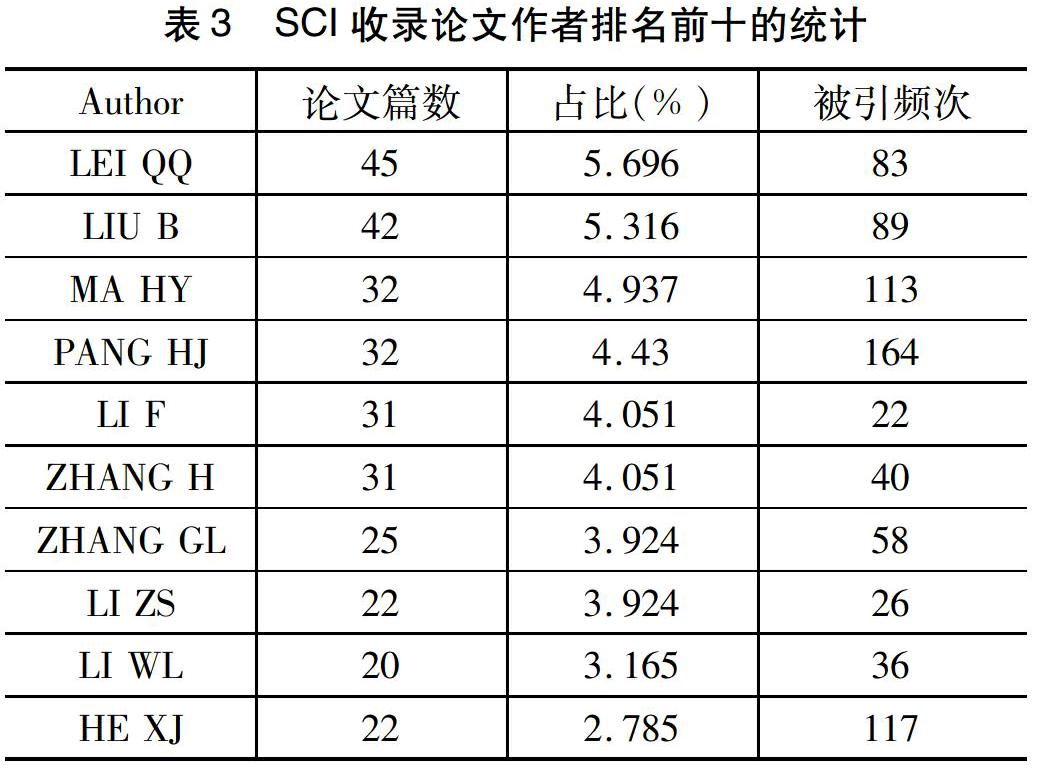

針對SCI前225篇論文(均為2014年發表)得出如下結論:我校師生第一作者發文132篇,占58.7%;第二和第三以及第三之后的作者發文93篇,占413%;我校師生作為第一作者發文量較高。另外,從表3可以看出,我校師生發表文章排名前十的作者,有些作者發文數量不高,但是所發表文獻總的引用次數相對較高,意味著篇均被引次數相對較高,說明這類作者的科研能力較強,具有國際競爭力[4]。這在提高我校科技競爭力上起到了主導作用,值得我校主管科研部門的重視,筆者建議可根據篇均被引頻次,給予該作者高于SCI獎勵政策的獎勵。

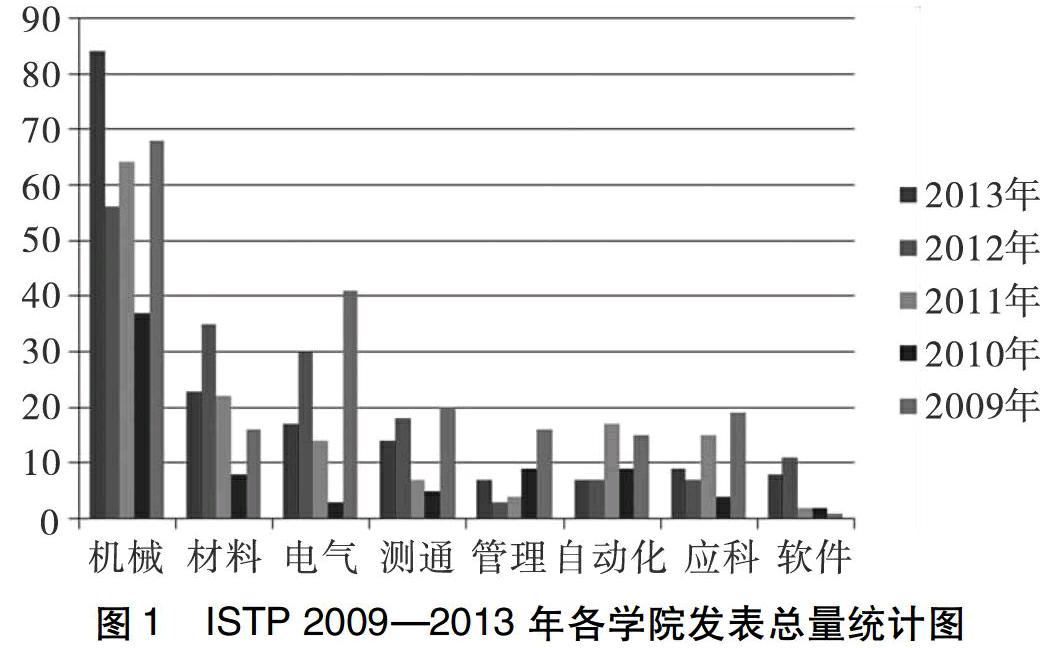

同樣,針對ISTP的近五年發表論文總數的各個學院做了統計(圖1)。其中2009—2013年內發表ISTP數量最多的是機械學院,其次是材料學院。可喜的是經濟和管理學院都有了一定的發文量,展現了經管專業參與國際會議的大邁步勢頭。由于某些作者發表文章時,未清楚標明所屬學院,只是標注我校校名和郵編,所以很難判斷該作者所屬學院,各學院發表的總量統計圖會有一定的出入。

3.3 學科分類

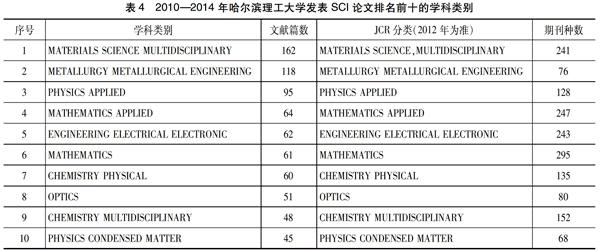

根據中科院公布的11個專業類別[5](化學、工程技術、農業科學、生物、數學、物理、社會科學、管理科學、環境科學、地球、綜合性期刊)以及JCR(期刊引證報告)分類,對我校2010—2014年SCI收錄論文情況進行分析,見表4。材料科學、冶金工業、物理應用這三個學科占到總論文量的一半,說明這三大方向是哈爾濱理工大學的優勢學科,也說明我校科研熱點在材料科學等領域。

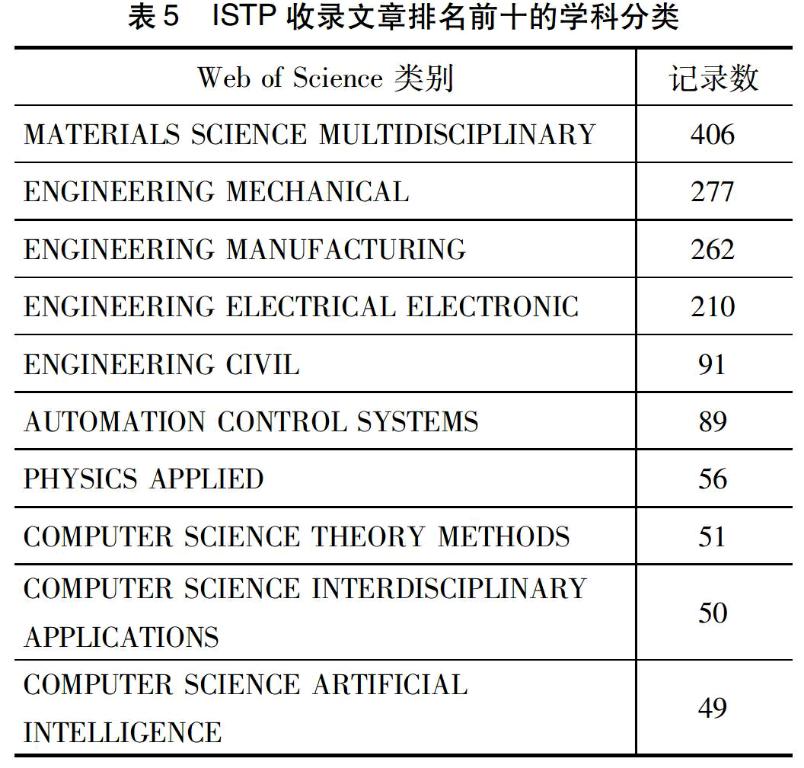

收錄在ISTP的前十學科見表5。因為某些文章可能涉及一至多個學科,所以記錄總數超過832;比如有一篇文章,它形成文章時涉及工程學又涉及材料科學,因此下表的記錄總數超過了832個。

3.4 收錄及引用數量

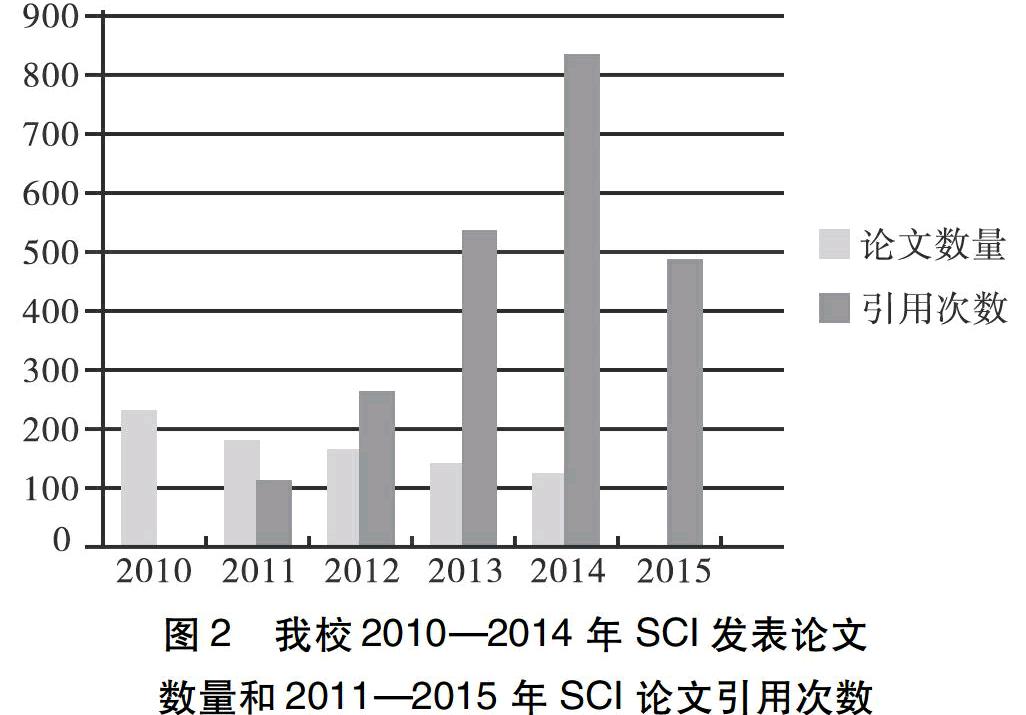

如2.1所述,2010—2014年我校共有790篇論文被SCI收錄。引用數量是相應的退后一年計算,如2010年發表論文128篇,2011年開始計算引用次數,引用次數為108。圖2表明我校發表文章情況的是按照2010—2014年統計的,引用情況是從2011—2015年統計的。在某一研究領域內,質量較高的論文一般都較高頻次地被引用,科技論文被引用次數的多少是對某一科技論文的學術水平、論文質量的客觀評價。通過科技論文的引證情況(即SCI的施引文獻和被引文獻)可以反應某論文的質量與水平,揭示論文的學科走向,即這一學科的過去、現在和將來的發展軌跡[8]。

3.5 來源出版物

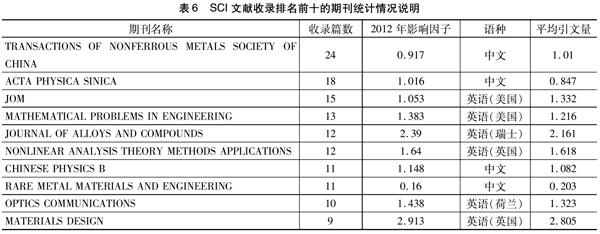

2010—2014年,哈爾濱理工大學被SCI收錄的790篇文章,分別刊載在337種國內外期刊上,刊載10篇以上期刊有9種,占期刊總數量的26%;刊載1—5篇的期刊有310種,占期刊總數量的929%;這5年期間,我校有一批論文在不同領域的期刊上發表,如:物理類的ACTA PHYSICA SINICA(18篇),CHINESE PHYSICS B(11篇);金屬類的TRANSACTIONS OF NONFERROUS METALS SOCIETY OF CHINA(24篇),JOURNAL OF ALLOYS AND COMPOUNDS(12篇);數學類的MATHEMATICAL PROBLEMS IN ENGINEERING(13篇),NONLINEAR ANALYSIS THEORY METHODS APPLICATIONS(12篇)。這5年被SCI收錄的文獻中,文獻收錄排名前10的期刊共刊登了135篇論文,其中135篇文章以英文語種發表的占了674%,見表6。同樣下表解釋了排名前十的十種期刊的影響因子數值(2012年),期刊影響因子是指期刊前兩年發表的論文在當年平均被引用的次數,而在一定程度上反映該期刊發表論文的水平[9]。

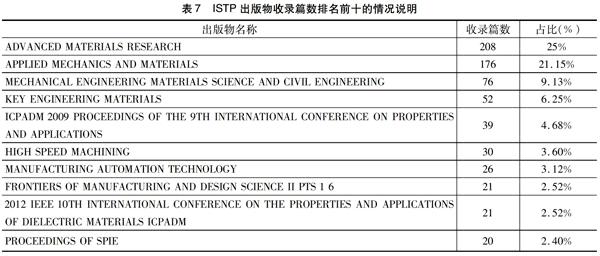

文獻發表所在出版物刊發的文章篇數越多的,說明該出版物越受到師生的重視,該出版物質量相對較高,出版物Advanced Materials Research近五年我校師生發表過208篇文章,出版物Applied Mechanicsand Materials刊登過我校師生的文章有176篇,當然還有很多發表的文章登載的出版物沒有進入排名前十的情況,此表中沒有說明。如表7,列出ISTP出版物收錄會議文章篇數排名前十的情況。

4結論

近些年哈爾濱理工大學的科技類科研論文總體呈現增長的態勢,說明我校近些年在一些領域取得了一定的科研成果。但與“985”和“211”院校相比,在論文數量、質量上還是相距很遠。

我校的情況是:學科發展不均衡,文章被SCI收錄的數量不多,投稿的期刊影響因子不高;ISTP的會議論文在我校科研和考核中被認為是D類,而EI的會議文章在我校認定是C類,所以近幾年ISTP的發文量呈逐年下降的趨勢。我校的學科主要在材料、化學和物理應用方面有一定的科研產出,而工程、計算機等工科方面的科研產出量較低,不能保障工、理、管、文、經等多學科協調發展。

按照普遍的認知,會議文章在學術價值上的含金量低于相關學科的價值高的期刊,因此如何促進科研團隊的師生不要一直向國際會議上發表文章,而是更多地參與國外期刊,向國外期刊投稿,應該是學校科研管理鼓勵和支持的[10]。如何提高SCI論文的數量保證發表論文的質量,是搞科研的一線人員面對的問題,同時如何激勵學校科研的進步、師生們的科研產出也是科研管理人員需要面對的問題。

5建議

學校向教職工提供寬松而嚴謹的科研環境,激發科研人員的創造性思維,崇尚公平合理的競爭;但也要留給科研人員足夠的空間,允許其一段時間沒有科研成果。寬松而嚴謹的環境既能促進人才做科研搞創新,又能吸引融入新人才。現在很多學校讓科研人員鼓勵發表SCI論文,并給予一定的獎勵;筆者建議,學校科研管理者對高被引論文(影響力超過一定數值,文章被引用次數高)的作者給予重視,大力度地獎勵他們。有力度地科研獎勵可以激發高被引的作者不斷出現,激發科研人員繼續課題研究,撰寫高質量的文章,發表高影響力的文章。

圖書館作為信息資源的保障單位,需要加強信息資源的宣傳,積極開展文獻傳遞、巡訪服務、對科研人員的課題跟蹤,提升圖書館自身的科研服務能力。圖書館還需要強化情報統計分析職責,定期公布院系科研成果,幫助教師從宏觀上認識學校各學科的發展情況,從微觀上緊跟學科發展方向;圖書館還應該積極開展檢索工作,利用講座培訓,請高產作者和科研專家進行培訓講座;指導研究生、博士生向權威期刊投稿;圖書館主頁可以設置“核心期刊投稿指南”;將SCI的每年的期刊源以及刊物影響因子的變化及時公布;提供數據庫平臺上的在線投稿方法、撰寫文章的注意事項以及某些學科的投稿格式和要求;提高師生對數據庫的利用率;對師生發表SCI和ISTP科技論文提供幫助,提升論文的收錄率,提高全校的整體科研實力。

[參考文獻]

[1]劉小鵬,周輝.北京大學2005年SCI收錄論文之統計分析[J].北京大學學報(自然科學版),2007,43(5):723—727.

[2]施嶸.對于南京大學近年來SCI論文發展的分析與思考[J].研究與發展,2009,21(4):114—117.

[3]孫志剛,楊聰.Excel在經濟與數理統計中的應用[M].北京:中國電力出版社,2004.

[4]劉雪立,王梅英.全球SCI現象和影響因子崇拜[J].中國科技期刊研究,2012,23(2):185—190.

[5]李彥麗,吳秀玲.2000—2009年中北大學SCI收錄論文統計與分析[J].晉圖學刊,2011(3):13—16.

[6]楊春燕,王瓊.1980—2007年北京師范大學SCI收錄論文統計與分析[J].現代情報,2008,28(11):136—139.

[7]趙麗,康偉芳.從EI、SCI和ISTP看普通高校的科研進展[J].情報科學,2002,20(12):1238—1239.

[8]王凌峰.論文評價中影響因子搭便車現象[J].現代情報,2013(2):12—14.

[9]賈賢,黃冬華.學術期刊評價中存在的問題[J].北京科技大學學報:社會科學版,2011,27(2):39—43.

[10]郭麗芳.評價論文學術質量的文獻計量學指標探討[J].現代情報,2005,25(3):11—12.