懸架系統對整車性能的影響

王玉成 孫紅麗

摘 要:本文系統分析了懸架系統對整車性能的影響,并且給出了整車因懸架問題導致的各種故障以及從設計角度及質量控制角度如何避免。

關鍵詞:懸架 板簧 定位參數 弧高 半懸長 疲勞壽命

懸架是車架與車橋或輪胎之間的所有力傳遞裝置的總稱,作為非獨懸結構中應用最廣的一種彈性元件,鋼板彈簧在整車中的布置,其結構形式、尺寸、疲勞壽命等對整車的性能、可靠性都起著至關重要的作用。整車出現的一些典型的故障模式如跑偏、振動、方向盤抖動,吃胎等都與懸架系統有直接或間接的關系,本文以某輕型卡車為例,系統介紹如何從設計的角度避免以上缺陷的發生。

整車布置懸架系統時,要考慮與懸架系統密切相關的系統,這些系統與懸架系統緊密相連,不能單純的獨立開來。

1 轉向系統

轉向系統進行方向機的布置時,要充分考慮轉向器與板簧支架之間的位置關系,同時懸架、轉向系統布置時要進行懸架干涉的計算,一般來說輕卡的懸架干涉量要控制在2毫米以內,如某品牌輕卡在更換方向機垂臂后未進行懸架干涉量的計算,導致懸架干涉量較大,因此批量出現空載時方向盤很正,但裝載后方向盤不正的情況,這種情況應該在設計階段就避免。同時若懸架干涉量較大,車輛在制動時,懸架導向桿系與轉向系拉桿(直拉桿)在運動學上的干涉會導致車輛的制動跑偏,跑偏是一種非常危險的故障模式,嚴重的會導致車毀人亡,這種情況要引起設計人員的注意,這是因設計原因導致的制動跑偏。

2 汽車行駛系統中的其它子系統

2.1 車架總成

在車架總成中,車架上的板簧支架與板簧吊耳支架與板簧緊密相連,在進行上述支架的布置時,首先要考慮如何獲得較好的不足轉向特性,比較好的不足轉向特性一方面可以通過懸架的布置來獲得,一般的,為獲得較好的不足轉向,要求前板簧的布置前高后低,而后板簧的布置前低后高,而過度轉向是一種較為危險的狀態,設計時應予以避免。

2.2 車橋

車輛要想順利的行駛,需要有正確的前輪定位參數,與懸架系統有關的定位參數便是主銷后傾角,其主要作用是形成回正的穩定力矩。對于前軸來說,有的本身帶一個主銷后傾角,有的主銷后傾角為零,設計人員在車架設計時,會通過板簧在車架上的布置,會最終讓主銷形成一個主銷后傾角,對于輕卡來說,一般設計為1.5~2.5°,最大不超過3°。有的主機廠會在板簧的底部安裝一個1.5~3°左右的斜鐵,其主要作用也是調整主銷后傾角,裝配時注意不要裝反。市場上的一些車輛在出現擺頭等疑難雜癥時,有的增加斜鐵管用。板簧布置的不合理導致主銷后傾角過大,一些前軸載荷較大的車輛,其在泥濘的路上行駛時,回正力矩過大,方向盤的瞬間自動回位會導致對駕駛員手臂的傷害(另外轉向器效果高,方向盤自由間隙太小等也會導致回正力矩大)。若主銷后傾角過小,會導致車輛的回正效果很差,此時駕駛員會感到方向盤“發粘”,很多車輛在駛時,還會出現“跑偏”現象。

3 整車設計布置時與懸架有關的各種計算

3.1 計算懸架的偏頻

人體習慣的垂直振動頻率是步行時身體上下振動的頻率,約為1-1.6HZ,車身的振動頻率應當盡可能的處于或者接近這一范圍。因此正常計算中要進行懸架固有頻率的計算。同時前后懸架的偏頻比值應在合理的范圍內。若懸架偏頻不合適會給人造成不適感。偏頻按以下公式計算:,其中C為懸架剛度。

3.2 進行側傾校核

側傾角剛度可以用KΦr=1/2K'lB2來計算,其中K'l為懸架的線剛度,B為輪距。懸架總的側傾角剛度為前后懸架的側傾角剛度及橫向穩定桿的側傾角剛度之和。行業推薦的車輛的最大側傾角為6°,一般不超過7°。若設計的側傾角剛度太大,則會給人感覺板簧太硬,太軟在車輛轉彎時會給人側傾不安全的感覺。

3.3 懸架干涉計算

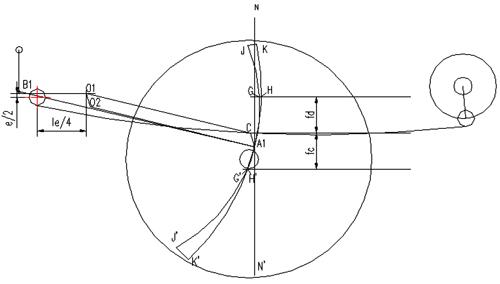

懸架干涉計算一般采用作圖法,通過作圖法,GH和G'H'即為運動不協調造成的軌跡偏差,這一偏差越小越好,偏差過大則應修正B1點或A1點的位置,見下圖1。

3.4 制動時的縱扭干涉

汽車制動時,由于制動力矩會使得車橋與板簧一起產生縱向扭轉變形,因此會引起前輪定位參數的變化,從而導致轉向系統的自轉向,影響車輛的行駛穩定性,因此懸架設計是應計算板簧的縱向扭轉剛度。且要求其必須在規定的范圍內。

若扭轉角度不大時,θ≈tanθ=2δ/L=4M/L2K(θ為扭轉角,δ為板簧卷耳處變形,M為力矩,L為板簧伸直長度,K為板簧的垂直剛度)。

鋼板彈簧的扭轉剛度可以計算為:KT=M/θ=1/4KL2kgf.mm/rad

緩沖塊滿載、極限位置校核。這個相對比較簡單,在此不再累述。

以上從與懸架系統相關的機構系統的分析給出了其對整車性能的影響,下面從懸架的其它參數給出其對整車性能的影響。

3.4.1 板簧弧高

根據主機廠的要求,板簧弧高一般分為A、B、C或者0、+、-,即分為三組,每組范圍為0~4毫米左右,裝配完成后,板簧廠需要在板簧上做好標記,主機廠裝配時配對使用。若左右板簧弧高超出要求,會導致:1、車輛左右高度不一,車輛從前、后看左高右低或左低右高。2、車輛在行駛過程中出現跑偏。特別注意的是因為車輛的重心并非在車輛的縱向面上,因此實際車輛前后軸左右輪的載荷并不一樣,以某總長5995毫米的輕卡為例,其前軸左前輪載荷比右邊重60kg左右,這樣也會導致車輛的歪斜,有的主機廠會在某邊板簧底部增加一個墊塊或者在設計成左右板簧的弧高差10毫米左右以彌補重量差。車輛左右弧高差別比較大時,還會引起跑偏,“吃胎”等現象。

3.4.2 半長

前簧半長是板簧的一個非常重要的控制參數,主機廠一般要求誤差為±1.5毫米,若半長控制不好,會導致前后軸不平行,車輛在行駛過程中會出現有規律的跑偏,這樣駕駛員在行車過程中需要不停的調整方向盤而給他們造成疲勞感。半長主要通過設備、工藝來保證。

3.4.3 懸架剛度

懸架剛度不但影響了車輛的承載,懸架剛度選擇不當,還會引起與其他系統的共振,造成車輛中速時有規律的跳動。另外大部分輕卡后簧為主副簧結構,主副簧的剛度若匹配不合適,會造成剛度瞬間增大的情況,影響乘坐舒適感。懸架剛度允許偏差為±6%。

3.4.4 疲勞壽命

板簧作為車輛主要承載件之一,若行車過程中出現斷裂,會導致較為嚴重的故障,懸架的疲勞壽命,不同的廠家有不同的要求,主要區別為應力條件及疲勞次數的不同。一些高端的少片高應力板簧的疲勞壽命已經可以做到800±500MPa,20萬次。提高疲勞壽命的因素很多,對同樣材料來說,重點是控制軋制(少片簧)、熱處理、應力噴丸三個關鍵工藝,熱處理要重點進行淬火爐內氧含量的控制,控制好脫碳量、硬度及金相組織。噴丸重點控制好預應力、噴丸強度及覆蓋率,最終可用殘余應力來體現。一些高端車型的板簧要求殘余應力要達到650MPa以上。

3.4.5 板簧平直段漆膜厚度

板簧平直段漆膜有的主機廠有厚度要求(一般要求不超過30um),若此處漆膜厚度較厚,車輛經長時間使用后中心栓容易松,中心栓松后會導致板簧中心孔處的斷裂,造成較大質量事故。一般板簧中心孔處斷裂都與板簧騎馬螺栓擰緊力矩有關,因此此處騎馬螺栓要求定期檢查并擰緊到規定力矩。

本文從設計角度對懸架在整車上的影響做了一個系統的介紹,給出了整車因懸架導致的各種故障以及從設計角度如何避免,希望對有關設計人員有所裨益。