鍵合法固載酸性離子液體催化貝克曼重排合成己內酰胺

金鑫雷,徐勇存,范偉贈,卓家熊,張 平,劉亞峰

(浙江天豐生物科學有限公司,浙江 金華 321000)

己內酰胺是一種重要的化工原料[1-2],是合成工程塑料、聚己內酰胺纖維的重要原料,也可用于生產薄膜、尼龍、短纖維等化工產品。目前,國內的己內酰胺生產工藝主要以環己酮為起始物料,與羥胺進行肟化反應生成環己酮肟,再經過貝克曼重排制備而成,貝克曼重排需要在強酸性條件下進行。該工藝有許多不利因素,如工藝路線復雜,貝克曼重排使用濃硫酸作為催化劑,腐蝕性強、后處理困難、環境污染嚴重,并且副產物硫酸銨量大且經濟價值低。因此,開發新型貝克曼重排催化劑具有非常重要的應用價值。

離子液體催化劑作為21世紀舉世矚目的溶劑和催化劑,其催化性能得到學術界的一致認可[3]。酸性離子液體因具有反應條件溫和,反應過程中不添加或少量添加有機溶劑、反應過程副產物少且能夠回收重復使用等優點,已經成為環己酮肟液相重排反應研究的熱點[4]。但其也存在離子液體與產物難分離、容易流失、損耗高、催化成本大、用量大等問題。

近年來,將離子液體固載化制備成固定化離子液體,越來越引起人們的關注和研究[5],將離子液體固載于硅膠上不僅具有酸性離子催化的特點,還可使離子液體不易流失,減少離子液體用量、后處理簡單、提高催化劑重復使用的催化性能。劉寧[6]將酸性離子液體固載于短孔道介孔分子篩Zr-Ce-SBA-15上,考察了其在甲醛-苯酚合成二羥基二苯基甲烷中的催化活性,結果表明該催化劑具有較高比表面積、較多的離子液體負載量和相對優異的催化活性。臧洪俊等[7]用硅膠固載酸性離子液體,使用溶膠-凝膠法制備出固定化4-磺丁基-1-甲基咪唑硫酸氫鹽離子液體,以殼聚糖生物質轉化制備5-羥甲基糠醛(5-HMF)為表征反應,用極少量的催化劑就有較好的收率。王一等[8]制備了聚乙烯樹脂負載型咪唑類離子液體催化劑,催化合成碳酸二甲酯和乙二醇,結果表明該聚乙烯樹脂負載型咪唑類離子液體催化劑催化合成環氧乙烷效果非常優異,催化性能良好,催化劑能重復使用,環氧乙烷轉化率可達到100%,具有極好的經濟和社會效益。本文使用鍵合法將咪唑功能化酸性離子液體固載于硅膠上,制備硅膠固定咪唑功能化離子液體,選取環己酮肟經貝克曼重排合成己內酰胺為表征反應,通過考察該催化劑的催化活性,表征反應的反應時間、反應溫度、催化劑用量、催化劑重復使用等條件,得到最適合的反應條件及催化劑用量。

1 實驗部分

1.1 實驗儀器和試劑

咪唑,化學純,上海麥克林生化科技有限公司;氯丙基三乙氧基硅烷,工業級,南京優普化工有限公司;乙酸乙酯,分析純,上海麥克林生化科技有限公司;1,3-丙烷磺內酯,工業級,武漢松石科技股份有限公司;二甲基亞砜,試劑級;硫酸,工業級;鹽酸,分析純;丙酮,分析純;無水乙醇,分析純;硅膠(80~100目),分析純;環己酮肟,工業級;甲苯,分析純。

電動攪拌器;油浴鍋;真空干燥箱;Agilent6820氣相色譜儀,配毛細管柱,FID檢測器。

1.2 催化劑制備

N-(3-三乙氧基硅丙基)咪唑的制備:在100 mL的三口燒瓶中裝置電動攪拌器,加入24 g氯丙基三乙氧基硅烷和27.2 g咪唑,升溫至(125~130)℃,保溫反應2 h,反應結束后冷卻至室溫,過濾,將濾液倒入三口燒瓶中,常壓蒸餾除去多余的咪唑,待無液體蒸出后,減壓蒸餾,收集得到無色液體共27.4 g,收率89%。

硅膠預處理:將100 g硅膠倒入 200 mL濃度為3 mol·L-1的鹽酸中,靜置24 h后過濾,濾餅用水洗滌至pH為中性,真空干燥4 h,物料恒重,放置密封干燥器中備用。

稱取活化硅膠5 g加入帶有攪拌裝置的三口燒瓶中,依次加入200 mL甲苯和N-(3-三乙氧基硅丙基)咪唑20 g,冷凝回流反應24 h,過濾,濾餅分別用甲苯、乙酸乙酯、乙醇洗滌三次,80 ℃下真空干燥(2~5)h,得到淡黃色固體5.6 g。

將制得的淡黃色固體5.6 g加至200 mL甲苯中,攪拌下緩慢滴加2.8 g的1,3-丙烷磺內酯,滴加結束后升溫至回流,保溫反應8 h,降至室溫,過濾,濾餅依次用甲苯、乙酸乙酯、乙醇洗滌三次,80 ℃下真空干燥(2~5)h,得到固體5.8 g。

將上述制備的固體加至200 mL乙醇中,-5 ℃下緩慢滴加2.8 g濃硫酸,滴加結束后升溫至50 ℃,保溫反應8 h,降至室溫,過濾,濾餅用水洗滌至濾液為中性。濾餅在80 ℃下真空干燥5 h,得固體5.95 g,即硅膠鍵合咪唑型酸性離子液體催化劑,記為IL1,根據質量增重得出負載量為19%。

1.3 貝克曼重排反應

在250 mL的四口燒瓶中裝置電動攪拌器,冷凝回流管和水銀溫度計,向燒瓶中加入一定量的溶劑,環己酮肟及硅膠固載化咪唑離子液體催化劑,油浴控溫,在設定溫度下反應一定時間后,反應過程中每隔1 h取樣一次,反應液經GC檢測分析。氣相色譜條件:色譜柱溫250 ℃。汽化室溫度280 ℃,檢測室溫度250 ℃。反應結束后冷卻至室溫,過濾,固體催化劑直接套用,無需后處理。

2 結果與討論

2.1 反應溫度

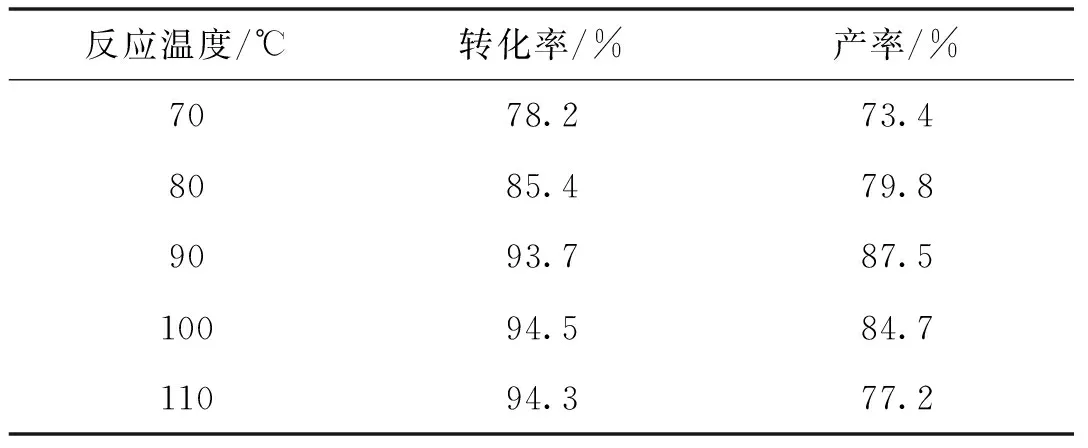

每次試驗均取環己酮肟20 g,催化劑用量占環己酮肟量的10%,二甲基亞砜用量為200 mL,固定反應時間為4 h,考察反應溫度對貝克曼重排反應的影響,結果見表1。

表1 反應溫度對貝克曼重排反應的影響

從表1可以發現,反應溫度逐漸提高,重排反應的轉化率和產率均相應的提高,反應溫度達到90 ℃時,產率最高,隨著反應溫度的繼續升高,雖然轉化率仍有提高,但產率卻下降,這可能因為生成的己內酰胺高溫條件下發生分解,或者己內酰胺和副產物環己酮在高溫條件下進行其他縮合反應,導致產率下降。因此,適宜的反應溫度為90 ℃。

2.2 催化劑用量

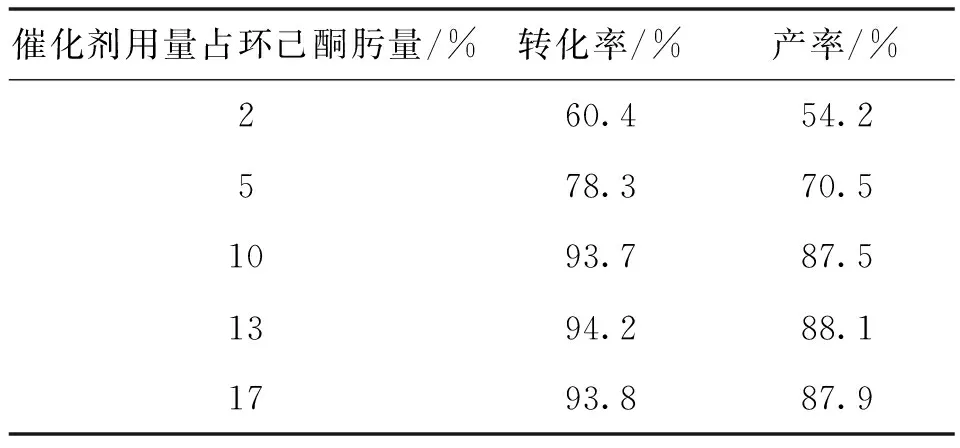

反應器中加入環己酮肟20 g,溶劑二甲基亞砜200 mL,反應溫度90 ℃,反應時間4 h,通過改變反應體系中催化劑用量,考察其對己內酰胺反應轉化率和產率的影響,結果見表2。

表2 催化劑用量對貝克曼重排反應的影響

從表2可以看出,催化劑用量對己內酰胺反應的轉化率和產率影響非常顯著,催化劑用量逐漸增加,己內酰胺產率逐步提高,說明該離子液體催化劑的催化效果良好。當催化劑用量為環己酮肟的10%,收率較高,達87.5%,隨著催化劑量增加,產率變化不明顯,綜合考慮,適宜的催化劑用量為環己酮肟量的10%。

2.3 溶劑用量

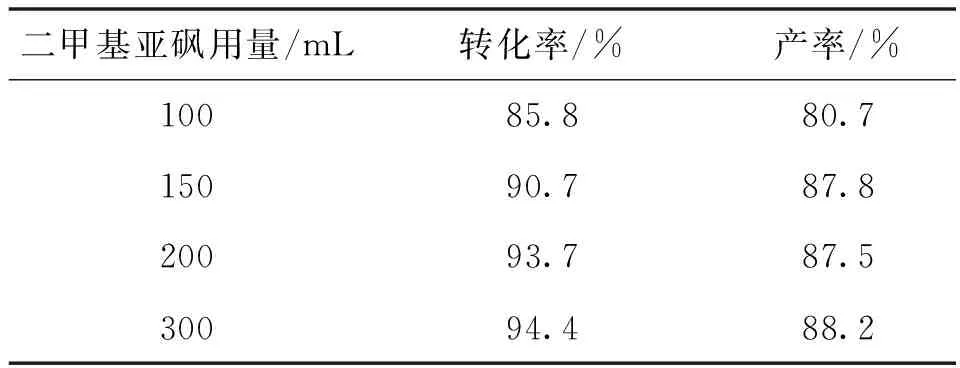

每次試驗取環己酮肟20 g,催化劑用量占環己酮肟量的10%,反應溫度90 ℃,反應時間4 h,考察反應溶劑二甲基亞砜用量對貝克曼重排反應的影響,結果見表3。

表3 溶劑二甲基亞砜用量對貝克曼重排反應的影響

由表3可以看出,溶劑用量對反應有一定的影響。這可能是由于二甲基亞砜是偶極型溶劑,對貝克曼重排有促進作用,增加溶劑用量,有利于反應向正方向進行,二甲基亞砜用量為200 mL時,轉化率和產率均較高,繼續增加二甲基亞砜量,產率變化不明顯,故選擇二甲基亞砜用量為200 mL。

2.4 反應時間

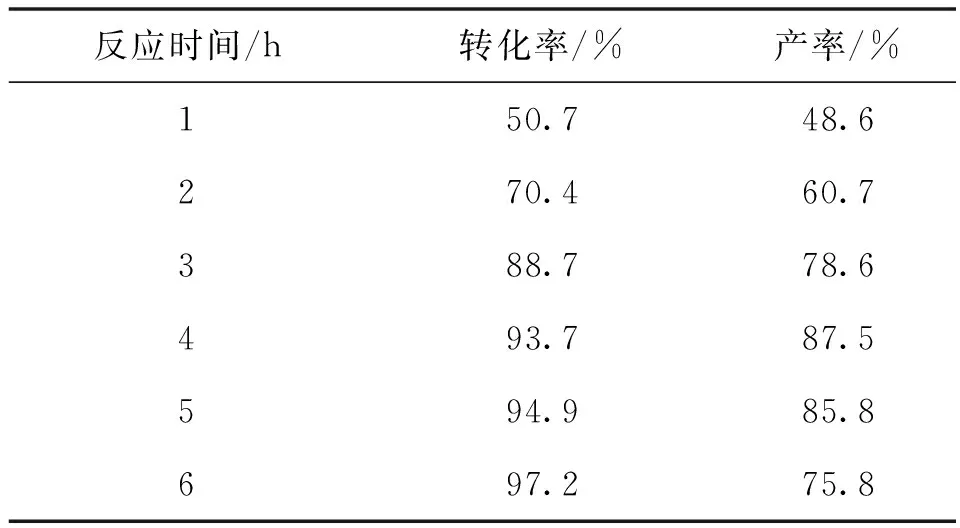

向反應器中加入環己酮肟20 g,催化劑用量占環己酮肟量的10%,反應溫度90 ℃,二甲基亞砜用量200 mL,考察反應時間對貝克曼重排反應轉化率和產率的影響,結果見表4。

表4 反應時間對貝克曼重排反應的影響

由表4可以看出,隨著反應時間的延長,反應的轉化率和產率均在提高,但反應時間大于4 h后,轉化率雖然在上升,但產率卻開始下降。隨著反應時間的延長,副反應也同時增多。適宜的反應時間為4 h。

2.5 催化劑重復使用性能

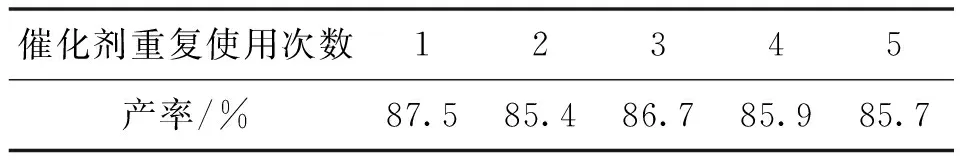

通過上述條件優化,確定最佳的工藝條件為溶劑二甲基亞砜用量200 mL,環己酮肟用量20 g,催化劑占環己酮肟量的10%,反應溫度90 ℃,反應時間4 h,反應結束后過濾,分離出的固載化離子液體催化劑直接投入重復使用,無需經過水洗、溶劑洗滌等后處理,催化劑重復使用性能見表5。

表5 催化劑重復使用次數對收率的影響

由表5可以看出,催化劑重復使用5次仍表現出非常好的催化性能,己內酰胺產率基本在85%~88%,催化性能穩定。說明硅膠鍵合咪唑型酸性離子液體催化劑可重復使用,咪唑離子液體未從硅膠上脫落,并且該催化劑回收十分方便,催化劑只需過濾即可從產物中分離,無需后處理即可重復使用。

3 結 論

(1)通過鍵合法制備了硅膠固定咪唑型酸性離子液體催化劑,并將其用于催化環己酮肟合成己內酰胺,結果表明該催化劑對環己酮肟貝克曼重排反應表現出非常好的催化性能,催化劑重復使用5次仍保存較好的催化活性,并且催化劑分離簡單,反應結束后直接過濾即可重復使用,工藝綠色環保,具有良好的應用前景。

(2)確定反應的最佳工藝條件為催化劑用量占環己酮肟酮量的10%,溶劑二甲基亞砜用量200 mL,反應時間4 h,反應溫度90 ℃,催化劑重復使用5次催化活性未見明顯衰退,產物收率85%以上。