從環保理念看煤化工企業關于硫回收系統優化研究

于浩強,王敏

1.山東海成石化工程設計有限公司;2.山東大齊石油化工設計有限公司

某大型煤化工企業在煤原料生產過程中,產生大量的含硫尾氣,在一定程度上對企業可持續發展造成了很大影響。因此,通過積極的改造處理,對原有的煤化工裝置硫回收系統進行全面優化創新,以便使其通過配比燃燒、催化轉化等工藝技術將來自凈化低溫甲醇洗裝置的酸氣生成純度接近100%的單質硫黃,這樣才能更好地提升企業的生產效率,使其獲得最大化的環保效益和經濟效益。

一、硫回收工藝流程

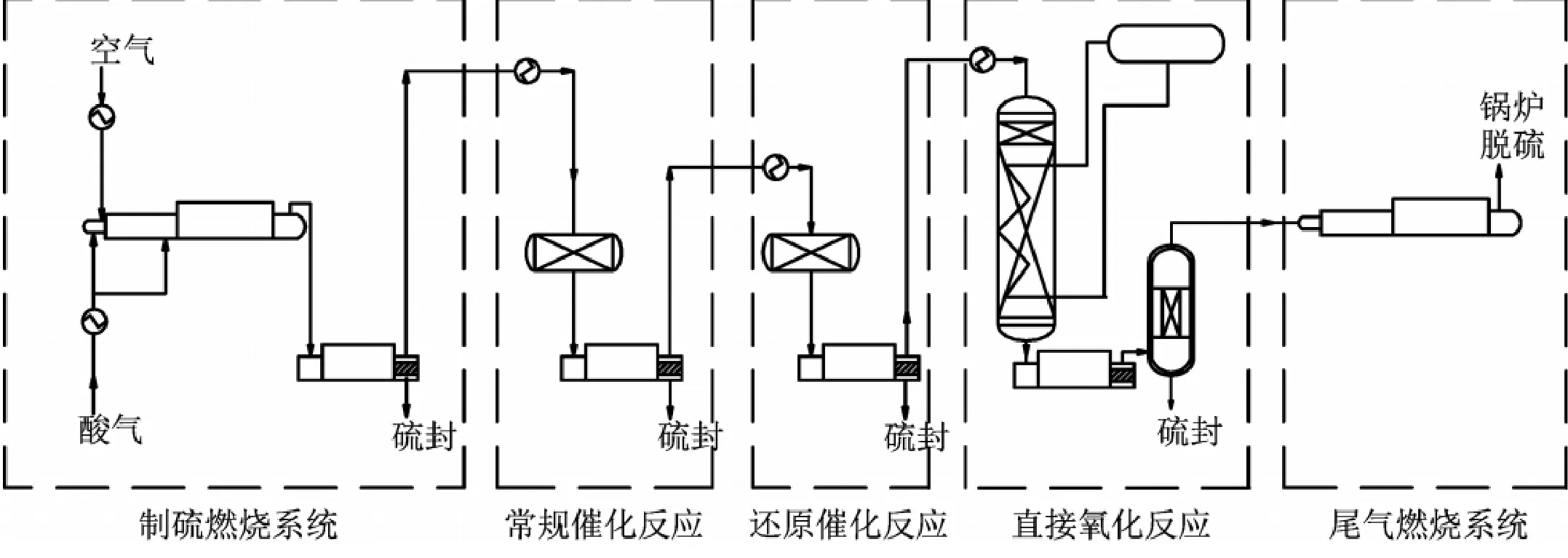

該企業硫回收裝置工藝操作流程,如圖1所示。從其運行原理來看,當預熱后的一部分酸性原料氣進入酸氣燃燒爐主燒嘴后,會自動與按照一定比例配入的預熱空氣進行混合燃燒,而剩余預熱酸性氣則直接進入主燃燒室內,進而通過以下反應后形成一定的高溫氣體:H2S+3/2O2→ SO2+H2O;H2S+1/2SO2→H2O+3/4S2。當高溫氣體從主燃燒室排出后,先經過一級廢熱鍋爐的降溫處理至350℃后,再通過初級硫冷凝器處理而形成約0.7MPa的蒸汽,并且溫度也由350℃降至175℃,進而分離出大量的液硫。此外,一級硫冷凝器出來的氣體經過一級再熱器升溫處理后會直接進入一級反應器中進行克勞斯反應,在這一環節中,反應器內要分別裝填脫氧保護型鋁基催化劑和鈦基催化劑,這樣一級硫冷凝氣體就會在化學反應后形成175℃的回收硫磺。隨后通過二級再熱器用5.0MPa的蒸汽將該回收硫磺氣體加熱到220℃左右后,對其進行再次克勞斯反應,以便使之生成氣體硫后,可以與配比的空氣進行充分融合,并經過加熱器處理后進入催化氧化反應器中,隨后還要在硫冷凝器的作用下產生低壓飽和蒸汽。最后,工藝氣通過高效硫分離器的硫分離處理后會直接將煤化工裝置排放的含硫尾氣經過鍋爐統一處理[1]。(見圖1)

圖1 硫回收裝置工藝流程

二、氮氣升溫工藝

該硫回收工藝是一種以酸氣加熱器和氮氣系統為依托的技術手段,從其操作原理來看,即先用酸氣加熱器對氮氣進行加熱,然后再利用熱氮氣對催化劑進行升溫和掃硫處理。這樣不僅可以大大提高煤化工裝置的熱備率,避免其在開停車過程中對催化劑造成損害,而且還會有效縮短裝置開車時間,延長催化劑的使用壽命。另外,該企業在研發克勞斯工藝時積極借鑒了國外公司的成功經驗,使用等溫移熱的原理,采用國內先進的專利技術,通過控制汽包壓力來保持反應器的溫度恒定。雖然這種氮氣升溫工藝有著一定的運用成效,但是在實際運行過程中,也會產生一些應用弊端,因此,要想進一步提高企業生產效率,就要結合這些系統問題,對其進行相應的優化改造[2]。

三、硫回收系統的運用弊端及優化措施

(一)燃燒爐溫度低

該企業煤化工硫回收裝置配套的燃燒爐設計溫度為1300℃,但實際運行溫度卻不足900℃,甚至更低。這樣就會導致硫回收系統反應性能大大降低,經常在運行過程中出現帶氧嚴重甚至熄火等問題,若不及時采取措施進行處理,就會給后續設備造成較大的腐蝕,并且增大催化劑的負荷,使其出現較明顯的硫酸鹽化反應。基于這種情況,在對硫回收系統進行優化改造時,就要增設酸氣和空氣加熱器設備,以便進一步提升酸氣和空氣溫度,進而使爐溫提至1000℃左右,這樣才能保證系統反應性能,更好地對含硫尾氣進行良好吸收和處理。

(二)氣氣換熱器換熱效率低

當出一級反應器的過程氣進入到氣氣換熱器中時,其溫度提升依然依靠一級硫冷器的過程氣來實現,而二級轉化器的入口溫度提升則通過進入氣氣換熱器的量來進行控制。這樣就會導致氣氣換熱器的殼體出現無法清洗的污垢和硫磺,長此以往,勢必會降低其整體換熱效率,導致二級反應器入口溫度提升緩慢,甚至出現無法開車的情況。因此,在對硫回收系統進行優化改造時,就要利用二級反應器前加熱器替代原有的氣氣換熱器,并使用中壓蒸汽加熱過程氣,這樣才能避免上述問題的發生,發揮出系統的具體實效作用。

(三)低壓蒸汽和冷凝液無法回收

該煤化工企業硫回收系統在實際運行過程中,出現這種現象,主要是因為公司低壓蒸汽管網壓力為0.65MPa、冷凝液管網壓力為0.35MPa,當裝置副產的蒸汽和冷凝液無法在系統中進行并網時,就會將管道中的污水向外排放,這樣既污染環境,又會導致大量水資源被浪費。為了改善現狀,就要對系統中多臺硫冷器進行重新設計,盡可能使其副產蒸汽壓力提升至0.65MPa,這樣才能促使蒸汽和冷凝液全部并入管網中,進而真正達到回收利用的環保效果。

(四)廢熱鍋爐腐蝕現象明顯

廢熱鍋爐是硫回收系統中最為關鍵的組成部分,其原設計為副產0.35MPa蒸汽、管程進口溫度為900℃、出口溫度為165℃,這種明顯的溫度差異很容易增加廢熱鍋爐的腐蝕程度,進而使其低溫側出現一定的泄漏情況。為了避免這種情況的發生,在對該企業硫回收系統進行優化改造時,就要適當增加廢熱鍋爐布置數量,并使其能夠產出3.8MPa和0.65MPa壓力等級的蒸汽,這樣才能縮小冷熱端的溫差,提升系統的運行使用壽命。

(五)伴熱溫度低、疏水不暢

當硫回收系統的多根伴熱管線匯聚在一起時,由于各管線各點的阻力不同,所以導致系統在運行過程中會經常發生伴熱短路現象,不僅會降低系統的伴熱效果,而且還會導致液硫固化堵塞管線或設備。另外,若系統疏水器單元設置不合理時,還會致使硫回收系統出現伴熱溫度低、疏水不暢等問題。因此,為了避免這些問題的發生,在對系統進行優化改造時,就要盡量保證各伴熱管線疏水器安裝的獨立性,同時,還要科學完善疏水器單元的設計模式,確保疏水器的徹底隔離,并通過前閥前的臨時排放閥來進行冷凝液排放,通過排液口進行泄壓,這樣才能在降低系統設計成本的基礎上,規避系統檢修風險和堵塞事故的發生,從而全面確保系統伴熱效果。

(六)運行負荷低

首先,當硫回收系統中的酸氣濃度較低時,會出現分流法設計的燃燒爐燒嘴酸氣處理量出現過度降低或增大的情況,若不及時處理,勢必會使燃燒爐嘴發生脫火事故;其次,若燃燒爐燒嘴設計不合理,就會使得系統運行出現氣流分布不均,混合效果不佳等情況。一旦配入的氧量高于克勞斯反應的需求量時,還會對后續設備和催化劑造成不利影響;最后,由于系統采用分流法工藝,所以當一少部分酸氣進入燃燒爐后,剩余大部分酸氣就會自動轉化為SO2,進而在催化反應段生成難以清洗的硫磺,長此以往,勢必會增加催化劑負荷,降低系統整體處理效率。因此,為了避免上述問題的發生,在對系統進行優化改造時,就要盡量升級技術路線,沿用分流法將分流量由原有的1/3改為2/3,并且積極采用新型的強制預混合式高效燒嘴。另外,還要對原有的燃燒爐進行升級改造,以便使其過程氣的停留時間得到有效的延長,這樣才能大大降低系統負荷,進而使其含硫尾氣處理性能發揮到最大化。

四、結語

該煤化工企業通過對原有硫回收系統進行優化改造后,不僅大大提升了系統的運行效率和運行性能,使得尾氣硫量的產生降至最小化。而且還提升了蒸汽的回收利用率,幫助企業真正實現了節能環保發展目標。因此,加大對新型煤化工裝置硫回收系統的研究、開發力度,對于我國煤化工產業的可持續發展而言,意義重大。