某型飛機整機修理線模式規劃研究

作者簡介:任曉娟(1992—),女,本科,工程師,研究方向為航空維修及智能化產線規劃。

摘? 要:本文通過對目前國內外常用較為先進的飛機制造生產線運行模式的研究、各生產線模式的優劣勢分析,同時,結合某型飛機的技術特點、修理需求、修理產能及修理工廠的現狀與規劃,對某型飛機的修理線模式進行規劃研究。通過打破傳統的修理生產線模式,引入數字化、智能化等維修思想,在生產線運行模式、生產管控、維修決策等方面進行規劃,來提高生產質量、縮短飛機修理周期。

關鍵詞:生產線? 修理? 數字化? 智能化

Abstract:Through the research on the more advanced aircraft manufacturing production line operating modes commonly used at home and abroad, the advantages and disadvantages of each production line mode, and the technical characteristics, repair requirements, repair capacity of a certain type of aircraft, and the current status and planning of the repair factory Plan and study the repair line mode of the type aircraft. By breaking the traditional repair production line model, introducing digital and intelligent maintenance ideas, and planning in the production line operation mode, production control, maintenance decision-making, etc., to improve production quality and shorten the aircraft repair cycle.

Key words:Production line; Repair; Digitizing; Intelligent

隨著航空技術的發展,飛機系統越來越復雜,這就要求飛機生產效率及生產質量需要提高。目前,國內外已經有較為成熟的飛機總裝脈動式生產模式研究,并經過實踐驗證,該生產方式在提高生產效率及生產質量方面確有成效。但是在航空整機修理方面,生產線模式的研究尚處于空白。

為保障外場飛機狀態完好率及飛機任務執行時間,飛機進廠大修時間必須要進行壓縮,因此,通過對某型飛機整機修理線模式規劃研究,以提高修理效率及質量具有現實意義與必要性。

1 各型產線模式定義及特點

1.1 移動式生產線

1.1.1 定義

利用精益制造模式,將傳統的批量生產裝配方式變革為單件流拉動式生產模式,主要分為連續移動式和脈沖移動式。

(1)連續移動式。生產線上的飛機從一個工作站緩慢移動到下一個,在整個裝配過程中,飛機始終以平穩的速度移動。

(2)脈動移動式。生產線上的飛機在一個工作站完成相應工作量后移動到下一個,是連續移動生產線的過渡階段,可以設定緩沖時間,當每個站位工作全部完成時,生產線就脈動一次[1]。

1.1.2 特點分析

連續移動生產線的運行速度和脈動式移動生產線的節拍是根據下道工序或飛機客戶的需求計劃來確定,它的運動快慢完全取決于后續工作對其輸入的結果,由市場來決定。

移動式生產線要求產品構型和制造狀態穩定,裝配工藝成熟;產品有明確、穩定的需求;產品具有較成熟的供應鏈,能夠及時、穩定地提供零部件;產品總產量與產線的建設周期、成本投入等相比具有較高的收益;企業在生產中應該具備精益的素質,能靈活運用精益的工具和方法;企業應具備較好的標準化基礎和一定的信息化條件。

脈動式生產線的特點主要有生產具有明顯的節奏性、工位專業化程度高,裝配進度易于掌握、自動化程度高等,主要適用于批量、供應鏈成熟,能夠及時、穩定地提供零部件的生產模式[2]。

相比脈動式生產線,連續移動式生產線中操作工人的工作對象是一個移動體,要求工作中的操作人員始終保持清醒的頭腦和高度集中的精神狀態,每個環節不能有任何停頓和遲緩,因此,工人要經過嚴格訓練并具有靈敏的反應能力。飛機外圍所有周邊設備和操作平臺都是隨飛機同速運動并根據需要可以方便脫開的,這就要求AGV的動力足夠承擔所載設施的負重,也要求所載設施與移動線之間有十分友好的接口和方便搭接和脫開的結構。

1.2 機庫式生產線和站點式生產線

1.2.1 定義

(1)機庫式生產線模式。機庫式生產線模式是飛機在固定位置上逐步完成裝配和試驗等工作。

(2)站點式生產線模式。站點式生產線模式是在生產線中設置多個站點,在每個站點完成一部分工作,再移動飛機至下一個站點。

站點式和脈動式都是介于連續移動式和機庫式之間的間歇式移動生產線,區別在于脈動式各站位需按統一的節拍移動,為單件流拉動式生產模式,而站點式各站點節拍無需一致,且各站點多架次飛機同時生產,為傳統批量生產模式。

1.2.2 特點分析

(1)機庫式特點分析。機庫式主要用于多狀態、多機種、供需穩定的生產,這種方式有著人員專業實施、便于修理質量控制、生產過程管理簡單等優勢,但這種方式對資源需求較高,存在由于供需不穩定時生產資源無法調配的問題(即所謂的饑飽不均),同時由于專線專用,占用場地設施較大。

(2)站點式特點分析。站點式由于專業集中度高、人力場地等維修資源集中且可借用度高、修理線柔性度大,適用于資源需求、工藝流程類似,修理型號有一定相似度的生產組織方式,缺點是由于人員要求較高、生產和現場管理復雜[3]。

2 國內外飛機制造、修理生產線模式現狀分析

2.1 國內外飛機制造生產線現狀

波音公司自2006年首條717移動生產線實施成功之后將移動式裝配應用到所有商用飛機,其成功經驗帶動了空客、龐巴迪、巴西航空等各大飛機制造商為新機建立移動或脈動裝配線。除商用飛機外,波音公司的武裝阿帕奇直升機、洛克希德·馬丁公司的F-35戰斗機、意大利阿古斯特維斯特蘭公司的W159型武裝直升機等軍用飛機也都實施了移動式的生產模式。據此可知,國外主流飛機制造生產線已從傳統機庫式逐步轉變為移動式。

以波音公司為例,波音737飛機產線為單向連續移動式產線,但也并非全線連續移動,飛機進入總裝廠房后,首先將從供應商處來的機身放置在專用工具塢中裝配必要的部件,并進行機體大部件對接,左右機翼和機身對接,待起落架安裝到位后開始移動生產線;波音787飛機產線為脈沖式生產線,共設置4個工作區。

國內第一條飛機制造脈動式裝配線在航空工業西飛建成,于2010年投入使用。成飛公司、洪都公司、陜飛公司等各大飛機制造廠也相繼在新型號投產時實施脈動式裝配,并取得良好的實施效果。

2.2 國內外飛機修理生產線模式現狀

相比制造行業,飛機修理除了總裝還包括故檢、分解、結構修理、部附件修理等工序,手工作業多,不確定性更嚴重,缺件、故障等因素對移動式生產的實施造成了更大的困難,但國外仍有KC-135運輸機、武裝阿帕奇等飛機修理線采用移動式生產線,另外德國漢莎航空在CFM發動機分解、檢修和裝配的過程中也實施了脈動式生產線。而國內也有工廠在發動機修理時采用了脈動式生產線,其余多數修理企業仍采用機庫式或站點式的生產線模式。

目前,國內飛機修理生產模式主要分為站點式和機庫式。例如,某廠承修直升機、運輸機、殲擊機等多種機型,各種飛機技術狀態差異大,對于機型承修任務量小的,主機采用機庫式生產模式,其他采用站點式生產模式;而某集團承修運輸機、殲擊機等多種機型,但由于該集團有當陽、金銀湖和陽邏3個獨立廠區,每個廠區修理分工不同,但從每個廠區看,仍然采用的是站點式生產模式。

2.3 產線適用性分析

綜上國內外飛機主流生產模式共3種,對比情況見表1。

識別某型飛機修理特點及修理需求,與機庫式、站點式、移動式修理線的特點進行適用性分析,論證采用各模式之后,生產運營的局限。通過分析共識別出某型飛機修理特點13項,分別按照機庫式、站點式、移動式論證,其中適用于機庫式的特點8項,站點式10項,脈動移動式8項,連續移動式6項,詳見表2。

從論證結果得出4種產線模式都無法直接用于某型飛機修理,需結合4種產線的優點開展某型飛機修理線設置。某型飛機修理線設計時可充分借鑒移動式修理線優點,同時兼顧考慮站點式修理線維修資源集中等優勢。

3 整機修理產線設計思路

3.1 某型飛機修理線劃分3個部分

某型飛機修理線劃分整機修理生產線、大部件修理生產線、機載部附件修理生產線,報告主要包括整機修理生產線規劃,大部件、機載部附件按照維修單元劃分,匹配整機修理生產線的協同流轉。

3.2 整機修理生產線按模塊分為3個模塊

整機修理生產線按模塊分為前序模塊、中間模塊、后續模塊,其中前序模塊為健康狀態評估,中間模塊為視情分解故檢、機體修理及裝配調試階段,后續模塊為試飛準備至交付等。前序模塊及后續模塊主要根據廠房條件限制及環境要求,進行站位設計;中間模塊主要結合工序內容及生產流轉流暢性進行站位設計,實現穩定節拍的快速移動。

3.3設計主體

主要對中間模塊進行脈動式站位設計,以年產量和每架修理周期為目標,將中間模塊設計為9個站位,為保證修理量,由兩條脈動線進行修理,在意外情況下,兩條脈動線間可以交叉互補。

4 整機修理生產線設計

4.1 修理工序劃分

依據飛機修理內容,將修理線分為9大工序,包括健康狀態評估、視情分解、修理、油箱密封試驗、整機裝配調試、試飛等9個工序,根據各修理工序內容,進一步將產線劃分為71個一級子工序。

4.2 站位劃分

站位劃分的原則主要是依據各工序的工作內容及修理周期進行標準化劃分,同時考慮修理場地、工裝設備及環境要求等限制因素的影響。站位劃分時通過并行、串行等方式進行工序優化整合,實現整機修理線順暢運行;識別出對場地有特殊修理需求的共5項,分別為測試廠房、除漆噴漆廠房、油箱廠房、屏蔽廠房、外場及試飛站,在站位劃分時按照獨立站位進行劃分;識別出機體修理、整機裝配調試除受到部分大型工裝設備因素影響外,對場地無特殊需求,在站位劃分時可考慮在一個廠房開展,最終將飛機整機修理產線共劃分為20個修理站位[4]。

5 智能化應用配套

5.1 修理平臺數字化

建立基于MBD的維修工藝管理系統,無縫承接設計所飛機產品MBD定義,全面實現工藝數字化。在管理層面借助數字化管理平臺實現顯性化項目全生命周期管理。利用數字孿生技術實現工藝交付物升級,由文字工藝規程轉變為可交互的工藝操作模型,該工藝既可驗證優化研發工藝的可行性,也可基于混合現實技術實現飛機構造理論知識、維護操作過程教學等培訓。

5.2 生產設備自動化

5.2.1 健康評估、試飛交付智能化

利用虛擬現實、增強現實等技術,實現飛機健康評估過程中的數字化工藝指導;實現發動機數字化管控;實現與裝備健康管理系統(PHM)的數據集成,獲取裝備質量信息,完成故障預測、壽命管控等工作;構建電子化產品履歷文件庫和裝備修理過程庫,實現修竣裝備文件校對數字化;實現試飛前資源準備數字化,按照試飛要求,合理配置試飛準備資源。

5.2.2 視情分解智能化

開展產品信息數字化,對分解產品進行智能識別標識,利用智能定位技術,對產品交付過程進行追蹤定位。

5.2.3 機體、大部件修理自動化

利用機械臂、機器人和工業AGV等技術,實現大部件入庫存放、智能除噴漆、自動檢測、輔助修理、自動翻轉和工位間自動轉移,構建大部件修理線的自動化。

5.2.4 部附件產品修理智能化

利用機器視覺、顯微檢測等技術,實現產品故檢智能化;利用智能化檢測平臺,實現部附件產品檢測數據實時采集與分析,輔助決策修理。

5.2.5 裝配調試自動化

通過引入全向軸的自動對接架車,在發動機安裝過程中調整安裝角度,有效提高工作效率,減少發動機磕碰損傷風險;應用大部件智能對接設備,完成飛機大部件的對接;引入機器視覺識別技術,實現飛機校靶檢測的智能化;搭建通用調試平臺,實現調試數據的聯網采集,進一步實現調試數據的模擬驗證[5]。

5.3 管控智能化

5.3.1 生產精益化

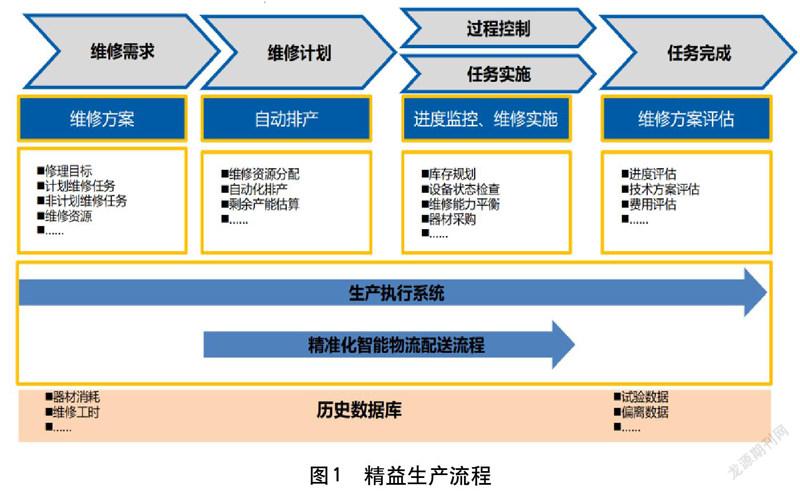

建立生產計劃自動排產管理平臺,實現廠級、車間級、單元級生產計劃的自動排產能力,保證三級生產計劃標準統一,易于監控和管理,充分考慮物料儲備、產能、設備等對生產進度的約束,形成基于產能約束模型的自動化排產、模擬和動態調整能力。

通過生產計劃拉動物料存儲和配送,減少庫存。設置智能線邊庫,規劃物料配送路徑與方式,利用射頻識別技術、自動轉運技術等實現物料自動出庫分揀、自動精準配送功能,實現無人化管理,具體流程見圖1。

5.3.2 管控全面可視化

在產線建成之后正式運行期間,結合VR技術可以通過數字孿生模型對實體工廠的生產設備、物流設備、檢測與試驗設備、產線和儀表的運行狀態,以及生產質量、能耗、安全等關鍵過程進行全面可視化管控。

5.3.3 決策有限智能化

利用大數據、人工智能等技術分析飛機使用、故障、檢測數據,建立飛機性能衰退模型,開展以可靠性為中心的維修分析建立飛機可靠性評估模型。依據模型對PHM等信息進行分析完成飛機健康評估,結合維修大綱,生成單機維修方案,具體流程見圖2[6]。

6 結語

本文通過對國內外現有主流生產線的對比分析,結合某型飛機維修模式特點及修理工序設置內容,開展整機修理生產線設計論證,提出了基于工藝數字化、生產精益化、管控全面可視化、決策智能化、作業適度智能化的雙脈動柔性智能化修理線。從生產周期方面,通過管理方法的提升,可提升工作效率,縮短飛機修理周期;從生產質量方面,通過作業流程標準化、生產透明化,使生產質量全面可控;從人力勞動方面,作業過程中增加了大量的自動化、智能化設備,可降低作業人員的勞動強度。

參考文獻

[1]方水良,劉猛男,鮮果,等.飛機移動裝配線——脈動與續動[J].航空制造技術,2021,64(16):40-50.

[2]王婷.飛機脈動裝配生產線關鍵技術應用及發展[J].科技創新導報,2018,15(35):86-87.

[3]陸漢東,李長慶.通用飛機總裝脈動是生產線構建[J].內燃機與配件,2018(15):175-177.

[4]楊文,耿俊浩.飛機移動裝配線總體設計模式探索與實踐[J].航空制造技術,2020,63(20):32-39.

[5]王風,呂龍泉,許洪韜.離散型智能總裝車間建設探索與實踐[J].電子機械工程,2021,37(5):61-64.

[6]陳軍,孫技偉,楊毅.基于仿真決策的飛機總裝脈動生產線規劃與運行優化關鍵技術[J].航空制造技術,2018(12):40-45.