鏈篦機—回轉窯球團工藝氮氧化物的生成分析與控制實踐

作者簡介:房強(1972—),男,本科,工程師,主要從事高爐煉鐵和球團生產工藝技術實踐與研究。

摘要:本文介紹了氮氧化物的生成途徑,鏈篦機-回轉窯球團生產工藝氮氧化物生成途徑分析,通過利用工業廢氣氮氧化物生成的原理知識,進一步剖析了鏈篦機-回轉窯球團生產工藝中氮氧化物的生成的主要途徑,在實際生產中結合理論分析優化操作過程和工藝控制,降低初期氮氧化物生成量,對生產尾氣選用了高效經濟的脫硝工藝,實現了穩定達標排放,并降低了脫硝運行成本。

關鍵詞:鏈篦機 回轉窯 氮氧化物 SCR脫硝 氨水

中圖分類號:TF046.6;X757

DOI:10.16660/j.cnki.1674-098x.2201-5640-2814

淄博鐵鷹鋼鐵有限公司50萬t球團生產線采用鏈篦機-回轉窯工藝,主體設備包括直徑6m造球盤(3臺)、2.8×36m鏈篦機、4×30m回轉窯及40m2環冷機,采用一般煙煤作為焙燒燃料,生產原料主要為磁鐵礦鐵精粉。生產線另配備煤粉制備系統和煙氣處理系統。

隨著國家和地方逐漸加大環保治理力度,對生產尾氣中以二氧化硫、氮氧化物、顆粒物為主的污染物排放指標的管控越來越嚴。根據《鋼鐵工業大氣污染物排放標準》(DB 37/990-2019)文件要求,球團焙燒設備自2020年11月1日起執行的排放濃度(基準含氧量16%)限值為顆粒物10mg/m3、二氧化硫35mg/m3、氮氧化物(NO2計)50mg/m3。公司生產線的顆粒物和二氧化硫已通過除塵和脫硫設施進行了有效控制,而氮氧化物已經無法滿足新標準下的排放要求[1]。

通過對常態下生產線尾氣中的氮氧化物排放濃度進行檢測,在尾氣中氧含量為18.5%左右時檢測值為75~90mg/m3,以基準氧含量16%進行折算后,氮氧化物排放濃度在150~180mg/m3之間,超出了50mg/m3達標排放限制,必須采取有效的手段對氮氧化物的生成及生產尾氣中的氮氧化物進行有效控制,實現達標排放。

1 氮氧化物的生成途徑

氮氧化物生成途徑主要有3種,即熱力型、燃料型、快速型。燃燒過程中,產生氮氧化物的途徑主要有3條,具體如下。

(1)空氣中的氮氣在高溫環境中與氧氣反應形成熱力型氮氧化物。溫度對熱力型氮氧化物的生成具有決定性作用。隨著溫度的升高,熱力型氮氧化物的生成速度迅速增大。以煤粉爐為例,燃燒溫度為1350℃時,幾乎全部生成燃料型氮氧化物,但當溫度升高至1500℃時,熱力型氮氧化物可占爐內氮氧化物總量的25%~35%。除此之外,熱力型氮氧化物的生成還與N2的濃度和停留時間有關。

(2)燃料中的氮元素燃燒與氧氣反應形成燃料型氮氧化物。燃料型氮氧化物的生成與燃料的性質、燃料結構、燃料中的氮受熱分解后的狀態及燃燒條件有關。目前,對燃料型氮氧化物的生成機理還在不斷地研究之中[2]。

(3)燃料中的揮發份揮發出有機氣體CH化合物和氮氣作用,再與氧氣反應形成快速型氮氧化物。一般情況下,快速型氮氧化物的生產量極少。

2 鏈篦機-回轉窯球團生產工藝氮氧化物生成途徑分析

鏈篦機-回轉窯球團生產工藝熱源主要集中在回轉窯內的燃料燃燒,也是氮氧化物生成的集中區域。附屬于鋼鐵企業的球團生產線,燃料來源多為高爐煤氣或混合煤氣,而獨立球團生產線一般將煙煤、或無煙煤與無煙煤混合方式作為燃料來源。不同性質的燃料對回轉窯窯內氮氧化物的生成產生不同的影響。本文對以一般煙煤為燃料、以磁鐵礦鐵精粉為原料的球團工藝回轉窯內氮氧化物生成過程進行分析[3]。

回轉窯內氮氧化物的生成同樣有3種形式,高溫下N2與O2反應生成的熱力型氮氧化物、燃料中的固定氮生成的燃料型氮氧化物、低溫火焰下由于含碳自由基的存在生成的瞬時型氮氧化物。煙氣中氮氧化物的產生主要來源于燃燒。

2.1 窯內焙燒制度對氮氧化物生成的影響

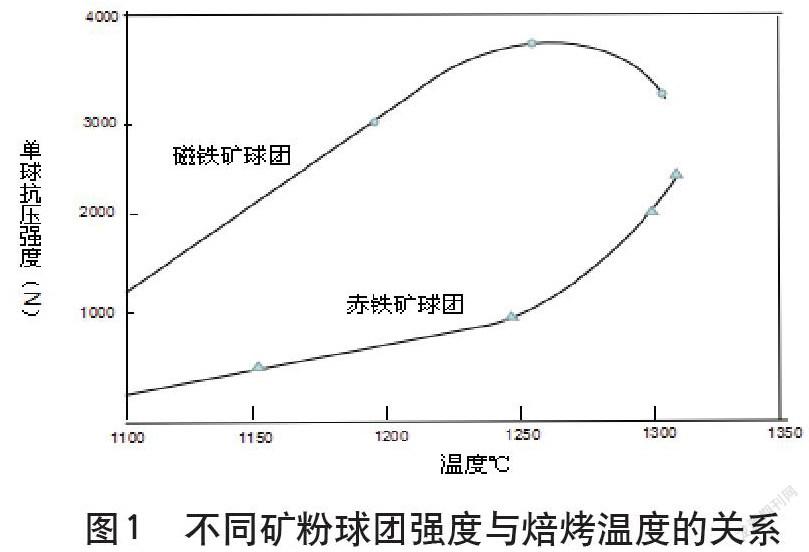

鏈篦機-回轉窯球團生產因鐵精粉的性質不同而制定不同的焙燒制度。以磁鐵礦精粉為主要原料的球團生產,磁鐵礦在氧化過程中發生放熱反應,焙燒溫度范圍在1150~1250℃時即可滿足球團氧化、晶粒長大及固結需要,并使球團礦具有滿足質量要求的抗壓強度。而以赤鐵礦精粉為主的球團生產焙燒過程僅發生晶粒長大及固結過程,則需要1300~1350℃的焙燒溫度[4]。

兩種不同的礦粉生產的球團抗壓強度與焙燒溫度之間的關系如圖1所示。

可見,以磁鐵礦精粉為原料的球團生產存在控制氮氧化物生成程度的溫度條件,可以通過對回轉窯內焙燒溫度的有效控制來抑制初期氮氧化物的生成量。

2.2煤粉燃燒過程對氮氧化物生產的影響

2.2.1煤粉本身的性質

煤粉中的揮發份揮發出有機氣體CH化合物和氮氣作用,再與氧氣反應形成快速型氮氧化物。煤粉的揮發份越高,快速型氮氧化物的生成量相對越大。控制煤粉揮發份含量是抑制快速型氮氧化物的生成的途徑之一。

2.2.2煤粉燃燒火焰溫度及火焰區域高溫分布狀態

通過雙色測溫顯示,回轉窯內煤粉燃燒火焰溫度在1500℃左右,在火焰區域的溫度水平促進了熱力型氮氧化物的快速生成,此區域溫度越集中,越不利于熱力型氮氧化物的生成的控制。通過優化回轉窯內熱氣流的運行狀,快速分散熱量,縮小高溫區范圍,從而削弱熱力型氮氧化物的生成程度[5]。

2.3 回轉窯內空氣過剩系數的控制水平的影響

對于氧化球團工藝,回轉窯和鏈篦機內必須具有充分的氧化氣氛方可滿足球團在預熱及焙燒過程中的氧化需要,而空氣的過剩系數越大,越易促進高溫下的氮氧化物的生成,也不利于煙氣中氧含量的控制。由此必須對回轉窯內燃料燃燒過程空氣過剩系數進行合理控制。

3 降低氮氧化物初期生成量的措施

3.1 嚴格控制窯內焙燒溫度

根據熱力型氮氧化物生成機理,結合磁鐵礦精粉球團礦氧化焙燒溫度需求,在滿足球團礦質量要求的前提下樹立低溫焙燒理念,實際生產中對回轉窯焙燒溫度區間進行精準控制,尤其避免上限或超限高溫出現。

(1)制定統一的操作方針,焙燒溫控區間在1150~1250℃之間,無生產運行或球團礦質量變化等特殊需求的情況下,以下限溫控區間為主。

(2)嚴格工藝管理制度,通過對每日溫控歷史記錄的查詢和綜合生產工藝分析,將查詢和綜合分析納入工藝考核。

(3)制定窯內燃燒氣氛觀察和成品球外購質量現場評估制度,主控工結合生產運行及時對煤粉噴吹量進行調整。

3.2維持回轉窯內微負壓狀態

回轉窯內壓力狀態是反應熱氣流運行狀態、溫度分布是否合理及熱能利用效果重要標志之一。維持回轉窯內微負壓狀態可通過氣流的順暢運行將燃料燃燒產生的熱量迅速向鏈篦機方向傳遞,避免在窯內產生局部高溫區。

回轉窯內壓力的狀態取決主抽風機、循環風機、環冷機各段冷卻風機等相互匹配水平,同時與風系統運行相關的煙道、除塵器、尾氣處理系統等通風狀態也直接影響窯內微負壓水平。

3.3調整好煤粉燃燒的火焰狀態

通過對煤槍的軸流風、旋流風、中心風進行調整、匹配,確保合適的火焰長度和廣度,將煤粉燃燒的熱量及時擴散并被球團快速吸收,降低窯內溫度水平。

3.4控制好環冷機一段風量

環冷機一段風量控制涉及球團的冷卻、球團的二次氧化和余熱利用等幾個方面。從氮氧化物控制層面分析,過大的環冷風量將會增加回轉窯煤粉燃燒的空氣過剩系數,易促進窯內氮氧化物的生成。

適宜的環冷機一段風量應在滿足生產工藝要求的前提下,兼顧煤粉燃燒助燃風量、煤粉噴吹風量、燃煤量及煤粉燃燒程度進行適時調整,杜絕過度使用風量。

3.5嚴格管控進廠煙煤揮發份

原生產中使用的煙煤揮發份在36%左右,而煤粉的揮發份含量越高,越易促進燃料型氮氧化物的生成,同時揮發份高的煤粉燃燒速度快,火焰的長度短,熱量相對集中。經過研究,對進廠煙煤質量管控指標進行了調整,將揮發份降到30%左右。

4生產尾氣中氮氧化物的控制措施

4.1脫硝工藝的選擇

鏈篦機-回轉窯球團生產脫硝工藝方案的選擇應考慮以下幾個方面。

(1)氮氧化物排放濃度和排放量必須滿足國家和當地政府環保要求。

(2)脫硝工藝要與生產工藝的特點和可能發生的原燃料變化相適應。

(3)脫硝工藝要技術成熟、設備運行可靠,投資適宜。設備設施便于檢修和維護,而且維護費用低。

(4)脫硝裝置布置合理,與原生產設備設施對接性好、利用率高。

(5)脫硝劑要有穩定、可靠的來源,脫硝吸收劑、水和能源等消耗少,運行費用低。

回轉窯內初始焙燒溫度為1150~1250℃,鏈篦機預熱段溫度為900~1000℃。煙氣在預熱段經球團吸收熱量后,溫度降至350~400℃進入多管旋風除塵器,除塵后通過高溫循環風機送至鏈篦機干燥一段對生球進行初期干燥[6],與利用環冷機二段約600℃的余熱風的鏈篦機干燥二段的廢氣匯合,降至120~150℃后通過主抽風機引進脫硫塔脫硫、除塵后排入大氣。

通過現場實測,煙氣在循環風機出口煙氣氮氧化物實測濃度為200mg/Nm3(含氧量15.5%~16.5%),總排口煙氣氮氧化物實測濃度為70mg/Nm3(含氧量18%~19%)。

結合鏈篦機-回轉窯球團生產工藝特點,通過對低氮氧化物燃燒技術、選擇性催化還原技術(Selective Catalytic Reduction,簡稱SCR)、選擇性非催化還原技術(Selective Non-Catalytic Reduction,簡稱SNCR)、SNCR/SCR混合煙氣脫硝技術以及氧化法脫硝技術等進行技術論證和經濟分析,最終確定了以SCR為主、SNCR為輔的脫硝方法。

4.2 SNCR煙氣脫硝技術

SNCR技術是用NH3、尿素等還原劑噴入煙氣中與氮氧化物進行選擇性反應,不用催化劑,因此必須在高溫區加入還原劑。還原劑噴入煙氣溫度為850~1100℃的區域,該還原劑(尿素)迅速熱分解成NH3并與煙氣中的氮氧化物進行SNCR反應生成N2,NH3或尿素還原氮氧化物的主要反應如下。

NH3為還原劑:

4NH3+4NO+O2→4N2+6H2O

尿素為還原劑:

NO+CO(NH2)2+1/2O2→2N2+CO2+H2O

當溫度高于1100℃時,NH3則會被氧化為:

4NH3+5O2→4NO+6H2O

NH3的反應最佳溫度區為850~1100℃。溫度過高時,由于氨的分解會使氮氧化物還原率降低;溫度過低時,氨的逃逸增加,也會使氮氧化物還原率降低。SNCR煙氣脫硝技術的脫硝效率一般為25%~50%。

4.3 SNCR脫硝技術在生產中的具體運用

鏈篦機-回轉窯球團生產工藝鏈篦機預熱段與回轉窯接口處煙溫在900~1000℃,符合SNCR反應溫度,由于SNCR脫硝效率較低,單一的SNCR煙氣脫硝技術的無法滿足控制氮氧化物達標排放的需要。正常生產狀態下,SCR脫硝反應器基本可以滿足脫硝需要,但同時使用SNCR脫硝技術可以體現出以下幾個方面的優勢。

(1)SCR脫硝反應器出現異常時的應急處置。

(2)當生產出現異常波動時造成煙氣中氮氧化物異常升高時,輔助脫硝。

(3)恢復生產的初期,由于系統溫度較低,無法達到SCR脫硝反應器正常工作的溫度要求,此時SNCR可以發揮重要的脫硝作用。

4.4催化劑的選擇

催化劑是SCR系統中的主要設備,主要有蜂窩式、板式和波紋板式3種形式,結合催化劑對氮氧化物選擇性、較低的溫度下和較寬的溫度范圍內的催化活性、物化穩定性、運行費用以及煙氣含塵量等綜合分析,選擇了蜂窩式催化劑。

4.5還原劑的選擇

還原劑選擇、儲存及制備系統是煙氣脫硝工藝中的一個重要環節,目前的還原劑來源主要包括液氨、尿素和氨水。通過對設備投資、占用場地、運行成本、安全管理及風險費用等綜合分析。確定將氨水可作為脫硝還原劑。

5生產尾氣中氮氧化物的控制效果

(1)氮氧化物得到有效控制,實現達標排放。運行以來各項環保指標實現達標排放。2021年上半年生產線尾氣中氮氧化物實測濃度為21.92mg/m3,折算后氮氧化物濃度平均值在34.72mg/m3,低于50mg/m3地方排放標準限值,數據統計情

(2)通過多項措施抑制初期氮氧化物的生成量,并優化脫硝工藝操作,在確保脫硝效率的同時有效地控制了還原劑的消耗量。通過對2021年上半年脫硝用氨水使用情況進行統計,平均單耗為0.72kg/t球,較設計單耗0.84kg/t球下降了14.29%,降低了脫硝運行成本。通過優化生產操作降低初期氮氧化物的生成量、選用與生產工藝相匹配的脫硝方法,實現了對生產尾氣中的氮氧化物有效控制,并降低了脫硝還原劑的消耗量,為尾氣達標排放、生產穩定運行和節能降耗打下了堅實的基礎。

參考文獻

[1]李剛,徐文亮,麻剛斗.工業鍋爐氮氧化物污染控制的氨混合優選方案[J].中國環保產業,2018(2):39-45.

[2]白云.生物質與燃煤爐具排放特性研究及其設計開發[D].北京:北京化工大學,2018.

[3]閆東杰,郭通,玉亞,等.以TiO2為載體的錳鈰系低溫SCR脫硝催化劑抗硫抗水性能研究進展[J/OL].環境化學:1-13[2022-01-14].http://kns.cnki.net/kcms/detail/11.1844.x.20220111.1652.014.html.

[4]黃錦玉,孫波,孫義高,等.鎳系低溫SCR脫硝催化劑載體與助劑的研究進展[J].現代化工,2021,41(1):34-37.

[5]黃哲彪,鐘圣俊.低溫SCR脫硝催化劑研究進展[J].廣東化工,2020,47(14):81-82,94.

[6]代林晴.微波場中碳熱還原含鐵原料基礎及小規模試驗研究[D].昆明:昆明理工大學,2019.