工件高效自動分揀系統的設計

蔣曉敏

[摘 ? ?要]一直以來,順序控制都是自動分揀系統的主流思想,但是在動作時間等因素的限制下,無法有效提高分揀效率,這就會影響到整體工作。為此,應該從軟件設計角度出發提高效率,并對電擊狀況進行變頻控制,從而設計高效自動分揀系統。

[關鍵詞]工件;高效;自動分揀

[中圖分類號]TP273 [文獻標志碼]A [文章編號]2095–6487(2021)03–00–03

[Abstract]All along, sequence control is the mainstream idea of automatic sorting system, but under the limitation of action time and other factors, it can not effectively improve the sorting efficiency, which will affect the overall work. Therefore, we should improve the efficiency from the perspective of software design, and carry out frequency conversion control on the electric shock status, so as to design an efficient automatic sorting system.

[Keywords]workpiece; high efficiency; automatic sorting

PLC控制是自動化生產線中的關鍵系統,具有抗干擾性強、可靠性強、編程簡單以及對環境要求低等優勢。但是,很多工件分揀系統當中的軟件設計都存在一定的問題,因此應該加大對系統設計的研究力度,實現系統的高效以及全自動控制。

1 工件高效自動分揀系統的功能概述

以某工件高效自動分揀系統為例,分析其功能、系統組成等各方面情況。該工件高效自動分揀系統需要將從理料機送出的工件傳輸到機器人下方抓取,通過視覺系統識別定位產品的正面與反面、角度與位置;通過機器人自動跟蹤抓取產品,之后將產品自動放入盒中,并根據產品正反面的情況將產品放置在特定的模具當中。該工件高效自動分揀系統的關鍵技術主要包括識別產品正反面、分揀裝盒、并聯機器人高速分揀、輸送線實時跟蹤。

2 工件高效自動分揀系統的組成

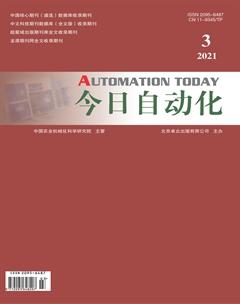

該工件高效自動分揀系統由多部分共同構成,主要包括機器視覺、并聯機器人、末端夾具、產品輸送線等部分(圖1)。其中,機器視覺主要包括光源、鏡頭、線纜、Basler工業相機、視覺軟件以及PLC控制器;并聯機器人是由控制柜、觸控屏、四軸并聯機器人與機架構成的;末端夾具即定制家具;產品輸送線包括工業皮帶、變頻器、包膠軸、減速電機與跟蹤編碼。此外,工件高效自動分揀系統當中還包括盒子工位切換機構等部分。

3 工件高效自動分揀系統電氣主電路設計

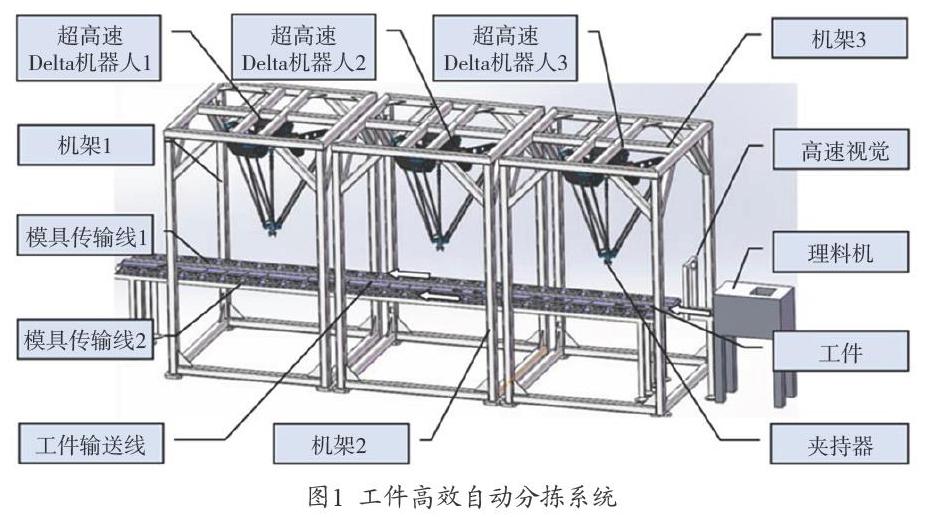

工件高效自動分揀系統中控制系統電氣主電路主要包括兩個PLC控制器、三相異步電動機、變頻器等共同構成的(圖2),其中三相異步電動機是傳輸帶電機,而變頻器可以控制正反轉與具體的轉速,此外兩個繼電器控制著翻轉機械手電機,其他的執行機構都是由氣動控制的。

4 工件高效自動分揀系統控制系統軟件設計

4.1 雙PLC通信及數據交換

若想讓PLC控制器能夠與觸控屏之間進行數據交換,就需要確保每一個PLC控制器和觸控屏都可以為PPI通信提供支持,所以可以利用profibus網絡纜線將兩個PLC控制器與觸控屏連接在一起,將主站設于中間。該線纜有三個總線連接器,觸控屏位于網絡兩頭,其與從站線纜連接器的終端電阻值是on。SIEMENS為了提高通訊質量,開發了PPI這一通訊協議。從整體情況來看,PPI通訊協議是主從協議,在收到命令之后主站會將命令發送給從站,從站就會對命令進行響應,但是從站不會發送消息。在大多數情況下,S7-200CPU都會在PPI從站模式當中運行。但部分情況需要執行網絡讀寫指令,這時就需要通過特定的程序將S7-200CPU從從站模式當中調成主站模式,就可以通過網絡讀寫指令讀寫PLC控制器的具體要求,且可以直接響應其他主站的申請。此外,只需要網絡讀指令以及網絡寫指令就可以實現S7-200CPU之間的PPI通信。

西門子快捷指令向導的操作方法十分簡單,只需要通過主站利用指令向導定義通信端口,并設置好讀寫操作的字節數以及地址區域,還需要將通信過程當中的數據存儲空間設置好。同時也應該設置好通信過程中數據的存儲空間。這時,西門子的快捷指令向導會自主生成子程序,在主站的PLC控制器當中應用該子程序,之后將輸送到從站的數據輸送到數據區當中。VB2是外部按鈕輸入信號,可以將主站PLC控制器的外部輸入信號傳遞出去,所以在通信程序當中需要將所有的數據都傳輸到VB2中。

4.2 主PLC與變頻器通信

(1)若想實時采集變頻器數據,且實現無極調速的話,就需要將PLC控制器調整為自由口通信模式,并利用USS指令實現通信。依舊利用profibus網絡線纜當作通信線纜,這需要在PLC端設置網絡總線連接器。在完成USS協議庫的安裝工作之后,可以調用一些通信指令。①一般情況下,需要在啟動初始化驅動器通信時應用USS_INT指令,且執行該指令是應用其他指令的前提和基礎,因為只有執行該指令才能夠激活所有的驅動器。②USS_CTRL指令是一種控制指令,承擔著控制驅動器的重任,可以在通信緩沖區中存儲相關命令,之后將這些命令輸送到編址的驅動器中,這樣就可以控制驅動器,促使驅動器執行命令,但是每臺驅動器只能夠指令一條USS_CTRL指令。

(2)為了滿足控制需求,在進行通信軟件設計時,需要確保通信軟件能夠讀取變頻器的運行頻率、電壓、電流等信息,可以控制變頻器的開啟和關閉、可以對變頻器進行無極調速。所以,需要利用控制命令控制變頻器的開始和關閉,并在主程序中進行讀取和寫入,從而讀取各類信息。其次,若想增強讀寫數據的精準性與實時性,需要利用查詢法進行掃描,循環掃描變頻器的頻率、電壓、電流,這也需要應用定時循環器,具體流程如圖3所示。從圖3中可以看出,每隔0.2 s就會進行一次讀操作,每隔0.3 s會進行一次寫操作,無論是讀取操作還是寫入操作的時間都是足夠的,且通信程序可以在整個掃描時間當中循環執行,這樣就可以實現實時讀取信息,也可以進行無極調速。

(3)需要利用軟件濾波檢測所讀取的參數是否正確,增強程序的抗干擾性。程序在執行完讀取命令之后會及時檢查所獲取的信息,判斷信息沒有錯誤之后才會將信息傳輸到寄存器中。

(4)需要根據實際情況調整變頻器的參數。PLC控制器只有利用USS通信才能夠控制變頻器,所以需要根據實際情況設置參數。同時,在設置變頻器參數時,需要綜合分析各種情況,例如頻率改變對實時性有較高的要求,但是P2000只能夠重啟變頻器才可以更改頻率,這就導致頻率的實時性無法得到保障。這種問題可以通過相應的方法進行解決,即在設置變頻器參數時,需要將最小的頻率P1080的數值設置成大于P2000的數值,這樣變頻器才會認同頻率P1080的參數,在這種情況下不需要重新啟動變頻器就可以更改頻率,有效保障頻率的實時性。

4.3 主站控制程序設計

(1)PLC主站需要承擔多重重任,例如送料、正反面判斷、位置判斷、自動分揀等各個方面的控制,所以需要由一臺226進行控制。從流程中可以看出,程序不是以前常用的順序流程,是一種以傳感器輸入信號為開始的程序。在這一流程當中,整個控制程序被分為了三段,第一段需要負責送料,即負責運輸產品,這一部分屬于單獨控制部分,是通過控制送料的時間間隔進行自動送料的,不再需要送完料等到分揀之后再判斷是否需要繼續送料;第二段需要負責判斷產品的位置以及正反面,當傳感器檢測到產品信號之后,會自動啟動第二段程序,明確產品是正面還是反面,并明確產品的具體位置;第三段需要進行產品分揀,當接收到傳感器信號之后,可以判斷分揀處是否有新的工件,并自動存儲產品的位置信息,促使分揀機械手能夠到達產品所在位置,同時機械手在分揀過程中可以自動判斷產品的正反面,根據產品的情況對產品進行分揀。

(2)從流程圖中可以發現,該程序應用了分段檢測這種方式,提高了分揀效率。圖4展示了分揀控制子程序的具體流程。

從圖4中可以看出,機械手的分揀過程采用的依舊是傳統的順序控制方式,也就是在完成一輪當中所有操作和動作后才會開展下一輪操作,自動判斷分揀處當中是否出現了新工件,若有新工件的話就會進行分揀。

機械手三個工位的子程序控制流程是一樣的,但是每個子程序都存儲了目標工位,這些目標工位是不一樣的。在進行設計時,需要確保子程序當中含有很多參數,之后再為子函數傳輸目標工位。這種設計方法較為簡單,且可以滿足結構化編程的需求,有利于增強程序的可讀性。

4.4 從站控制程序設計

相比于主站控制程序的設計,從站控制程序的設計較為簡單,具體流程如圖5所示。從圖5中可以看出,并行分支的設計是翻轉機械手的主要難點。當翻轉手在翻轉之前呈現左限位時會正轉至右限位,當翻轉手在翻轉之前呈現右限位時會反轉至左限位。在這種情況下,翻轉手每一次翻轉都只需要轉半周,可有效提高反轉效率,節約反轉時長,有效實現工件的翻轉控制。

5 結語

在進行工件高效自動分揀系統設計時,需要明確該分揀系統的功能、系統構成,之后根據實際情況進行系統電氣主電路設計工作、控制系統軟件設計工作,從而提高工件自動分揀系統的效率,提高生產質量。

參考文獻

[1] 楊日容.基于STM32的物料分揀監控系統設計與實現[J].工業控制計算機,2017,30(2):124-125.

[2] 杜恩明,張仁朝.基于機器視覺的自動分揀碼放系統研究[J].包裝工程,2018,39(15):194-198.

[3] 黨麗峰,張星亮,邵洵玉.基于視覺識別引導的多功能自動分揀系統設計研究[J].農業裝備技術,2020(5):42-45.

[4] 梅陽寒,熊長煒,范四立.一種3C產品零件的智能分揀系統設計與實現[J].現代制造技術與裝備,2018(10):23-24,27.

[5] 王濤.工件分揀系統中視覺單元的設計[J].南方農機,2019(16):144.

[6] 張翠云.基于PLC的物料分揀控制系統設計與實現[J].機電工程技術,2020(9):166-168.

[7] 梁涵.基于機器視覺的工件自動分揀系統研究[J].農機使用與維修,2019(2):24.

[8] 賀道坤,劉國臣,尹歡.環形輸送分揀裝置的設計與實現[J].信息化研究,2020(5):67-71,77.

[9] 張順星,張玉潔.基于PLC的組合工件自動分揀系統研究與設計[J].新技術新工藝,2015(9):16-18.

[10] 管經緯,周虎,楊慧斌.基于機器視覺的工件自動分揀系統的研究[J].機械工程師,2014(8):18-20.