實木家具表面粗糙度與砂磨工序的質量控制分析

杜德春

摘要:分析了實木家具木制部件表面粗糙度國家標準實施中的相關問題,發現依靠手工經驗來判斷砂磨工序的質量弊端,并提出了提高砂磨工序質量和效率的一些建議。

關鍵詞:實木家具;表面粗糙度;砂磨工序;質量控制

1實木制品表面粗糙度的標準

表面粗糙度是評估物體表面處理質量的重要指標。實木家具的表面粗糙度對實木家具的粗糙度有決定性的影響。1990年國家公布了GB/T12472-9O《木制件表面粗糙度參數及其數值》,該標準現在被GB/T12472-2003《產品幾何量技術規范(GPS)表面結構輪廓法木制件表面粗糙度參數及其數值》所取代。比較GB/T3324-1995和GB/T12472-2003,總結了各種加工方法、木材種類和最低表面粗糙度。通過車削加工,5種樹木中有4種表面粗糙度達到3.2μm。這6個樹種中只有兩個表面可以通過拋光處理達到3.2μm。據GB/T12472-2003附錄C記載,部分木材可以直接滿足在涂漆前的粗糙度,只需刨、切、銑即可直接滿足涂裝前的粗糙度要求。但是,這個處理不僅勞動強度大,可靠性也不好。從收益的觀點來看,這完全是不可行的。與GB/T12472-2003中關于打磨和機器平滑的說明不同,家具制造商主要通過磨砂工序來降低產品的表面粗糙度。

2判斷實木制品的表面粗糙度

在GB/T14495-1993《木制件表面粗糙度比較樣塊》中,樣品與結構性質相似,可以與加工方法相同的表面進行比較,通過檢查人員的視覺和觸覺可以評價實木部件的表面粗糙度。現在,國內木造家具工廠的砂磨部門的品質檢查基本上是人工判斷的。也就是說,檢查人員用眼睛和手來判斷木材表面粗糙度的品質。判定結果受檢查者主觀影響,難以量化。

2.1觸覺判斷

橡樹、垂柳、樺樹等木材制成200米×200米的規格,粗糙度在50~1.6μm范圍內的樣品。選擇不同省份的7個工廠,由經驗豐富的28名檢查員在10~35℃和相對濕度34~98的條件下進行了觸摸測試。發現光用手觸摸很難分辨25μm的粗糙度。粗糙度值分別為25~12.5μm、12.5~6.3μm、6.3~3.2μm、3.2~1.6μm的比較組,難以區分。比較組越平滑,難度越高。帶有大量木管和大孔的的樹的種類很難區分。例如,橡樹比樺樹更難區分。由于不同的摩擦系數,相同粗糙度的木材樣品具有不同的手感。環境條件發生變化時,尤其是溫度在1 O℃以下或3 O℃以上,濕度在90以上時,人體的觸覺下降,僅依靠手觸摸常常會導致判斷錯誤。

2.2視覺判斷

GB/T3324-1995中規定視覺檢查和感官能檢查的條件是,自然光或照度在350~550Lx的范圍(例如4WW熒光燈)內觀察距離在750~950mm,3個人一起檢查,得出相同結論進行評估值。這個標準提出了對照明條件的措施,避免了人們主觀判斷的錯誤,但是在生產現場很難做到這一點。

影響視覺觀察的因素比觸摸更復雜,可以概括為:1)加工后的木材標本細胞、紋理和板材表面的位置。2)光源的種類和方向、觀察者的角度與光的入射角的偏差、檢測點中其他散射或透射光的干涉。3)加工過程中木材結構的變化。木材是生物質材料,木材表面的光特性和木材的其他特性一樣具有各向異性。當光垂直照射到板上時,反射效果大,但散射效果小。光在水平方向照射到板上,反之亦然。因此,對于弦切板,出現圖1所示的視覺現象(圖中的小橢圓表示樹木的細胞)。如果車間里有大量棒狀熒光燈,室外光會通過大量水平或垂直窗架照射到弦切板工件上,光會與工件的木紋平行或垂直,與觀察者的視線垂直或平行,觀察效果會受到視覺錯覺的影響。

實際生產的一般視覺現象的例子如下。

例1:組合多條切割材料,在特殊的照明條件下可以直觀地感受到木材板面的起伏,但是通過用手觸摸、用尺測量,可以知道板面是平的。

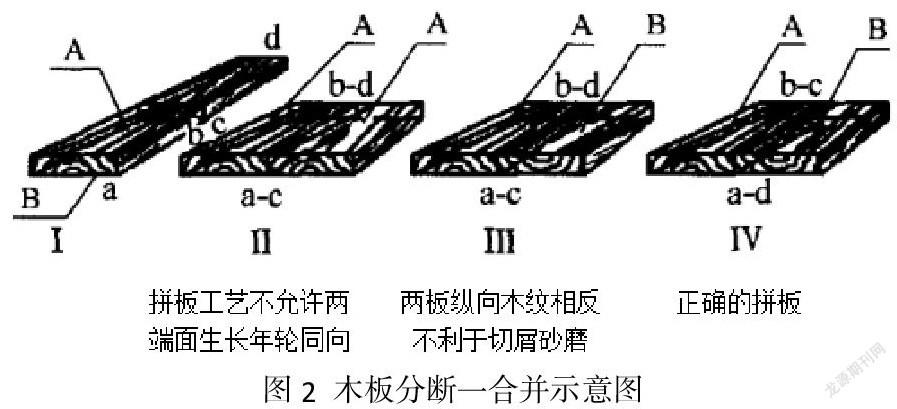

例2:如圖2所示,板切成2塊,A和B是上下表面,a、b、c、d是4個端面(圖2-I)。板側拼方式為:1)將A面朝上,端面ac和bd對齊(圖2-Ⅱ)。因為木紋的方向相同,所以在板的表面不會出現不均勻的亮度,但是容易變形。2)使端面為c和d的板面反轉,將B朝上,使端面a-c和b-d一致(圖2-Ⅲ)。這個方法符合拼板工藝的要求,但是在加工過程中,一塊板總是處于倒紋切割狀態,在光特別是涂漆后的光下,根據視角的變化,兩塊板顯示出不同的亮度,磨砂不僅工作量大,質量檢查也容易發生誤判。

例3:通常切削、銑刀、切割會在加工面留下波浪狀的切割痕跡。如果不能完全打磨的話,很難用手檢查,但是可以目視確認。只是由于光源的角度和視角不同,波狀切割痕跡的亮度也不同,但是這些波狀切割痕跡在涂漆后就會變得清楚。

在以下兩種情況下,加工表面上規則的明暗相間的波跡與研磨品質沒有直接關系。另一方面,木材本身具有波的紋理。當刀具的切削刃變鈍且切削量較大時,刀具的切削刃將變圓且在整個加工表面上較重,因為瞬時接觸應力大大超過了木材本身的強度,所以少量的表面細胞組織被壓碎和破壞,而深層細胞的組織被碾壓變形。

3 高效高質量砂磨操作思路

現代工業生產理念認為,應該用機器替代大量體力勞動,并最大程度減少生產過程對人工技能和經驗的依賴。通過合理的磨砂工藝來實現高效的磨砂目標。

如以上的例2所示,組裝板時由于忽視了木紋的方向,導致板的磨損不良。正確的拼板方法如圖2-IV所示,將板的端面c和d翻過來,使端面ad和bc一致。這個組合不僅滿足了拼板工藝的要求,還滿足了整個木板木紋的方向相同,同時避免了切削正反的紋路,在磨光后的光下,板的表面不再顯示“陰陽面”。在調查過程中,幾乎沒有人知道這些技術上的重點。如例3所示,可以采取以下工序措施。1)在工序規范中,明確要求工具的鋒利度,為了保持切削刃的銳度,需要在達到一定的加工量后,再進行磨削,以形成系統。2)限制加工余量和切削速度,從根本上防止了工具的切削刃在加工面上過重地輾壓。3)粗削完成后,再次進行精密切削,或是工作臺的固定厚度沒有變化時,可以先進行粗刨,反復粗刨以減少表面的粗糙度,提高磨砂的效率和品質。

在機械制造業中,不需要檢查每個工件的粗糙度,若判斷為金屬材料的加工面通過具有規定粒度的砂輪磨削達到了規定的加工余量,則達到了粗糙度要求。同樣,木工研磨操作也設定工藝操作規范,對特定材料的工件,用指定的打磨設備進行實際測量,根據測試結果設定砂布(紙)的型號,確定各型號的砂布(紙)的打磨量。

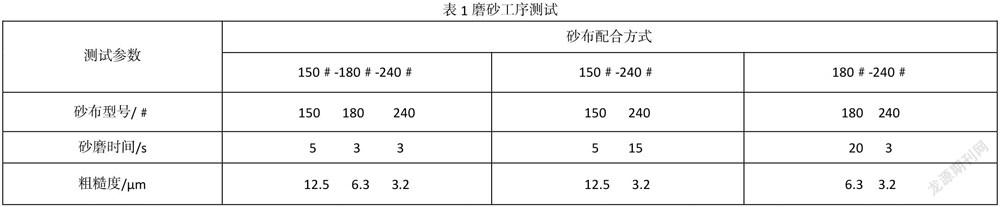

以研磨某個工件的曲面為例,選擇3種砂布,用不同的匹配方法進行測試(表1)。通過比較可以看出,后兩種合作方法的工作效率降低,消耗增加。因此,從品質、效率和成本的觀點來看,需要對打磨作業步驟進行測試。

在通常的打磨機器中,可以使用氣(電)工具進行打磨,也可測量打磨的工作時間和處理量。測量時應考慮:

1)打磨材料的粒度與打磨面的粗糙度有一定的對應關系,過度的研磨不利于改善粗糙度。對于材料軟和早、晚的木材之間硬度差異大的木材(例如松木和橡樹),過度研磨會增加表面的粗糙度。

2)請在特定機器上使用砂布(紙)測量砂磨量,并使用中等磨損度測量典型的加工形狀。砂布(紙)有一定的新舊,通過調節打磨的壓力和時間來取得平衡。

3)打磨操作的目的達到一定粗糙度要求時(與成型目的的打磨操作不同),通常不需要使用過大的壓力。例如,對便攜式振動砂光機的表面進行打磨時的壓力僅為10~15N。壓力過大,偏心轉子不受其影響,即使振動較大,振動機工作上的振動范圍也會大幅度減少,輸出的振動能量主要傳遞給操作者,反而時間、精力和紙張也會被浪費。

4)打磨操作的重點是第一步粗砂(使用120-150的砂布),徹底打磨切削波跡、殘茬、撕裂、起毛,使工件表面光滑。

分析工人在打磨操作中的動作的必要性和正確性,協助測量工件輸送的速度、工廠和數量的平衡,完成了對打磨操作的QC和IE的分析。如果測量的數據是工作標準和工藝要求一起實施的話,不僅可以有效地控制打磨操作的品質,而且過程是低投入高產出的。

參考文獻:

[1]王瑩瑩,王珊珊,唐朝發.3D激光輪廓掃描儀在木制部件表面粗糙度測定中的應用[J].林產工業,2018(6):41-43.

[2]姜俊.不同酶處理條件的木材表面特性研究[D].南京林業大學,2008.

[3]李珊,徐開蒙,陳國盈,.現代實木家具的造型設計研究[J].林產工業,2016(7):32-35.

圣奧科技股份有限公司 浙江杭州 311225