機械制造工藝與機械設備加工工藝要點

金亞玲

摘要:機械制造是具有專業(yè)性和對加工技術人員的技術型都有較高要求的一項工作內(nèi)容,機械制造工藝的選擇應用也會影響設備制造加工的實際效果、效率以及整體質(zhì)量水平。加工人員不僅要從加工技術和工藝要點的角度出發(fā)對機械制造工藝以及相關的加工技術進行全面的分析和了解,在把握工藝流程的基礎上開展相關的技術加工工作,更應當結合自身的工作經(jīng)驗及時對機械設備的制造和加工技術更新與完善進行研究,提升加工工作技術含量。

關鍵詞:機械制造;工藝分析;技術要點

引言:

專業(yè)的機械設備加工制造工藝對于技術人員的技術水平以及其對設備的運行原理的了解情況具有較高的要求,作為相關技術部門的技術人員,應當結合不同類型的機械設備了解其制造工藝,并且在設備加工工藝的技術要點方面加大把握和分析力度,確保應用科學的技術手段完成不同類型機械設備的加工工作,發(fā)揮出專業(yè)加工技術的積極作用。

一、基于機械設備的加工工藝類型分析

(一)刀切工藝分析

這一工藝在機械設備的加工中主要強調(diào)通過刀切的方式將設備與實際物品之間的細微點進行針對性處理,從而提高其抵御外部其他因素影響的能力。這里所強調(diào)的外部因素影響因素主要是指施工技術人員技術水平的影響以及施工環(huán)境中溫度、濕度等其他外部因素的影響。通過刀切工藝的應用,能夠確保不同的機械設備在實際應用中受到這些方面因素影響的程度得到降低,同時設備本身的精密度和工作效率也會因此而有所提升。這也從側(cè)面反映出刀切工藝對于整個設備制作加工工藝所能夠發(fā)揮的積極作用,因此需要不斷提升工藝。下圖1為切削操作工藝實施過程中的實拍圖,通過圖片可見,切削工藝應用過程中所切削的具體區(qū)域在細節(jié)性和針對性上都達到了一定的程度[2]。

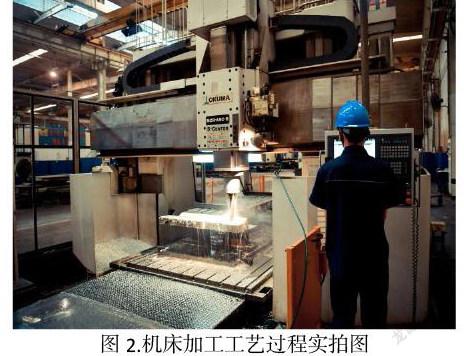

(二)機床加工工藝

在機械設備制造的加工工藝中,針對機床結構的加工工藝也在其中占據(jù)著重要地位。現(xiàn)代社會背景下的機床加工,是指針對數(shù)控機床的加工工藝技術。通過數(shù)控系統(tǒng)的支持,整個機床的加工和相關的施工作業(yè)工作不僅能夠?qū)崿F(xiàn)效率上的提升,同時加工效果的精確度和靈活度也能同步提高,這對企業(yè)來講是更高效的創(chuàng)造經(jīng)濟效益的重要途徑。而針對技術方面的工作人員,有了數(shù)控系統(tǒng)的針對性支持和控制,加工操作的便捷性和有效性也能夠同步得到提升和優(yōu)化[3]。下圖2為機床加工工藝過程實拍圖。

(三)高精度研磨工藝分析

高精度研磨工藝主要強調(diào)的是在機械設備加工的過程中,通過對設備表面區(qū)域的細節(jié)部分進行加工研磨解決其表面粗糙度過高的問題。而高精度的研磨工藝在實際應用效果上不僅能夠保證較高的研磨精細度,在工藝操作的方式方法和流程的嚴謹性上也提出了較高的要求[1]。作為技術人員來說,這不僅要求相關技術人員要從自身的工作實際出發(fā)在這一工作環(huán)節(jié)的開展過程中提升個人技術應用的細節(jié)性和精確性,另外,基于部分機械設備本身的加工制造具備總體工作量大、工作難度較高的特征,部分設備加工的階段性工作還需要多個技術人員協(xié)同完成,這就需要相關的加工制作團隊在整體的能力水平上也達到一定的高度。

二、提升設備加工質(zhì)量的有效技術措施

(一)刀切工藝的技術要點分析

刀切工藝在機械設備加工中,主要通過切削的方式對設備的關鍵區(qū)域達到加工和精細化的效果,在具體的加工中也需要借助機床設備作為輔助工具進行應用,因此這一工藝操作的關鍵質(zhì)量保障要點一方面在于機場本身的質(zhì)量是否達到一定的高度層次,另一方面也與加工人員所應用的具體技術有密切的關系。首先,機床的質(zhì)量控制可從基層的采購和設備參數(shù)的檢驗階段入手進行合理控制,結合不同的切削工藝和工件加工要求對相應的機床設備從應用適宜性以及質(zhì)量水平兩方面加強監(jiān)督和觀察,篩選具有應用適宜性的機床設備進行應用。其次,加工技術人員也應當選擇更加具有先進性的切削技術進行應用,但需要同步考慮成本支出的問題。盡可能做到選用操作便捷性強、加工效果好的加工工藝和匹配設備完成機械加工工作[4]。

(二)先進技術與設備的全面引入應用分析

基于高精度加工的要求,先進技術以及匹配設備的引入應用是提升機械制造工藝以及加工效果的宏觀策略。相關管理人員和技術人員應當不斷提升自身的專業(yè)技術水平,掌握先進的加工技術與加工方法的運用原理,從而在自身工作的開展過程中積極應用更加具有先進性和高效性的技術與設備落實自身工作,充分發(fā)揮這些技術與設備的積極作用。

(三)研磨工藝的技術要點分析

上文所提到的機械加工中的研磨工藝在具體的加工操作中關鍵性的技術措施,一方面在于拋光操作所應用的原材料和基礎技術,另一方面在于技術人員實踐相關技術操作中的技術水平。研磨工藝的作用原理主要集中在通過在研磨工具上加入摩擦顆粒的方式使得原本粗糙的工件通過研磨的方式提升光滑度。根據(jù)其物理性質(zhì)進行分析,研磨的過程就是在一定壓力的背景下形成物體與研磨鍵之間的相對運動,從而達到相應的加工效果。技術人員不僅要嚴格按照不同加工工件和區(qū)域的粗糙合理選擇精加工階段的附著物類型,更需要在研磨操作的過程中注意嚴格按照操作規(guī)范執(zhí)行,落實相關的技術要點,避免由于操作人員的工作細節(jié)性不足影響研磨效果。

三、結束語

綜上,機械制造工藝以及機械設備的加工工作具有先進性和針對性,相關技術與設備的融合應用是取得更好的加工效果的重要途徑。技術人員應當不斷提升個人的技術水平,并且掌握更加具有自動化和先進性特征的加工技術設備應用方法,為取得更好的加工效果提供支持。

參考文獻:

[1]張晶.機械制造工藝與機械設備加工工藝要點研究[J].時代農(nóng)機,2020(3):22-23.

[2]徐嘉辰.探討機械制造工藝與機械設備加工工藝要點[J].精品,2020,000(002):P.188-188.

[3]潘志宇.分析機械制造工藝與機械設備加工工藝要點[J].內(nèi)燃機與配件,2019,No.297(21):109-110.

[4]杜明.探討機械制造工藝與機械設備加工工藝要點[J].科技風,2019,No.399(31):144-144.