基于機器視覺技術的白車身尺寸在線測量場景研究與應用

董學羽 陳周生 聶嘉

摘 要:本文通過對車身在線尺寸測量的方法驗證,對機器視覺測量技術的影響因子分析優化提高了系統測量精度,同時本技術具有柔性化、自動化、智能化及關鍵區域測量符合高節拍生產要求等優點,具備應用推廣基礎。

關鍵詞:白車身 在線監控 機器視覺 尺寸測量

Abstract:In this paper, by verifying the method of online measurement of body size, the influence factor analysis of machine vision measurement technology improves the measurement accuracy of the system. At the same time, this technology has the advantages of flexibility, automation, intelligence and key area measurement in line with the requirements of high-speed production and has the basis of application and promotion.

Key words:body in white, online monitoring, machine vision, size measurement

1 背景介紹

隨著市場汽車消費需求逐步向年輕化、個性化、智能網聯化的產品轉變,汽車從傳統的代步工具逐步向智慧移動終端所發展,汽車行業為不斷滿足用戶需求,制造模式也逐步向多品種、小批量、個性化定制的方向邁進,而無論產品如何變化,這些必基于高品質車身來滿足安裝及其功能實現,車身制造關鍵尺寸直接影響白車身的質量及其合格率。

(1)縱觀汽車行業制造過程,普遍以抽檢或離線測量作為質量控制手段,事后行為,頻次少、效率低、問題追溯和定位困難。(2)在本公司,白車身的質量控制大致劃分為離線測量、在線測量這2種模式,應用情況歸納如下。

離線三坐標測量方式:利用雙懸臂三坐標對車身預設的測點進行測量,因其測量區域及測點數量多,速度慢,測量效率相對較低。

在線測量方式:利用藍光或白光掃描技術,對白車身的測點進行趨勢測量,若尺寸超差系統自動報警,此種方式測量效率高,但因其測量精度及系統累計誤差等因素,僅能作為趨勢判斷。

2 技術方案

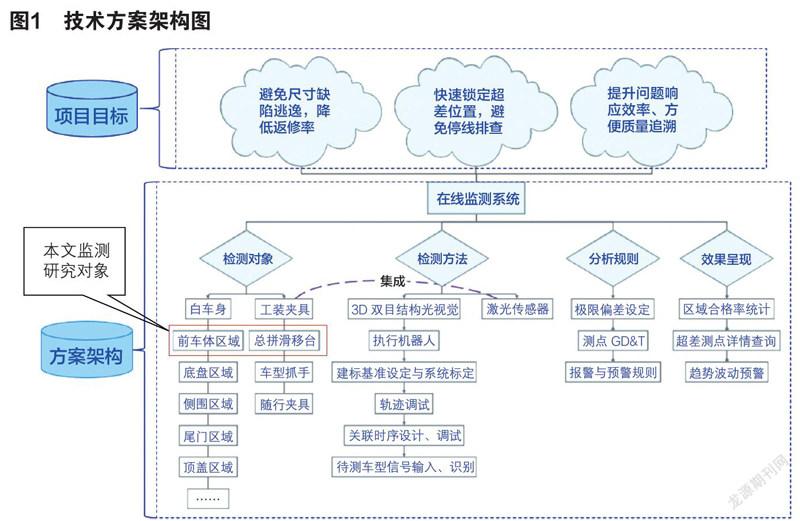

本文針對車身過程關鍵尺寸在線監測提出一套完整解決方案,包括如下內容如圖1所示。

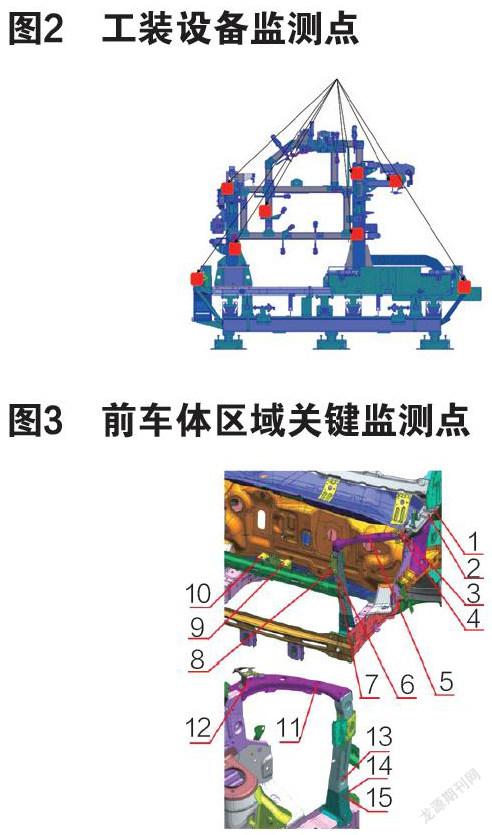

(1)設備尺寸鏈在線監測:對產線關鍵工裝設備定位位置及其輸送定位一致性、車型夾具定位切換接口、設備(圖2)層級尺寸鏈進行在線監測。(2)車身關鍵測點在線監測:圖3為車身測點區域是前大燈,發動機蓋,翼子板,車門等重要的安裝匹配區,此位置的制造尺寸精度影響整車前部的安裝匹配。(3)測量方法:利用激光位移傳感器對工裝設備進行位置精度測量;利用3D雙目結構光視覺系統對車身關鍵測點進行尺寸精度測量。(4)分析規則:根據產品GD&T公差標準進行上下極限偏差設定,超過此控制線及時報警;根據上下線閾值及以往測量經驗,建立預警、報警區間,測點數據波動超差及異常主動預警提示相關區域關注;(5)效果呈現:在關鍵工位線旁、質量控制中心、車間區域設置相關可視化看板,對關聯車身數據實時采集與效果呈現;對預警及報警信息,在APP、WEB端實時提醒,信息反饋到管理決策人與操作者。

3 影響因素分析與優化措施

將工況下關鍵裝備尺寸鏈的定位精度實時監控,因關鍵工裝設備定位精度相對穩定,僅作為準確鎖定故障或異常波動位置、方便追溯的依據,本文不做重點介紹。

機器視覺技術應用在精度測量領域的成熟度相對不高,且系統數據采集的精度是影響系統判斷效果的關鍵,其數據采集準確性、精度高低、穩定性、分辨率、數據算法、標定方法等都直接影響測量精度及使用效果,因此本文針對視覺系統與激光跟蹤儀進行測試精度對比。

3.1 數據對比分析

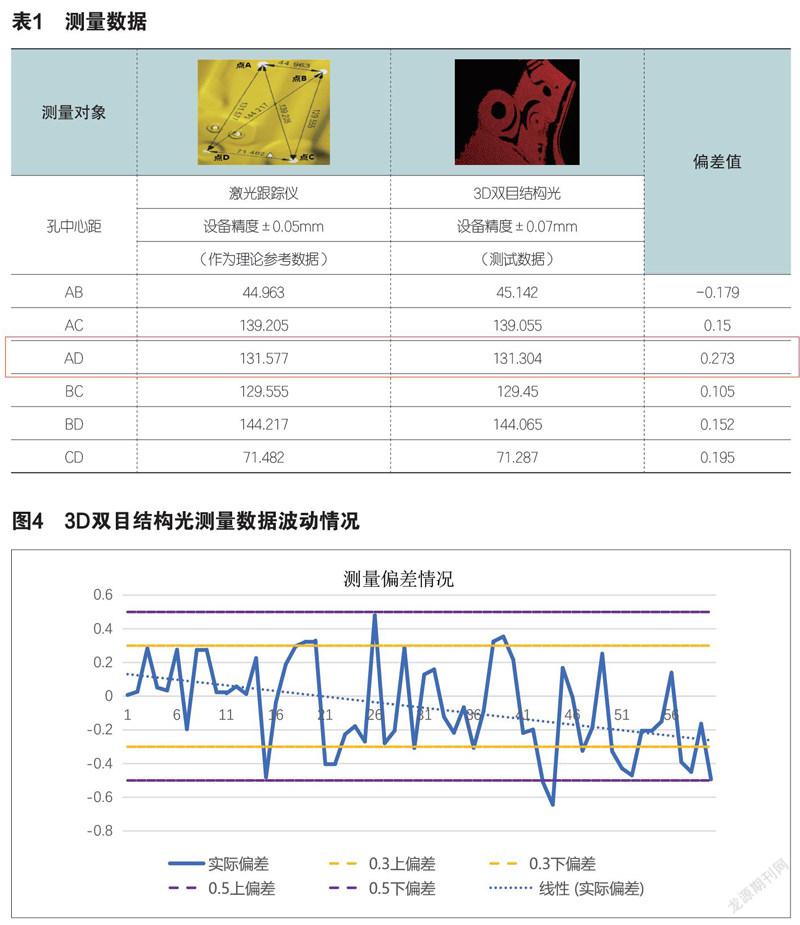

將兩種測量方法進行對比,取100次測量平均值,測量數據如下表1,3D雙目結構光相對激光跟蹤儀的測量最大偏差有0.273mm。

同時,對同一組孔中心距進行測量,對3D雙目結構光測量的100組數據進行可靠性分析,其趨勢如下圖4所示。

3.2 影響因素與優化措施

(a)測量距離優化;待測表面與相機的測量距離越小則精度越高、拍攝范圍縮小,反之亦然[1],通過減少測量距離提升精度。

(b)測量角度優化;檢查仿真環境相機與待測表面的法相夾角有20°以上,調整機器人帶相機拍攝時的工作角度,控制到10°以內。

(c)標定方法優化:在零部件測量中,我們選擇了轉換為世界坐標來達到未失真的測量[2]。利用標定板預先將相機標定好,現場僅需手眼標定將視覺系統坐標原點與工具側機器人坐標原點擬合,手眼標定化繁為簡不走復雜的軌跡只走簡單不同角度的12點平移標定實現,為降低系統誤差,多次標定取平均值并以激光跟蹤儀論證系統測量精度來確定標定精度。

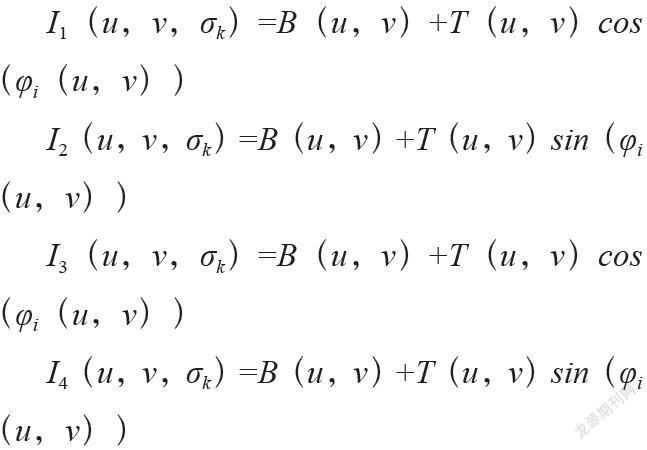

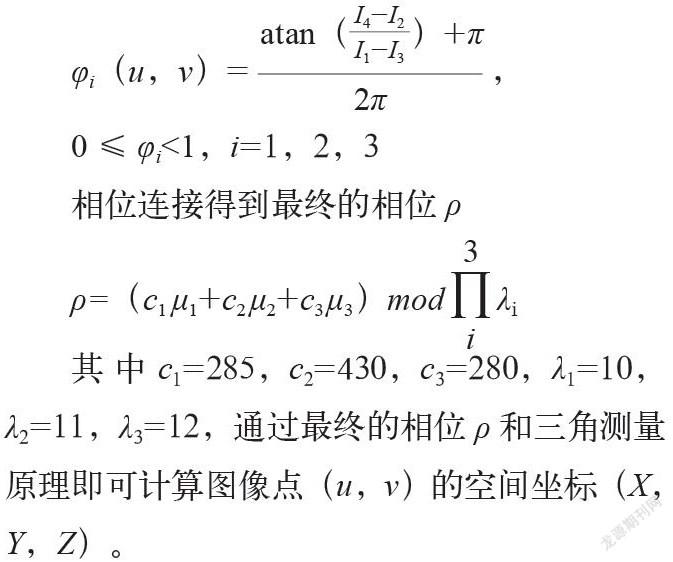

(d)點云算法優化:3D相機采用多頻插補相位法來構建高精度點云,假設投影三組(i=1,2,3)光柵圖像,每組四幅光柵圖像,對應的光強分別為:

I1(u,v,σk)=B(u,v)+T(u,v)cos(φi(u,v))

I2(u,v,σk)=B(u,v)+T(u,v)sin(φi(u,v))

I3(u,v,σk)=B(u,v)+T(u,v)cos(φi(u,v))

I4(u,v,σk)=B(u,v)+T(u,v)sin(φi(u,v))

其中,I為光強函數,B表示背景光強,T表示條紋的調制幅值,φi(u,v)表示(u,v)點對應的相位值,σk表示相位值,聯立以上方程,可解出(x,y)處的四個相位:

相位連接得到最終的相位ρ

其中c1=285,c2=430,c3=280,λ1=10,λ2=11,λ3=12,通過最終的相位ρ和三角測量原理即可計算圖像點(u,v)的空間坐標(X,Y,Z)。

通過提升相機分辨率從130W至500W,縮小測量視野范圍至50mmx50mm,從而提高點云的稠密度且精度可達0.02mm。為應對復雜表面的零件,特別是光澤和無光澤共存的場景,采用了打2組不同級別亮度的結構光和對應不同相機曝光來提高點云的稠密度和完整性。針對噪聲采用了KD-Tree和隨機一致性濾波進行降噪處理。

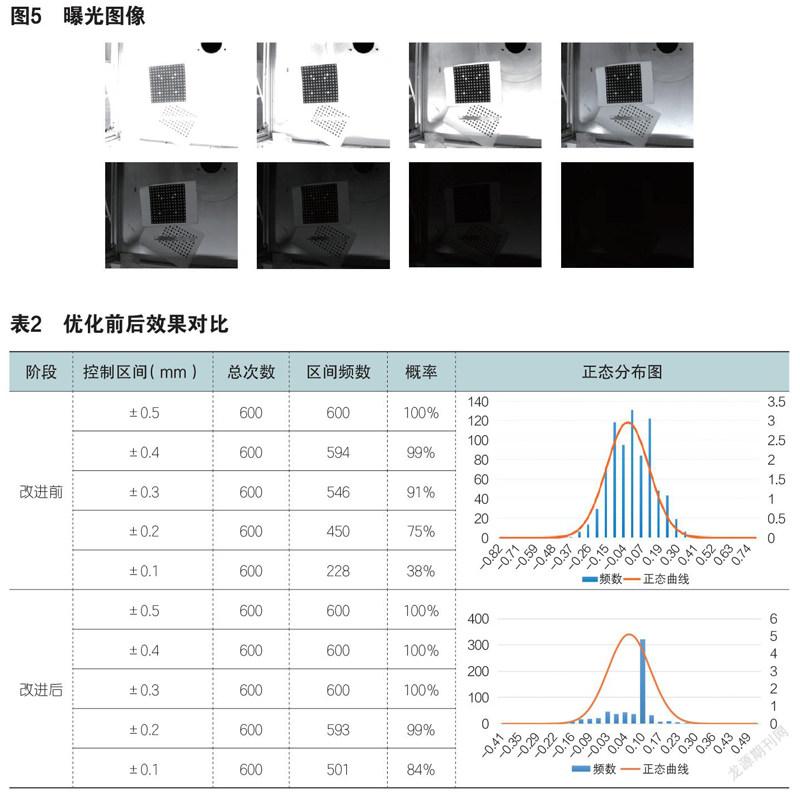

(e)相機曝光調整:圖像邊緣在增加合理波段的濾光片后,相機的圖像穩定性較高,圖像的邊緣也相對穩定,因此只需調好適當的相機曝光即可,算法邊緣本身無需優化。另外目前圖像的邊緣測量算法在定位測量中僅占據較少的權重,對算法的穩定性沒有關鍵的影響。算法上采用多重曝光方式生成高動態圖像,首先拍攝8張不同曝光圖像,如下圖5所示。

為了恢復整個場景的高動態范圍輻照,將所有多曝光LDR像素用于輻照求取。將所有LDR中的像素由灰度值轉為輻照值,再把相同像素位置的輻照值相加,相同像素位置的權重相加,通過指數函數exp求得最終HDRI對應像素位置的輻照值。融合效果如下圖6所示:物理上增加合理波段的濾光片和偏振片,提高邊緣質量以及抗光照變化和抑制反光的能力,因此調好適當的相機曝光即可。

4 效果評價

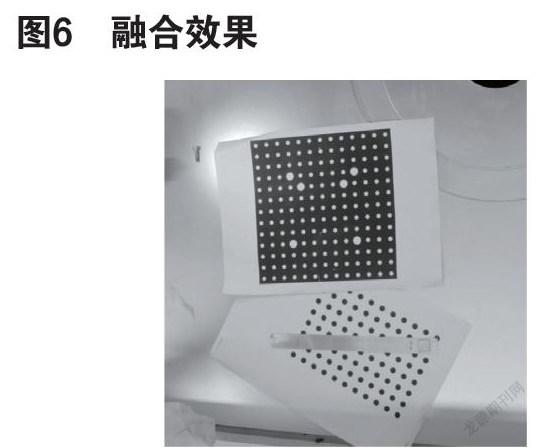

綜合上述的優化措施,改進前系統的測量精度在±0.3mm以內的水平僅有91%,通過優化措施實施驗證后,測量精度在0.3mm以內的水平提升至100%;對比數據如表2所示。

本文通過對車身在線尺寸測量的方法驗證,對機器視覺測量技術的影響因子分析優化,系統測量精度有效提升至±0.3mm以內,具備應用推廣基礎。本技術具備柔性化、自動化、智能化及關鍵區域測量符合高節拍生產要求等優點,不僅能測量車身關鍵區域尺寸,而且對車身尺寸變化趨勢進行統計預測,同時對快速排查追溯問題原因提供依據,尺寸超差報警,異常波動閥值預警功能,能夠及時為工藝改進及問題快速響應提供依據,此方法具有推廣價值,符合未來車身制造的發展趨勢與需求。

參考文獻:

[1]莫之劍,范彥斌,全燕鳴. 基于機器視覺產品尺寸在線測量的實踐研究[J]. 佛山科學技術學院學報(自然科學版),2006,24(1):25-28. DOI:10.3969/j.issn.1008-0171.2006.01.007.

[2]鄢國林,付軍,楊亞寧. 基于機器視覺的零部件尺寸測量技術[J]. 科技創新與應用,2013(32):112-112.

作者簡介

董學羽:(1988—),男,黑龍江省綏化人,工程師、本科,主要從事車身制造領域,焊裝生產線焊接關鍵技術、總拼裝備關鍵技術,制造系統數字化轉型與創新應用研究等工作。

陳周生:男,高級工程師,本科學位。研究方向:車身制造領域技術開發、制造系統數字化。

聶 嘉:(1994—),男,重慶人,工程師,本科學位。研究方向:工業自動化控制,制造系統數字化。