一種快速拆裝零部件的結構改進

于 婷

(中核(天津)機械有限公司,天津 300000)

0 引言

隨著人力成本的不斷提高和制造企業競爭壓力的逐漸增大,如何提高生產效率,降低生產成本是生產制造類企業迫在眉睫且必須持續開展的工作重點,在批量生產或試驗過程中,通過對零部件或者工裝設備結構進行改進,在保證產品質量的前提下,有效降低勞動者的勞動強度,提高生產效率,成為企業盈利的突破口。本文通過對生產試驗全過程進行分析,對零部件進行結構改進,有效縮短降低了批量生產試驗過程中的拆裝時間,實現了降本增效。

1 背景

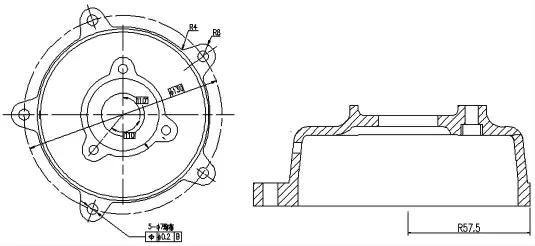

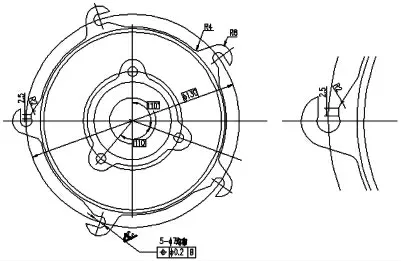

在生產制造企業,因生產需要,需反復拆裝零部件進行試驗,其中一種零部件罩,結構如圖1 所示。

圖1 罩

安裝過程:雙手拿取罩,水平將罩穿過5 個M6 雙頭螺柱安裝至設備上,拿取M6 一體螺母,依次安裝至5 個M6 雙頭螺柱并用手預緊,用電動扳手將M6 一體螺母依次對角緊固,確保罩安裝到位。

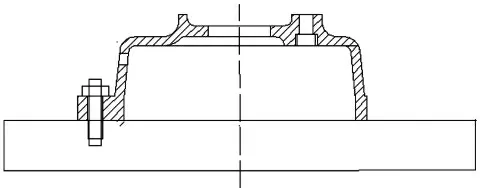

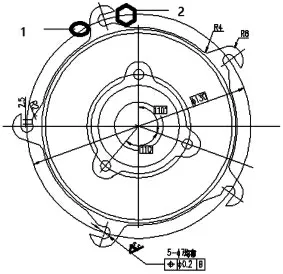

拆卸過程: 取電動扳手,對稱將M6 一體螺母松開,用手依次旋轉取下5 個M6 一體螺母,并放于專用容器內,雙手拿罩,豎直向上取下罩。裝配示意圖如圖2 所示。

圖2 安裝示意圖

整個拆裝過程,每個罩需要手動取螺母5 次,旋入螺母5 次,旋下螺母5 次,放入收納盒5 次,電動扳手緊固5 次,電動扳手松開5 次,生產過程,每天拆裝數百個罩,反復拆裝存在時間浪費。通過對整個拆裝工藝進行分析,對現有罩的結構進行結構改進,省去M6 一體螺母的拆卸、存放和安裝,同時新結構既能滿足生產過程中的技術要求,又能有效地縮短裝配時間,提高裝配效率,降低員工的勞動強度。

2 改進思路

罩的安裝主要通過螺柱螺母緊固,罩的緊固部位為?7 通孔,電動扳手緊固速度快且可以達到緊固扭矩,保證緊固要求,電動扳手緊固時間僅占裝配耗時的30%,在本次優化里不予考慮;在裝配過程中,手動安裝耗時長,占整個裝配時間的70%,而罩的拆裝為工藝執行的要求,無法優化;螺母的拆裝與取放耗時占整個裝配耗時的55%,為此考慮如何通過改進優化,取消螺母的拆裝與取放。為達到目標要求,通過分析,在罩的5 個?7 通孔上,沿圓心所在的圓開槽,在拆卸罩的過程中,用電動扳手對稱松開M6 一體螺母,不用拆下一體螺母,沿著罩上所開的槽手動旋出,以取下罩,安裝過程中,沿開槽方向旋入罩,用電動扳手對稱緊固一體螺母,實現安裝。

改進后預計效果:拆裝效率提升50%,拆裝過程中不得干涉。

3 改進與試驗

3.1 開槽方向的確定

罩在整個設備中的主要作用為:(1)罩安裝后,若發生試驗故障,對零部件起到保護作用,防止零部件產生較大位移,產生安全隱患;(2)與相配合的零部件起到緊固作用。對罩的結構改進,應充分考慮到設計要求,改進后不得影響罩的作用發揮。

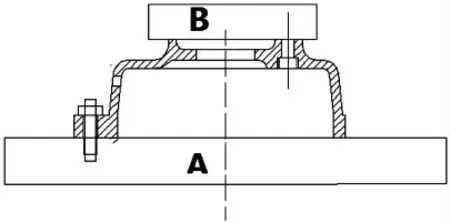

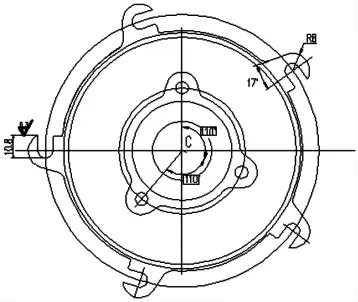

為保證性能要求,對設備運行原理及罩安裝結構進行分析,如圖3 所示,罩下部與零部件A 通過雙頭螺柱連接,上部通過螺栓與B 進行螺紋連接,若設備運行過程中發生故障,罩下方零部件會發生逆時針轉動,為保證罩在異常故障情況下不產生脫落風險,有效起到對內部零部件的保護,罩采用逆時針方向開槽至?7 孔圓心的設計,如圖4 所示,當發生故障時,下部零部件A 帶動雙頭螺柱逆時針轉動,給罩產生力,罩給雙頭螺柱一個反向作用力,防止零部件轉動,保證零部件A 與零部件B 的相對位置,避免產生安全隱患。

圖3 連接結構示意圖

圖4 受力示意圖

3.2 開槽結構設計

為保證M6 螺柱順利旋入,開槽寬度應大于雙頭螺柱直徑,為保證罩改進后強度,開槽寬度不宜過大,選擇與原通孔直徑保持一致,為7 mm,安裝時,改進后的罩避開雙頭螺柱,罩所在圓與五個雙頭螺柱所在的圓同心,罩順時針轉動,雙頭螺柱沿著槽進入原?7孔所在位置,擰緊螺母,完成安裝。通過分析,理論上此方案可行,為此,確定改進結構,并進行實驗驗證,根據試驗驗證情況,對結構進行完善,具體情況如下:

實驗一:

在罩的5 個?7 孔上,沿圓心所在的圓逆時針開槽至?7 孔圓心,開槽寬度7 mm,銳邊倒角,結構圖如圖5 所示。

圖5 實驗一結構圖

完成加工后,將改進后的罩按計劃進行安裝,在安裝過程中發現,當改進后的罩順時針旋轉至槽口位置時,與雙頭螺柱產生干涉,無法達到安裝要求。經分析,無法安裝的原因為:(1)人工安裝,無法保證罩嚴格按照圓心旋轉;(2) 所開的槽較長且旋轉過程中需要滿足五個雙頭螺柱均進入槽內,開槽過程未考慮安裝誤差,安轉過程雙頭螺柱包絡線與罩旋轉過程中槽的包絡線沖突無法達到順利安裝的需求。

針對該試驗情況,對罩結構進行進一步優化,在圖5 所示的結構基礎上,在罩安裝過程中,通過在雙頭螺柱旋入的方向上增加倒角來避免干涉。為此確定實驗二。

實驗二:

在罩的5 個?7 孔上,沿圓心所在的圓逆時針開槽至?7 孔圓心,槽寬7 mm,以?7 孔圓心為起點,沿罩外沿2.5 mm 處向罩圓心方向進行切削,角度為30°,并進行銳邊倒角,結構圖如圖6 所示。

圖6 實驗二結構圖

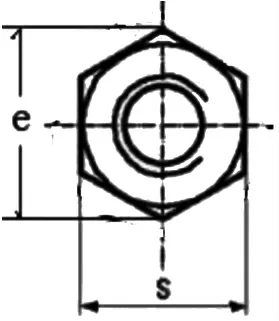

將完成加工后的罩進行試驗,罩順時針旋入,逆時針旋出,全過程均與五個雙頭螺柱無干涉,安裝螺母,模擬安裝和拆卸過程時發現,罩與螺母存在干涉,不能達到要求。通過分析,罩與螺母產生干涉的原因如下:如圖7 所示,由于罩在A 件安裝時,受到與A 件上其他零部件1 限制,只能在有限范圍內旋入旋出,在放入或取出罩的過程中,雙頭螺柱上的螺母尺寸與罩尺寸干涉,經查閱,如圖8 所示,M6 螺母S=10 mm,經換算,e 約11 mm,即,為保證罩可以順利裝入與取出,在受A 的1 件限制的位置處,罩不得與以雙頭螺柱圓心所在的R5.5 mm 范圍內區域產生干涉。為此,確定實驗三。

圖7 干涉示意圖

圖8 M6 螺母示意圖

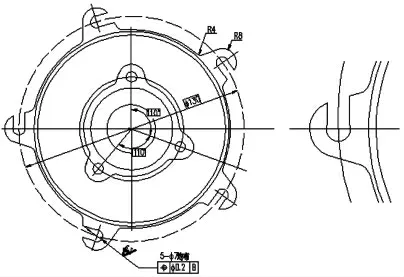

實驗三:

在罩的5 個?7 孔上,沿圓心所在的圓逆時針開槽至?7 孔圓心,槽寬7 mm,與遠離罩外圓的槽邊垂直方向,對罩進行切削,至罩?115 外圓處止,進行銳邊倒角,結構如圖9 所示。

圖9 實驗三結構圖

將加工完成的罩進行試驗,安裝與拆卸過程順利,無干涉情況出現,共進行100 次安裝拆卸實驗,平均用時4 min17 s,達到要求。

3.3 試驗驗證

為驗證改進后的罩使用情況,按照圖9 所示結構,制作罩20 個,與原有罩(如圖1 所示結構)20 個同步進行正常拆裝生產,對拆裝過程及安裝后設備運行情況進行對比分析,共進行200 次對比驗證試驗,結果如下:

(1)改進后的罩拆裝平均用時4 min17 s,原結構的罩拆裝平均用時9 min57 s,改進后的罩拆裝效率提升50%以上;(2)安裝改進前、改進后的罩的設備同時運行,設備運行過程穩定,改進后的罩生產數據與改進前一致,無異常,生產符合設計預期要求,結構的改進對設備運行沒有影響;(3) 采用改進后的罩的機器在運行時,進行破壞性試驗,驗證在機器失效時,改進后的罩的結構是否能滿足安全性能要求。通過試驗發現,機器失效時,改進后的罩與A 件無相對位移,罩無損傷,其安全性能滿足要求。

4 結語

(1)改進后的罩,在拆裝過程中,實現不拆除螺母即可拆裝罩,拆裝過程中不與其他零部件產生干涉,安裝完成及后續試驗過程中,罩緊固可靠,無松動;(2)拆裝時間平均用時4 min17 s,效率提升50%以上,有效降低了人員的勞動強度;(3)改進后的罩與原有結構的罩一起進行對比試驗,試驗過程數據無異常,達到預期效果,滿足生產要求。