脫氧合金化順序對大梁鋼氮含量控制的影響分析

徐劍 徐正彪 趙任 游加偉 李強剛 盛凱英

摘要:根據日照鋼鐵板材制造部生產實際,研究了轉爐脫氧合金化順序對大梁鋼轉爐工序氮含量控制的影響,提出改進意見并進行工業試驗,為高品質大梁鋼控氮給予指導意見。

關鍵詞:轉爐;脫氧合金化;氮含量

引言

隨著我國汽車制造業水平的快速發展,對鋼鐵原材料的質量也提出了更高的要求,提升鋼材潔凈度是當前鋼鐵企業的主要目標之一。除了耐熱和不銹鋼外,氮在大多數鋼種中被視為一種有害元素,其在鋼中的危害是多方面的[1]。

尤其是用于制造汽車縱梁、橫梁、加強梁、油箱掛梁、槽鋼或矩形管、橋殼、保險桿等構件的大梁鋼,該鋼種要求具有足夠的強韌性、良好的耐疲勞性、冷成型性和焊接性能,因此對雜質元素含量要求嚴格。對于大梁鋼而言,當氮含量較高時,氮與鐵原子結合生成Fe4N質點,并在α-Fe中以微細彌散的形式析出,增加了鋼材時效性趨勢,導致藍脆等現象發生,進而使鋼材的延展性、韌性、冷態加工等性能都得到不同程度的降低[2]。另一方面較高的氮含量易與鋼中的[Al]、[Ti]等元素形成夾雜物簇群,影響鋼的抗疲勞性能。因此,必須嚴格控制大梁鋼中氮含量。

本文根據日鋼板材制造部汽車大梁鋼生產數據,研究分析轉爐脫氧合金化順序對氮含量控制的影響,為優化合金加入順序、降低鋼中氮含量提供必要的技術支撐和指導。

1大梁鋼生產工藝狀況及氮含量控制水平

1.1轉爐工藝狀況

當前日鋼板材制造部大梁鋼生產工藝路線:轉爐→LF精煉→連鑄。

其中,轉爐工序吹煉末期脫氧及合金化主要合金為鋁錠及硅/錳系合金,其加入順序為:鋁錠→硅/錳系合金。

1.2大梁鋼氮含量控制水平

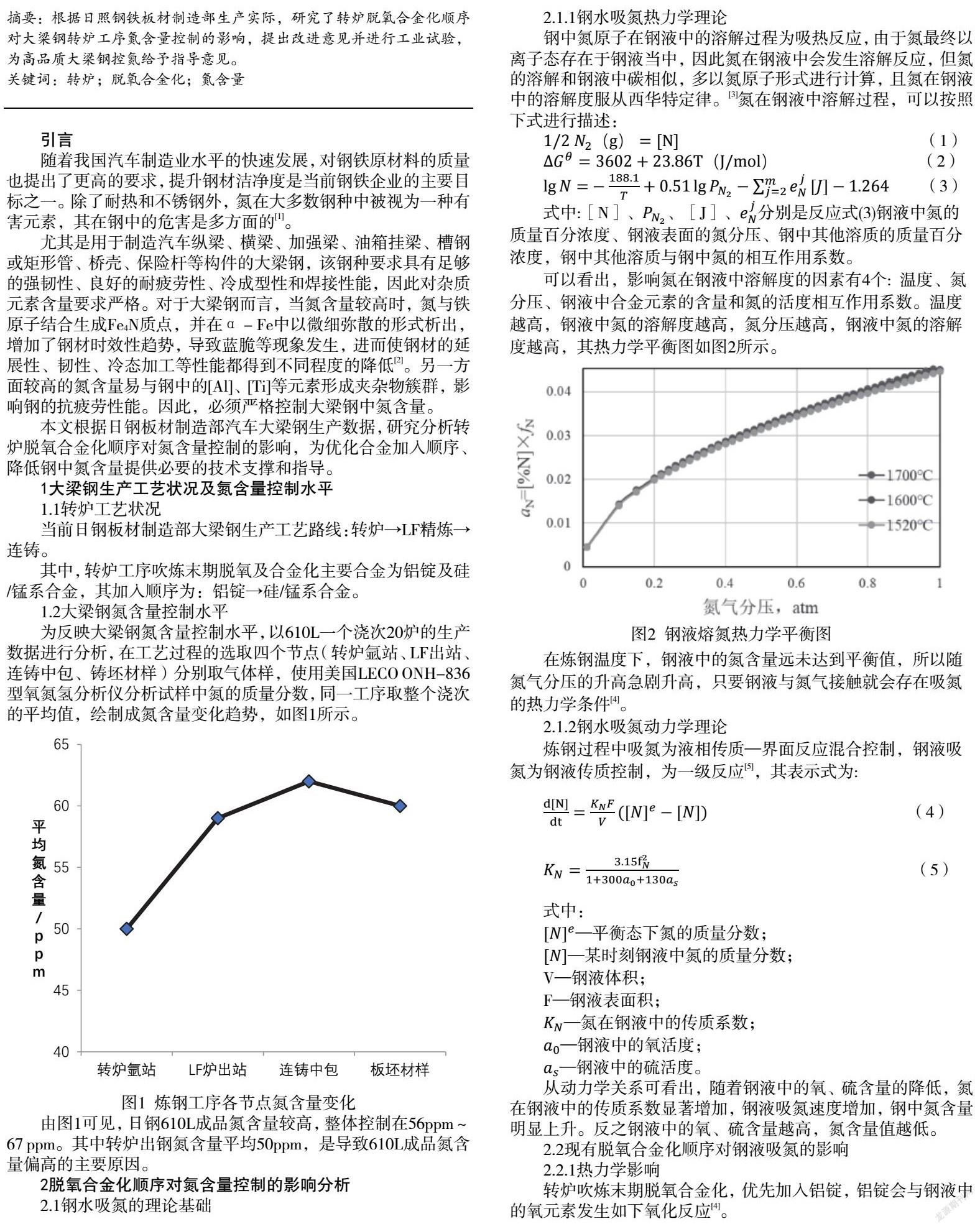

為反映大梁鋼氮含量控制水平,以610L一個澆次20爐的生產數據進行分析,在工藝過程的選取四個節點(轉爐氬站、LF出站、連鑄中包、鑄坯材樣)分別取氣體樣,使用美國LECO ONH-836型氧氮氫分析儀分析試樣中氮的質量分數,同一工序取整個澆次的平均值,繪制成氮含量變化趨勢,如圖1所示。

由圖1可見,日鋼610L成品氮含量較高,整體控制在56ppm~67 ppm。其中轉爐出鋼氮含量平均50ppm,是導致610L成品氮含量偏高的主要原因。

2脫氧合金化順序對氮含量控制的影響分析

2.1鋼水吸氮的理論基礎

2.1.1鋼水吸氮熱力學理論

鋼中氮原子在鋼液中的溶解過程為吸熱反應,由于氮最終以離子態存在于鋼液當中,因此氮在鋼液中會發生溶解反應,但氮的溶解和鋼液中碳相似,多以氮原子形式進行計算,且氮在鋼液中的溶解度服從西華特定律。[3]氮在鋼液中溶解過程,可以按照下式進行描述:

由公式(8)可見,隨著鋼液中鋁元素活度的增加,氮與鋁能夠形成比較穩定的AlN,從而促進了吸氮的發生。

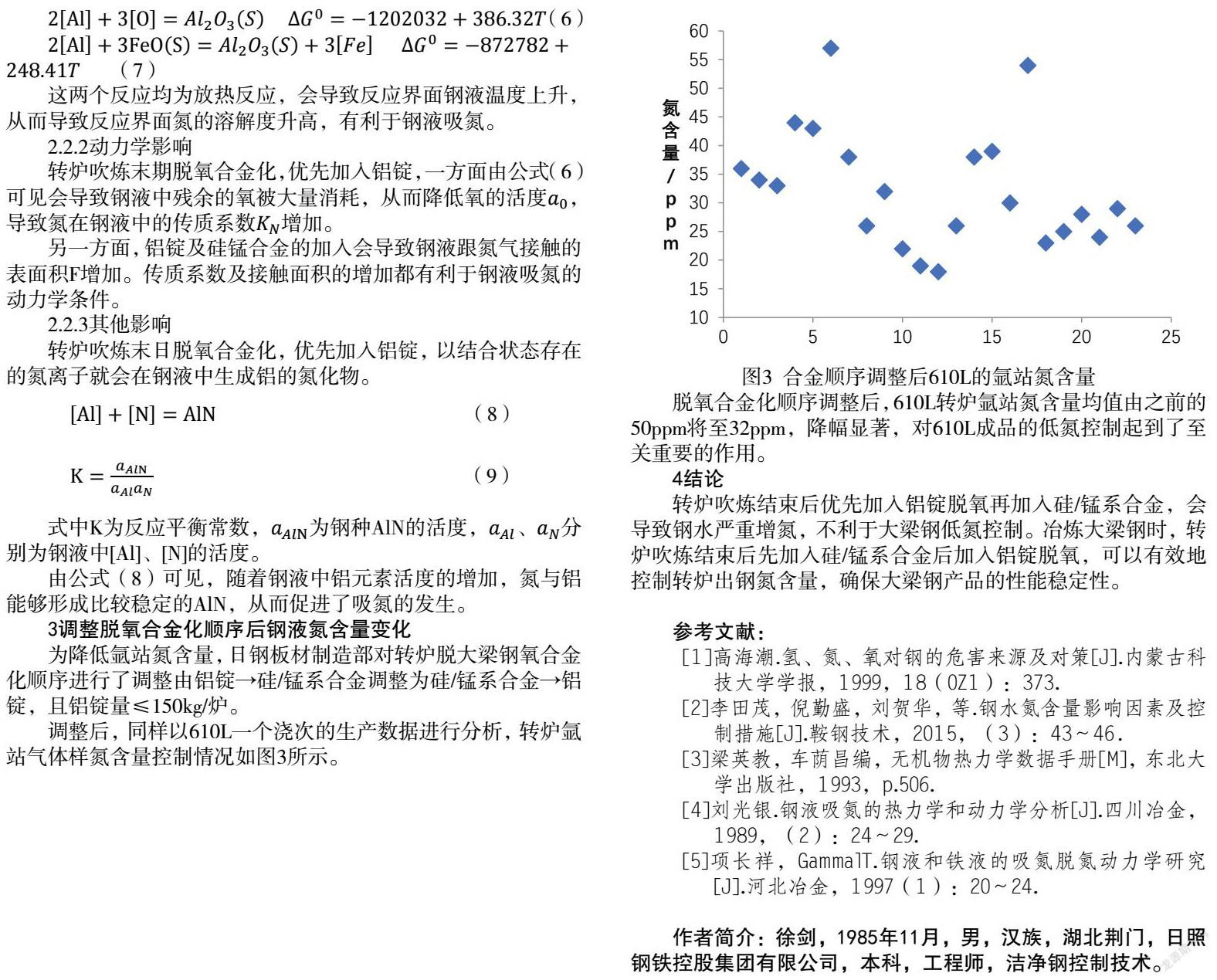

3調整脫氧合金化順序后鋼液氮含量變化

為降低氬站氮含量,日鋼板材制造部對轉爐脫大梁鋼氧合金化順序進行了調整由鋁錠→硅/錳系合金調整為硅/錳系合金→鋁錠,且鋁錠量≤150kg/爐。

調整后,同樣以610L一個澆次的生產數據進行分析,轉爐氬站氣體樣氮含量控制情況如圖3所示。

脫氧合金化順序調整后,610L轉爐氬站氮含量均值由之前的50ppm將至32ppm,降幅顯著,對610L成品的低氮控制起到了至關重要的作用。

4結論

轉爐吹煉結束后優先加入鋁錠脫氧再加入硅/錳系合金,會導致鋼水嚴重增氮,不利于大梁鋼低氮控制。冶煉大梁鋼時,轉爐吹煉結束后先加入硅/錳系合金后加入鋁錠脫氧,可以有效地控制轉爐出鋼氮含量,確保大梁鋼產品的性能穩定性。

參考文獻:

[1]高海潮.氫、氮、氧對鋼的危害來源及對策[J].內蒙古科技大學學報,1999,18(0Z1):373.

[2]李田茂,倪勤盛,劉賀華,等.鋼水氮含量影響因素及控制措施[J].鞍鋼技術,2015,(3):43~46.

[3]梁英教,車蔭昌編,無機物熱力學數據手冊[M],東北大學出版社,1993,p.506.

[4]劉光銀.鋼液吸氮的熱力學和動力學分析[J].四川冶金,1989,(2):24~29.

[5]項長祥,GammalT.鋼液和鐵液的吸氮脫氮動力學研究[J].河北冶金,1997(1):20~24.

作者簡介:徐劍,1985年11月,男,漢族,湖北荊門,日照鋼鐵控股集團有限公司,本科,工程師,潔凈鋼控制技術。