改進單神經元網絡PID算法下的車用輪轂電機控制系統仿真

陳哲明,陶 軍,莊威洋,鐘 誠

(1.重慶理工大學 汽車零部件先進制造技術教育部重點實驗室, 重慶 400054;2.重慶理工大學 車輛工程學院, 重慶 400054)

0 引言

輪轂電機傳動效率高、結構簡單,已經在電動汽車領域獲得了廣泛應用。相對于普通無刷電機大多采用控制簡單、成本低廉的六步方波驅動,車用輪轂電機大多采用換向轉矩脈動小的磁場定向控制。車用輪轂電機控制系統中,高性能的驅動控制器是至關重要的一部分,既決定了系統的響應速度,又影響電機的控制精度。傳統的比例、積分、微分控制算法因其結構簡單、易于工程實現被廣泛應用于各類控制系統。但輪轂電機是典型的多變量、高耦合性的非線性系統,傳統比例、積分、微分控制對于輪轂電機控制系統便不能達到理想的控制效果。車用輪轂電機一般采用外轉子式永磁同步電機,20世紀以來,控制領域的眾多學者提出了各種先進控制算法對永磁同步電機進行控制,其中典型的一些算法包括:模糊控制[1-2]、滑膜變結構控制[3-5]、自抗擾控制[6]、遺傳算法[7-8]、神經網絡算法[9-12]等。以上方法大多結構復雜、延遲性高或者參數調節困難,均未在永磁同步電機控制中獲得廣泛應用。

單神經元網絡是一種結構簡單的神經網絡,但仍具有神經網絡自學習與自適應的特性,且易于工程實現。凡占穩等[13]將單神經元PID控制算法應用到真空熱處理系統的溫度控制上,結果表明,單神經元PID算法對溫度控制更加穩健,具有更強的抗干擾能力和魯棒性。嚴友等[14]利用單神經元網絡PID設計了一種軌跡跟蹤控制器,并應用在農用車輛上,獲得了優秀的控制精度。尹洪橋等[15]利用一種單神經元PID,對無刷直流電機轉速環進行控制,結果表明,在該算法下電機有著更穩定的運行狀態以及更快的響應,證明了單神經元網絡在永磁同步電機的控制中有一定的應用前景。本文將建立車用輪轂永磁同步電機模型,搭建輪轂電機矢量控制雙閉環控制系統,在轉速環加入一種改進單神經元網絡PID控制算法,并與改進前單神經元網絡PID、傳統PID算法進行對比分析。

1 輪轂電機矢量控制模型的建立

在模型建立之前做出如下假設[16]:① 定子繞組采用星型接法,各繞組之間間隔120°的電角度;② 忽略定子鐵芯的磁飽和效應;③ 忽略定子與轉子的磁滯損耗和渦流損耗,永磁體轉子與定子之間無阻尼作用。

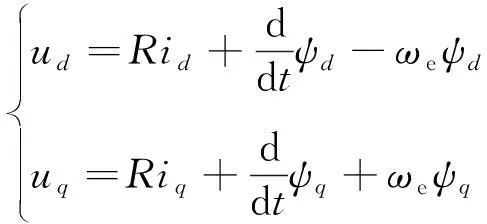

為了便于后期控制器的設計,在建立模型時,將自然坐標系下的數學模型通過Clark變換、Park變換后得到等效于轉子旋轉坐標系d-q軸下的數學模型,d軸與q軸的電壓方程為:

(1)

式中:ud、uq分別為定子電壓的d-q軸分量;id、iq分別為定子電流的d-q軸分量;R為定子電阻;Ψd、Ψq為定子磁鏈d-q軸分量;ωe為電角度。

定子磁鏈方程為:

(2)

式中:Ld、Lq分別為d-q軸的電感分量;ψf代表永磁體轉子磁鏈。

將式(2)代入式(1)得d-q軸下電壓方程:

(3)

電磁轉矩方程為:

(4)

式中:Te為電磁轉矩;Pn為電機極對數;id為勵磁電流,增加電機發熱造成能量損失,采用id=0的控制方法,則電磁力矩方程:

(5)

機械運動方程為:

(6)

式中:TL為負載轉矩;J為轉動慣量;B為黏滯摩擦因數。

2 單神經元網絡PID控制的原理及設計

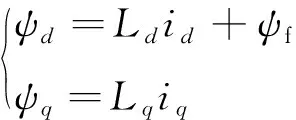

擁有自學習與自適應能力的單神經元構成的單神經元網絡PID控制算法,結構簡單且能適應各種變化,具有較強的魯棒性。單神經元網絡PID控制本質上就是將比例、積分、微分作為神經元的權值,并通過不同的學習規則來實現對權值的調整從而實現控制器自適應、自調整的功能。單神經元網絡PID控制算法的結構如圖1所示。

圖1 單神經元網絡PID結構框圖

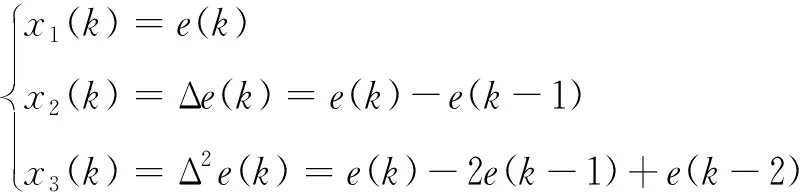

圖1中,狀態轉換器的輸入為給定值yd與被控對象輸出量y,兩者經狀態轉化后轉換成神經元的輸入量x1、x2、x3,并通過學習規則調整神經網絡的連接權值w1、w2、w3,單神經元PID算法正是通過對權值的調整來實現控制的自適應。狀態轉換輸出量x1、x2、x3定義為與系統誤差有關的變量:

(7)

式中:e(k)為當前時刻系統輸入輸出的誤差;e(k-1)為前一采樣時刻的誤差;e(k-2)為前2個采樣時刻的誤差,x1、x2、x3為誤差e(k)的不同狀態轉換值。由圖1,神經元輸入、輸出量之間的關系為:

(8)

式(8)與離散化的增量式PID的形式基本一致,區別僅僅在于增量式PID的比例、微分、積分系數一旦調整完成以后便不可改變,而單神經元可以通過自學習功能進行權值調整。正是因為w1、w2、w3可以根據被控對象的變化而調整,單神經元網絡PID可以提高控制系統的自適應能力,相比于傳統PID控制,它無需對被控對象進行精確建模,對具有不確定因素的控制系統,控制精度能顯著提高。

單神經元網絡PID控制算法在有監督的Hebb學習規則下的控制算法為:

(9)

(10)

權值的更新規則根據有監督的Hebb學習規則來進行:

(11)

式中:z(k)為神經元輸出誤差信號,取z(k)=e(k);ηP、ηI、ηD分別為比例、積分、微分權值的學習率。

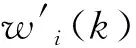

考慮到實際中權重系數的修改與e(k-2)的影響較小,且e(k-2)的存在將使算法的計算量大大增加,造成響應延遲。因此,在權值的更新規則中將xi(k)更改為與權重系數密切相關的[e(k)+Δe(k)],修改后的算法將顯著提高系統的收斂速度,調整后的權值更新算法如下:

(12)

自學習是單神經元網絡PID最大的特點,不同的學習規則對其性能的影響很大,所以改進學習規則算法對提高性能有較大影響。因此,引入最優控制理論中二次型誤差性能指標對控制器的學習規則進行優化,以提高輪轂電機的控制性能。

在最優控制理論中,采用二次型性能指標來設計控制規律,可以很好地得到所期望的控制效果。在單神經元網絡PID學習規則中引入誤差平方二次型性能指標,引入的性能指標函數如下:

(13)

權重系數的調整量Δwi(k)按照梯度下降的方式進行調整,即:

(14)

式中:ηi(i=P,I,D)為學習速率,

(15)

在計算中,?y(k)/u(k-1)通常難以計算,因此,采用符號函數sign(?y(k)/u(k-1))描述其變化趨勢。經改進后的學習規則算法為:

(16)

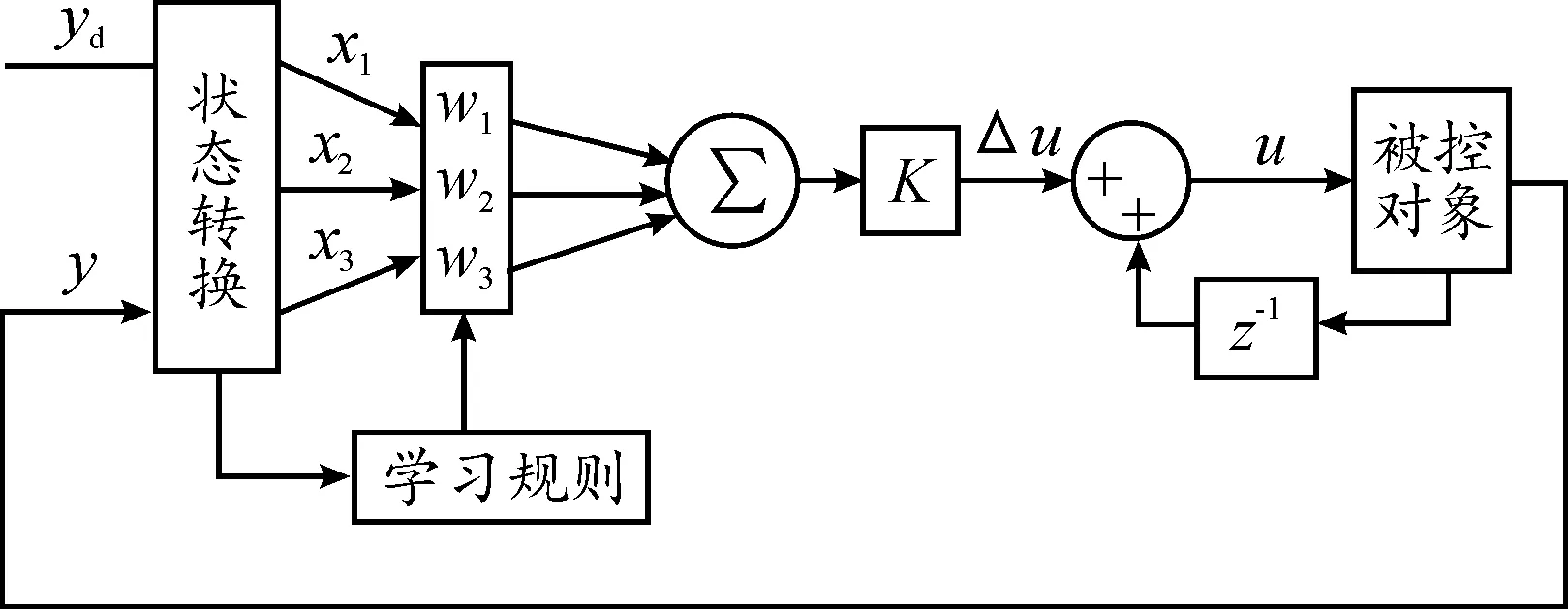

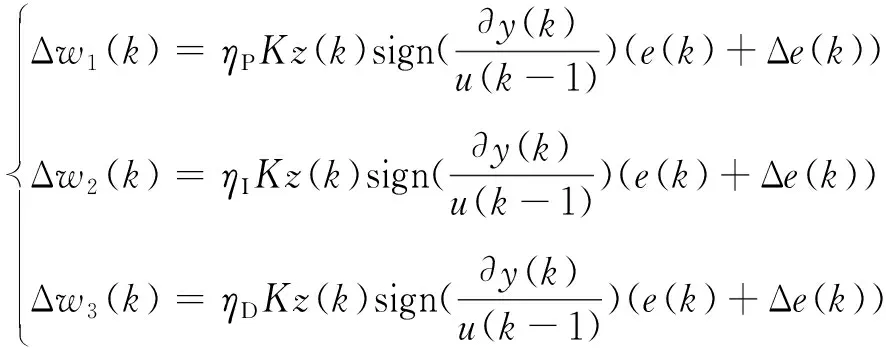

改進單神經元網絡PID控制器通過電機的目標轉速Nref與實際轉速Nr的偏差e作為控制器的輸入量,通過改進二次型誤差性能指標學習規則,自動調整控制器的比例、微分、積分權值,得到控制器的輸出u。控制器的輸出u經電流環運算得到電機的電壓控制信號實現電機轉速的閉環控制。改進單神經元網絡PID控制框圖如圖2。

圖2 改進單神經元網絡PID輪轂電機速度環控制框圖

3 仿真分析

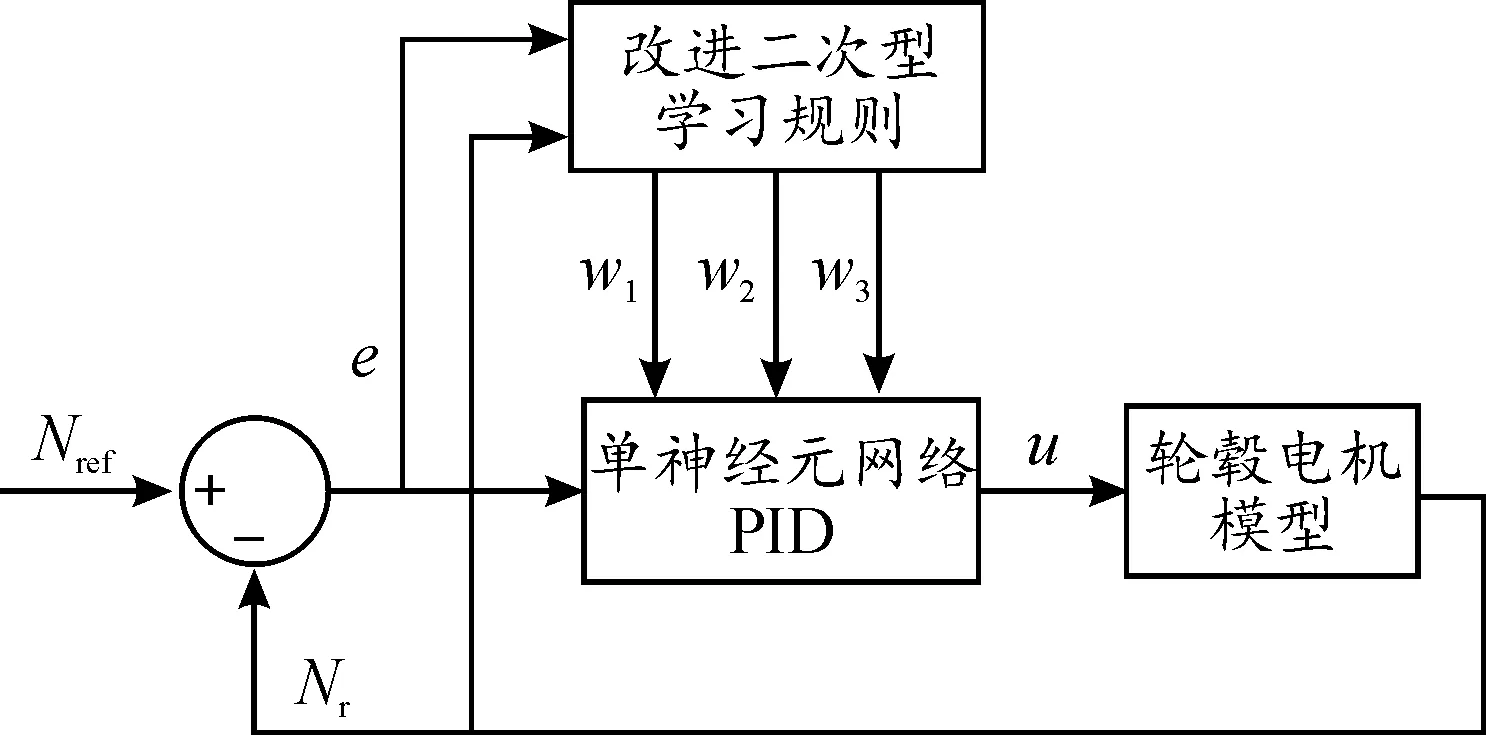

仿真研究中選擇的電機各項參數如表1所示。

表1 電機參數

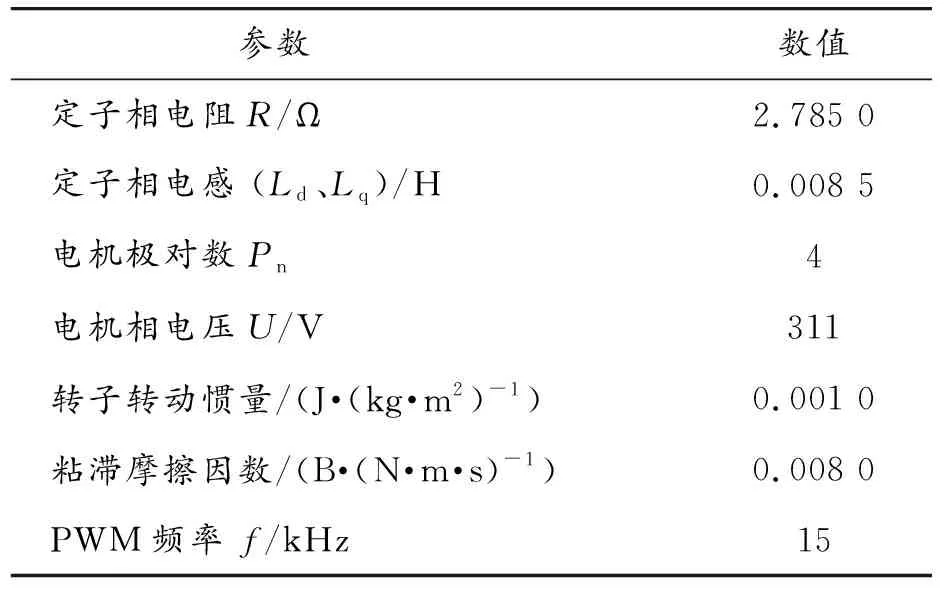

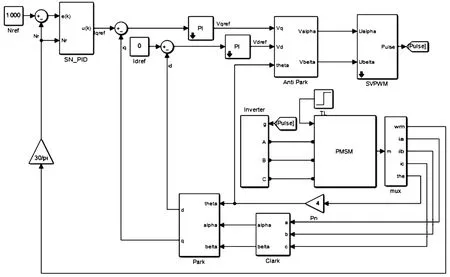

在Matlab/Simulink環境下建立輪轂電機矢量控制雙閉環模型,電流內環使用比例積分控制,并且在轉速環中加入改進單神經元網絡PID控制。建立的輪轂電機控制系統仿真模型如圖3。

圖3 輪轂電機控制系統仿真模型示意圖

圖3中,速度環SN_PID即為改進單神經元網絡PID控制器,在單神經元網絡PID算法的實現上采用Matlab中S-function函數進行編寫。在矢量控制速度環中分別對改進單神經元網絡PID控制、單神經元網絡PID控制、常規PID控制進行仿真,以分析改進單神經元網絡PID控制的可行性。

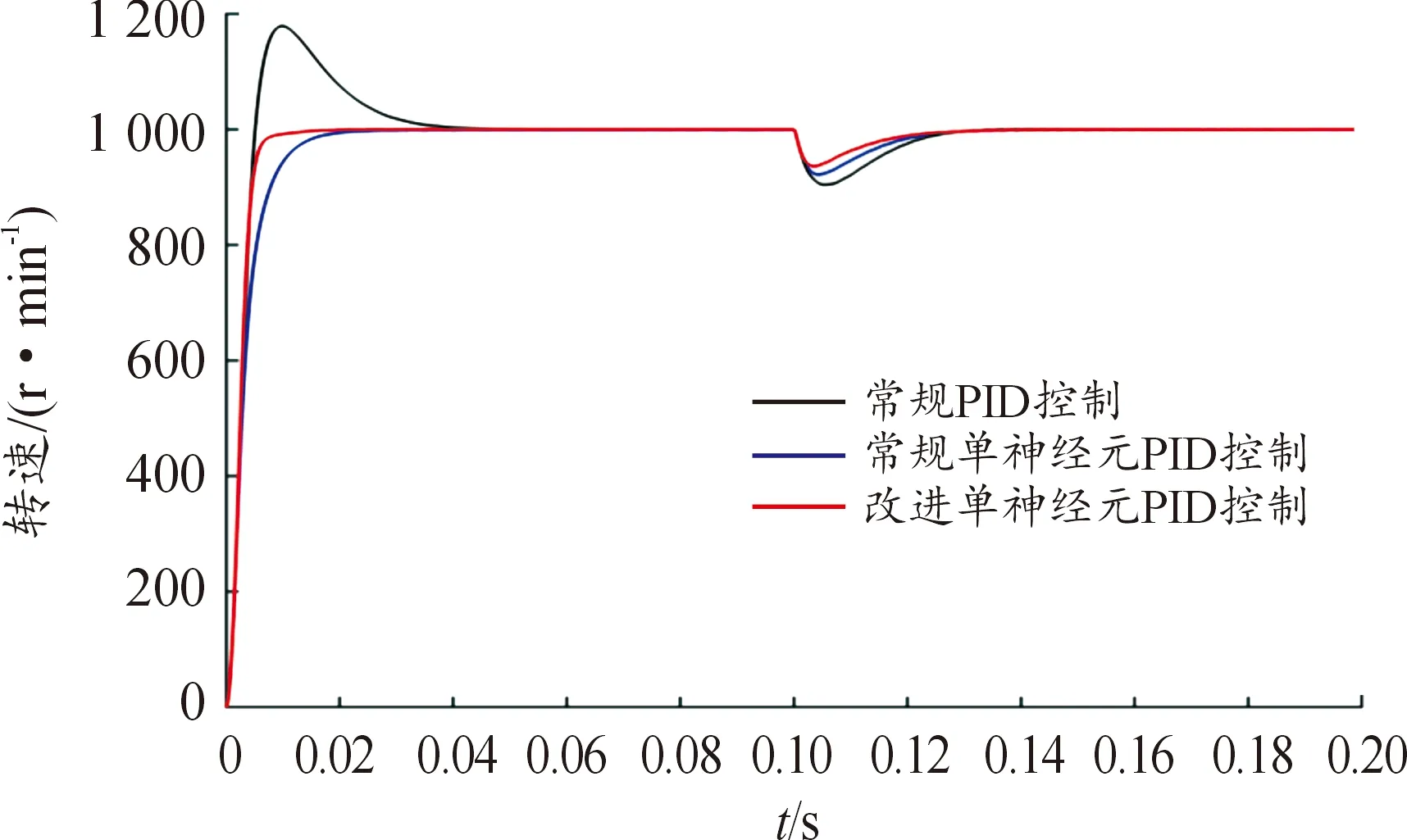

仿真時間設置為0.2 s,空載下啟動電機,t=0 s時刻,給定目標轉速1 000 r/min,轉速階躍響應曲線如圖4。

圖4 轉速階躍響應曲線

由圖4可知,當轉速給定為1 000 r/min時,常規PID的上升時間約為0.011 s,超調量約為17.9%,達到穩態的時間為0.045 s;常規單神經元網絡PID的上升時間與達到穩態的時間約為0.023 s;改進單神經元網絡PID的上升時間與達到穩態的時間約為0.012 s,2種單神經元網絡PID均幾乎沒有產生超調。

圖5是空載下轉速階躍響應時電磁力矩Te的變化曲線。由圖5可見,改進單神經元網絡PID控制相比于另外2種控制有更快的電磁力矩響應時間、較小的力矩波動,并且能更快地達到穩定運行狀態。

圖5 轉速階躍響應下電磁力變化曲線

設置目標為轉速1 000 r/min,在t=0 s時,空載起動; 0.1 s時施加負載轉矩至10 N·m,轉速響應與電磁轉矩響應如圖6、圖7所示。

圖6 負載改變下電機轉速響應曲線

在0.1 s處突然增加負載轉矩(圖6),常規PID控制下轉速下降約11.3%,單神經元網絡PID控制下轉速下降約9.6%;改進單神經元網絡PID轉速下降最少,約為7.1%。

圖7為不同算法下負載突變時的力矩響應曲線。3種控制算法下,電機啟動時都有明顯的轉矩突變,在t=0.1 s負載突變時,常規PID控制出現了較大的轉矩脈動(約17%),且恢復穩定運行狀態的時間也較長,約0.04 s。單神經元網絡PID控制與改進算法在負載突變時,轉矩脈動都很小,且改進單神經元網絡PID算法下電機能夠更快地進入穩態,約為0.01 s,改進前算法電機約0.02 s進入穩態。

圖7 電磁力矩響應曲線

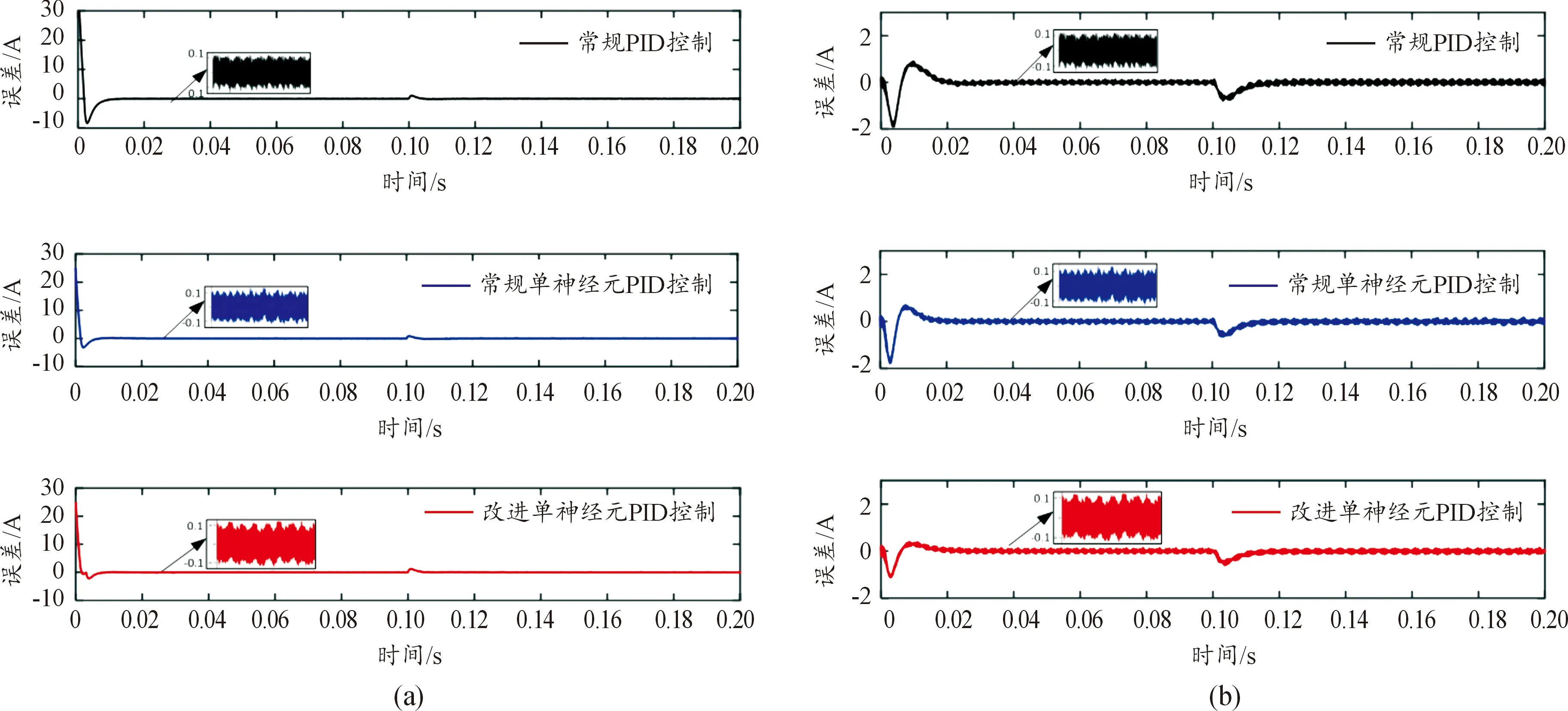

為了進一步分析3種控制方式的控制效果,在仿真工況2的基礎上繪制d-q軸電流響應的誤差時序圖,d軸、q軸的誤差時序曲線如圖8。

圖8 d、q軸電流響應誤差時序曲線

圖8中,(a)為q軸電流響應誤差曲線,(b)為d軸電流響應誤差曲線。由圖8可知,3種控制算法的電流誤差變化趨勢基本一致,d軸電流誤差除了在電機啟動時存在一定的波動以外,其余時間均在0 A值附近小幅度波動,波動幅值為±0.1 A;q軸電流誤差與d軸電流誤差類似,僅在電機啟動電流迅速增大時出現較大變化,其余時間均在0 A值附近小幅度波動,范圍也在±0.1 A。

同時,在負載擾動下,3種控制方法下d-q軸電流誤差的變化均較小,且能夠迅速回到誤差0 A值波動范圍內。但相對而言,在整個電流響應過程中,改進單神經元網絡PID的誤差波動更小,回到穩態的時間也更短,有更好的控制效果。

為更加直觀地比較3種控制方法下d-q軸電流響應的誤差情況,對圖8中d-q軸電流誤差數據進行RMS二次均方根運算處理,結果如表2所示。

表2 d-q軸電流誤差均方根值

綜上,在3種輪轂電機控制算法中,改進單神經元網絡PID控制相比于其他2種控制算法,在轉速階躍響應中達到穩態的時間最短,無超調量、運行更加穩定,且在負載突變條件下,改進單神經元網絡PID控制轉速下降最少、轉矩脈動更小,達到穩態的時間也更短。同時,在改進單神經元PID轉速環控制下,電機的d-q軸電流誤差均比常規PID控制及改進前控制算法更小。

4 結論

基于車用輪轂電機矢量控制的模型進行分析,將最優控制理論中的二次型性能指標引入到單神經元網絡PID控制中,改進單神經元網絡PID控制算法,并將其應用到輪轂電機矢量控制的速度環中,并通過仿真對比分析該算法與常規PID、常規單神經元網絡PID的控制性能,得出以下結論:

1) 針對輪轂電機這種非線性、強耦合的被控對象,常規PID控制效果不佳。相比于常規PID控制,改進單神經元網絡PID控制在轉速階躍響應下具有無超調、更迅速到達穩態的優點,在負載擾動的情況下轉速下降也更小。

2) 相比于常規單神經元網絡PID控制,改進單神經元PID控制具有更高的響應速度,且在負載改變時,改進算法下的輪轂電機轉速、力矩均能夠以更快的速度達到穩態。

此外,在2種仿真工況下,改進單神經元網絡PID控制下電機的電磁力矩脈動、d-q軸電流誤差都較小,運行更加平穩。整個電機控制系統有較好的抗干擾能力和魯棒性。