新型軟磁材料的軸向磁通輪轂電機特性研究

常九健,王 晨,鄭昕昕,方建平,王曉林

(1.合肥工業大學 汽車與交通工程學院, 合肥 230009;2.合肥工業大學 智能制造技術研究院, 合肥 230009)

0 引言

與傳統的徑向磁通永磁電機相比,軸向磁通電機(axial flux permanent magnet,AFPM)具有功率密度高、結構緊湊、軸向長度短等特點,可以更好地適用于輪轂驅動[1-2]。定子無磁軛模塊化軸向磁通電機(yokeless and segmented armature,YASA)取消了定子磁軛,定子鐵芯采用獨立的模塊化設計,降低了鐵耗與電機質量,通過采用集中式繞組,縮短端部繞組,降低了銅損。由于YASA電機具有質量輕、鐵耗銅耗小、軸向磁路短、繞線方便等優點,已成為近年來新能源輪轂驅動的研究熱點[3-5]。

軸向磁通永磁同步電機(AFPM)技術發展較早,但由于其特殊的定子拓撲結構,工藝與材料的落后一直限制著AFPM的發展。隨著技術的不斷發展,近些年定子結構已經可以采用不同的材料、不同的工藝進行制造。粉末冶金材料(SMC)具有低渦流損耗、各向同性以及易于復雜結構的制造等優點,常作為AFPM電機定子材料,通過軟磁粉末在模具中壓制而成。高性能硅鋼片也可以通過卷制、疊壓等方法制成不同拓撲結構的定子鐵芯[6-8]。取向硅鋼材料由于其具有明顯的磁各向異性,尤其是沿軋制方向具有極低損耗和高磁導率,而其他方向電磁特性較差、鐵損很高[9],所以主要是用于磁化方向單一的各種變壓器、互感器等設備上。而對于定子鐵芯磁化方向單一的AFPM電機,取向硅鋼又進入了研究人員的視野。

Kim等[10]分別對采用電工硅鋼與SMC材料的軸向磁通電機進行了比較,給出了SMC材料的AFPM的工作區域。Liu 等[11]提出了一種高性能軸向磁通電機,分別采用SMC和電工硅鋼作為定子材料,比較了2種電機的輸出轉矩能力與功率因數,并指出采用SMC材料的AFPM電機性能可以得到較大改善。近年來,有學者對取向硅鋼應用于AFPM進行了研究,王政[12]對無取向硅鋼和取向硅鋼材料Torus-NN 型電機在空載與負載下的電機電磁性能進行了比較,馬霽旻等[13-14]通過準三維解析法對取向硅鋼的軸向磁通開關磁阻電機進行了分析與設計,又通過對比分析,得出基于有取向鋼材料的電機平均轉矩提高了11.7%,鐵耗降低了15.8%,最后通過優化進一步提高了電機的電磁性能。

上述研究主要從較為宏觀的角度,如平均轉矩、鐵損等對不同材料下的電機進行對比分析。YASA電機具有磁通量大、易于飽和的特點,有必要探究不同材料對YASA電機飽和特性的影響。目前,對于YASA電機多種材料的對比研究很少。

首先對定子無磁軛軸向磁通輪轂電機進行了建模與介紹;然后通過對比分析各材料性能,介紹3種材料各自的特點;基于YASA電機電磁模型對磁路、氣隙磁密、反電動勢、電磁轉矩和定子鐵耗進行研究;之后通過Fluent軟件對3種電機進行溫度場分析;最后通過對比,綜合選用一種材料制成YASA樣機,并驗證分析結果。

1 YASA輪轂電機建模

AFPM結構形式多種多樣,其中YASA電機有軸向長度段、功率密度高等優點,適用于輪轂驅動。基于某臺20極18槽、雙轉子單定子無磁軛軸向磁通水冷電機進行材料對比研究,如圖1所示。圖2為YASA輪轂電機內部磁場走向示意圖。

2 材料性能

所研究的3種材料分別是非取向鋼、取向鋼和軟磁復合材料中較為典型的一種,其牌號分別為M350-50A、B20R070、700HR 5P。3種材料的BH曲線如圖3(a)。可以看出,3種材料的磁化能力以及飽和點均不同,其中取向鋼沿軋制方向的磁化能力最強、飽和點最高,其次為非取向鋼,SMC材料該方面性能最差。而從圖3(b)可以看出,取向鋼材料隨著磁化方向偏移,磁化能力不斷下降,最低點處僅為軋制方向的1/2左右。

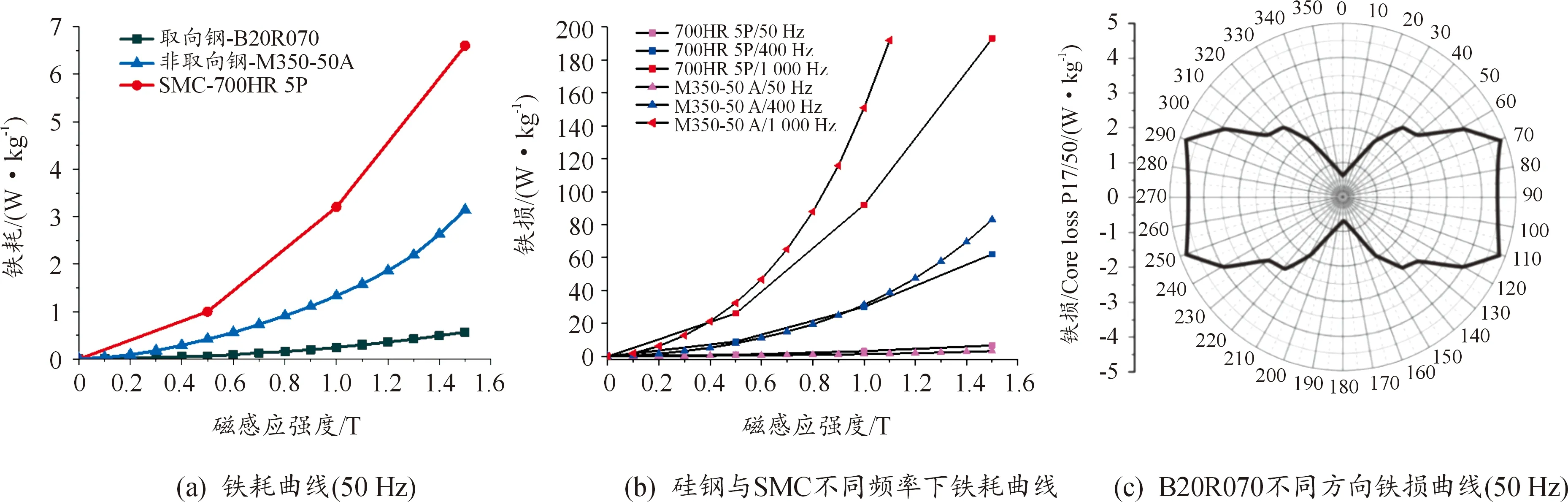

3種材料的鐵耗性能如圖4所示,由圖4(a)可以看出,頻率為50 Hz下,取向鋼材料在沿軋制方向的鐵耗極低,非取向鋼次之,SMC鐵損值最大;而從圖4(b)中可以看出,隨著頻率的增加,SMC材料鐵損上升梯度小于硅鋼片,在1 000 Hz時SMC鐵損性能優于硅鋼片;從圖4(c)中可以看出,取向鋼B20R070鐵損隨著角度的偏移,單位鐵損急劇增加,最大單位鐵損是軋制方向的近10倍。

通過對上述材料性能的分析,可以總結出以下特點:① 取向鋼材料在軋制方向的磁化性能與鐵耗都明顯優于其他2種材料,且擁有更高飽和點,但是隨著方向的偏移,性能不斷降低,甚至劣于其他2種材料;② SMC材料磁化性能較差,易飽和,且在低頻時的鐵損較大,高頻時才能發揮其渦流損耗低的優點。

圖3 磁化性能曲線

圖4 鐵耗性能曲線

3 電磁性能分析

3.1 磁路分析

在YASA電機于中徑處做周向截面并展開得到2D等效模型,仿真得到的3種材料的電機空載磁路,如圖5所示。非取向鋼與SMC所制成的電機磁力線走向大致相同,而取向鋼電機磁路與其他2種材料電機具有明顯差異。主要體現在:當永磁體與鐵芯存在偏置,磁場由永磁體經過氣隙進入取向鋼制成的鐵芯時,磁力線走向會在定子軸向兩端立刻偏轉較大角度,直至磁力線與軸向平行,鐵芯中部位置磁力線幾乎沿軸向方向,這與取向鋼偏離軋制方向的磁化能力弱于軋制方向有關;而其他2種材料的電機在磁場進入鐵芯后,方向變化較為平緩,鐵芯中部磁力線呈一定弧形。

圖5 2D等效電機磁路曲線

3.2 軸向氣隙磁密與反電動勢分析

3種電機中徑處軸向氣隙磁密分布如圖6所示。可以看出,2種各向同性材料700HR5P與M350-50A所制成的電機中徑處氣隙磁密波形基本重合;而取向鋼B20R070材料電機氣隙磁密波形與其他2種材料存在較大差別。

圖6 空載氣隙軸向磁密曲線

永磁電機空載反電動勢是評價電機性能與指標的重要參數,計算公式如下:

E=4.44fNphkwnΦδ

(1)

式中:f、Nph、kwn、Φδ分別為電機頻率、匝數、繞組因數和氣隙磁通。由于3種材料電機頻率、匝數和繞組因數相同,空載反電動勢僅取決于氣隙磁通。

圖7為3種材料的電機在額定轉速700 r/min下的空載反電動勢波形曲線。

圖7 空載反電動勢波形曲線

表1為傅里葉分解后的各次諧波分量以及畸變率(THD)。從圖7的標記①處可以看出,SMC材料電機反電動勢幅值小于非取向鋼電機,兩者波形類似;而取向鋼材料電機反電動勢波形畸變較大。從表1中可以看出,M350-50A材料電機反電動勢基波最大,幅值為140.13 V;取向鋼B20R070電機基波幅值與M350-50A材料電機基本相同,但是波形畸變率卻明顯高于其他二者;SMC材料電機基波幅值最小,但畸變率也相對較小。

表1 反電動勢諧波分量

3.3 輸出轉矩與飽和特性分析

YASA輪轂電機結構緊湊,功率密度大,散熱要求高,又因為定子鐵芯無磁軛模塊化設計,YASA電機相鄰定子鐵芯間設置翅片用于固定和散熱,如圖8所示,電機散熱效率高,且結構強度大。由于翅片布置于相鄰鐵芯之間,占用了槽內空間,故定子鐵芯寬度有所減小,增加了定子鐵芯飽和的風險。

圖8 定子固定及冷卻翅片布置示意圖

圖9為3種電機電磁轉矩隨電流變化曲線。可以看出,在小電流激勵下,3種電機轉矩隨電流線性變化,SMC材料電機轉矩略小于其他兩者,這與上述反電動勢基波幅值大小相符;隨著電流增加,700HR 5P、M350-50A、B20R070材料電機先后在120、150、180 A電流附近轉矩發生較為明顯的非線性變化,電流240 A下取向鋼材料電機與SMC材料電機輸出轉矩相差60.4 N·m。因此,SMC材料用于高功率密度電機時需要注意其“易飽和”特點對電機的影響,而對于磁場方向較為單一的電機可以考慮利用取向鋼飽和點高的特點增大峰值轉矩,提升電機功率密度。

圖9 轉矩隨電流變化曲線

3.4 鐵耗分析

鐵芯在交變磁場中會產生鐵耗,可以通過Bertotti公式進行計算:

(2)

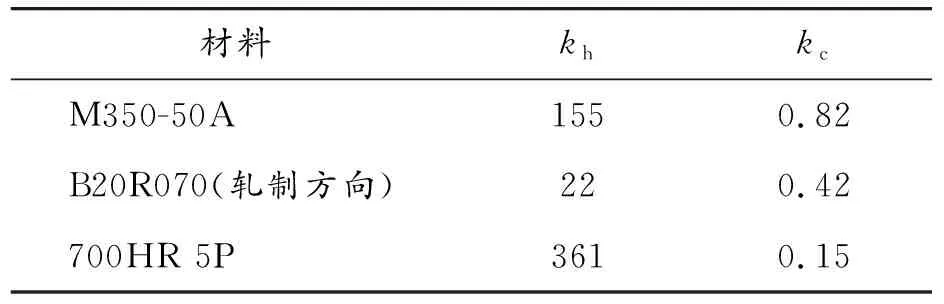

式中:Ph、Pc、Pe分別為鐵芯磁滯損耗、渦流損耗和附加損耗;kh、kc、ke分別是磁滯損耗系數、渦流損耗系數以及附加損耗系數;f為交變磁場頻率;Bm為鐵芯磁感應強度,低速電機中附加損耗較小。表2為3種材料擬合得到的磁滯損耗系數kh與渦流損耗系數kc,可以看出,取向鋼材料沿軋制方向的磁滯損耗系數極小;SMC材料的kh值最大,但是渦流損耗系數最小。

表2 磁滯損耗系數與渦流損耗系數

在120 A額定電流激勵下,3種材料制成的電機定子損耗隨轉速變化如圖10所示。可以看出,采用SMC材料的YASA電機在該轉速區間內鐵損最高,這是因為電機低轉速時磁滯損耗占整個鐵損的主要部分,而SMC材料的磁滯損耗系數最大;由取向鋼所制成的YASA電機在3種材料中鐵損最低,這得益于YASA電機定子磁化方向較為單一以及取向鋼材料沿軋制方向單位鐵損極低兩方面。

圖10 3種材料定子鐵芯損耗隨轉速變化曲線

進一步對定子鐵芯損耗分布進行分析。圖11為電機在120 A/700 r·min-1工況下,3種材料的定子鐵芯的鐵損分布云圖。可以看出,取向鋼定子鐵芯損耗分布呈現明顯的“兩端大,中間小”的特點,而其他2種材料的定子鐵芯的鐵損分布較為均勻。這是由于磁場經氣隙進入取向鋼材料定子鐵芯時,由于材料特性,在定子軸向兩端磁場方向變化梯度大,因此取向鋼定子軸向兩端磁場呈現“磁場強度大,非軸向磁場分量多”的特點,結合取向鋼偏離軋制方向時交流磁化鐵耗大的特點,定子鐵芯軸向兩端會產生較大的損耗。圖12為取向鋼定子鐵芯分為三段的鐵損分布,表3為三段鐵芯的具體損耗值與單位鐵損大小,可以看出,取向鋼定子兩端的單位鐵耗遠遠大于鐵芯中段。

圖11 120 A/700 r·min-1工況下定子鐵芯損耗

圖12 取向鋼定子鐵芯三段鐵損分布云圖

表3 取向鋼定子鐵芯三段鐵損值

4 溫度場分析

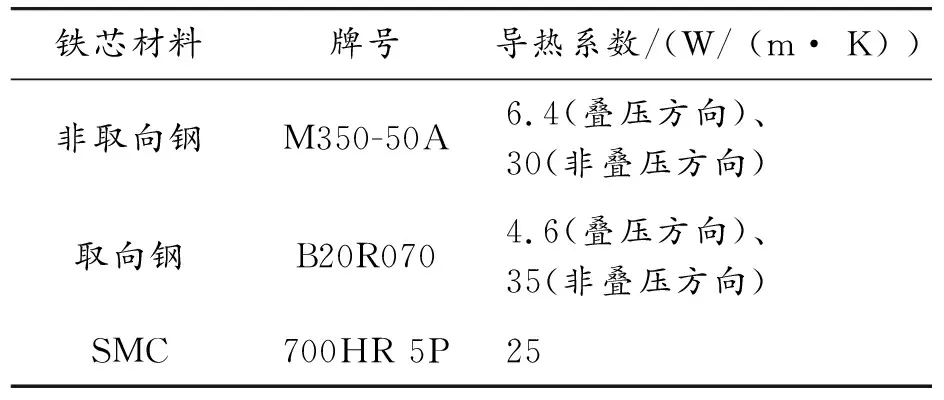

取向鋼與非取向鋼所制成的定子鐵芯都是通過薄鋼片疊壓而成,相鄰鋼片之間通過填充絕緣材料來隔斷電渦流,以至于定子鐵芯沿疊壓方向熱阻大,導熱系數呈各向異性;SMC定子鐵芯由粉末壓制而成,導熱系數各向同性。又由于各材料的電磁性能有所差異,電機損耗及分布也有所不同,所以3種電機存在不同的溫度場。

分別對3種材料所制成的電機進行流體熱分析。仿真前需先對取向鋼鐵芯、非取向鋼鐵芯以及定子槽內材料進行等效處理。等效材料的導熱系數可通過以下公式計算:

(3)

式中:λi、δi為每種材料的導熱系數、等效厚度。材料等效后,3種定子鐵芯導熱系數列于表4中。由表4可以看出,由于取向硅鋼片更薄,疊壓系數較小,疊壓方向的導熱系數相對于非取向鋼偏小。

表4 定子鐵芯材料導熱系數

設置仿真條件如下:

1) 電機各損耗值由700 r·min-1/120 A工況下仿真得到,不考慮機械損耗和其他附加損耗;

2) 進水口溫度設置為35 ℃,進水口流量為 8 L/min;

3) 假設非取向鋼材料與SMC材料定子損耗分布較為均勻;取向鋼材料定子按照三段進行熱量施加;

4)假設銅線電阻在60 ℃下測量得到,不考慮溫度對繞組電阻的影響。

3種材料的電機定子溫度場分布如圖13所示,從各溫度場分布可以看出,由于冷卻方式的原因,3種電機均存在鐵芯外徑端部局部過熱情況;其中非取向鋼鐵芯與取向鋼鐵芯由于沿疊壓方向導熱系數小,導熱系數各向,導致鐵芯沿徑向向內溫度變化梯度大,非取向鋼鐵芯局部過熱點達115.2 ℃,取向鋼鐵芯略小;SMC材料由于導熱系數各向同性,鐵芯溫度分布較為均勻,鐵芯外徑端部熱量可以更好地沿徑向向內傳遞,局部過熱點可以得到較好的緩解,最高溫度僅為103.8 ℃,而鐵芯內徑端部最低溫度比其他兩者鐵芯高出 10 ℃左右。

圖13 定子鐵芯溫度場分布云圖

5 電磁方案對比與樣機實驗

仿真所得到的3種材料的YASA電機參數值列于表5中。從表中可以看出,取向鋼電機在3種電機中具有較大峰值轉矩與峰值功率,且效率較高,但是鐵芯的局部過熱點溫度高于SMC鐵芯。由于YASA電機用于車用輪轂驅動,為了盡可能地增大電機功率密度,最終選用取向鋼B20R070作為低轉速YASA電機定子的材料,并加工制造出樣機,如圖14所示。

表5 M350-50A、B20R070和700HR 3P電機參數

圖14 YASA樣機及定子實物

為了驗證仿真的正確性,對樣機進行了實驗測試,如圖15所示。采用“id=0控制策略”,測試結果列于表6中。

圖15 輪轂電機測試場景

表6 樣機測試結果

可以看出,樣機測試參數與表5中B20R070取向鋼電機仿真參數有較好的對應,其中實測轉矩略小于仿真結果,這可能是由于工藝誤差等原因導致的;由于仿真未計及電機溫度變化對繞組銅耗的影響,故在效率方面,仿真結果偏大于實際值;溫度傳感器置于繞組兩側中,所測得溫度為95 ℃,符合熱仿真中溫度場分布。

6 結論

從不同角度對采用非取向鋼、取向鋼以及SMC材料的YASA輪轂電機進行了分析;當取向鋼材料作為定子材料時,電機磁場與其他2種材料有明顯區別,而非取向鋼和SMC電機磁場基本類似,僅在強度上有一定差異;3種電機在小電流激勵時,輸出轉矩基本相同(SMC電機略小),而在大電流激勵時,由于各材料飽和點的不同,取向鋼電機抗飽和能力最強,輸出轉矩較大;對比各電機鐵耗,SMC電機鐵損最大,非取向鋼電機次之,而采用取向鋼材料的YASA輪轂電機由于特殊的磁路結構結合取向鋼鐵損特性,在電機轉速區域內鐵損最小,但分布不均;在溫度場中,由于非取向鋼與取向鋼疊壓而成的定子鐵芯沿此方向導熱系數小,鐵芯外徑端部溫度明顯比各向同性的SMC鐵芯高;最后對比3種材料的電磁方案選擇取向鋼作為YASA輪轂電機定子材料并制作出樣機。