高壓升溫過程中煤油共煉體系油煤漿黏度變化研究

趙 鵬,馬博文

(1.煤炭科學技術研究院有限公司 煤化工分院,北京 100013;2.煤炭資源高效開采與潔凈利用國家重點實驗室,北京 100013;3.國家能源煤炭高效利用與節能減排技術裝備重點實驗室,北京 100013)

0 引 言

雙碳背景下,我國加速構建安全高效、綠色低碳的當代能源體系,能源轉型與能源安全關系密切,相當長時間內煤炭仍與可再生能源相互依存并支撐可再生能源的大規模消納需求[1-2]。能源稟賦狀態和社會經濟大發展決定了我國是全世界最大的煤炭生產國與消費國,我國的能源消費仍以煤炭為主,2021年煤炭占比高達56.9%,專家預測2030年我國煤炭占一次能源消費比重高達50%以上,而我國原油對外依存度在2021年已超73%[3]。現代煤化工致力于煤向油氣高效轉化,煤炭在補充石油資源不足、保障石油戰略安全方面發揮了極其重要的作用。煤炭清潔利用已取得重大進展[4-5],在煤制油領域中煤油共煉技術日益凸顯,對我國能源化工產業的可持續發展以及保障我國能源戰略安全意義重大。2014年9月,延長石油在榆林靖邊建成了全球首套45萬t/a煤油共煉工業示范裝置,于2015年1月1次打通全部工藝流程,油渣成型并產出合格產品,已進入商業化運轉。

煤油共煉技術是指將煤與劣質油(重油或煤焦油)共同加氫制備清潔石油產品的煉制工藝技術,由溶劑和煤粉制備的油煤漿是最關鍵的物料。油煤漿輸送的穩定性與流變特性密切相關,對后續工程的運轉極其重要,其黏度變化是油煤漿輸送系統涉及到的重要參數;另外,油煤漿的成漿性能是決定煤炭轉化率和輕質油收率高低的關鍵指標。煤漿經預熱器預熱到約380 ℃再進入反應器,此過程中油煤漿體系發生一系列復雜的物理和化學變化,由此引起黏度的變化甚至是突變,極易造成預熱器中物料傳熱和傳質工況惡化,如由于爐管內壁局部溫度過高而結焦,因而避免由油煤漿黏度變化引起工況惡化則為實現煤油共煉長久穩定運行的關鍵問題。針對局部溫度高而結焦的問題,國外學者早期已進行相關研究[6-12],但僅停留在理論分析層面,缺少與實際應用的結合與檢驗。國內對油煤漿黏度的研究主要集中在常壓、低溫階段,對于溫度在250 ℃以上的黏度變化研究較少。張德祥等人對高溫高壓下黏度的研究方法、影響因素及有關機理和預測黏度變化的模型進行概述和討論[13-15],研究了在氫初壓5 MPa、溫度250 ℃~370 ℃條件下熱溶產物的變化及對黏度的影響;煤科院趙鵬等開展升溫過程油煤漿黏度變化的初步研究[16-18],獲得了單一循環溶劑與煤液化體系黏度的變化規律。

隨著煤油共煉技術的發展,油煤漿升溫過程黏度的變化規律成為該工藝實現穩定運行的關鍵,而煤油共煉體系中的溶劑與傳統的循環溶劑各類性質存在較大差異,因此在傳統煤直接液化研究的基礎上,筆者針對煤液化輸送過程中黏度的可能變化情況,采用煤科院自行研制的高溫高壓黏度儀模擬預熱器的工況,研究升溫過程中油煤漿黏度的變化并進行分析,以期為進一步深入研究奠定基礎。

1 試驗部分

1.1 原料

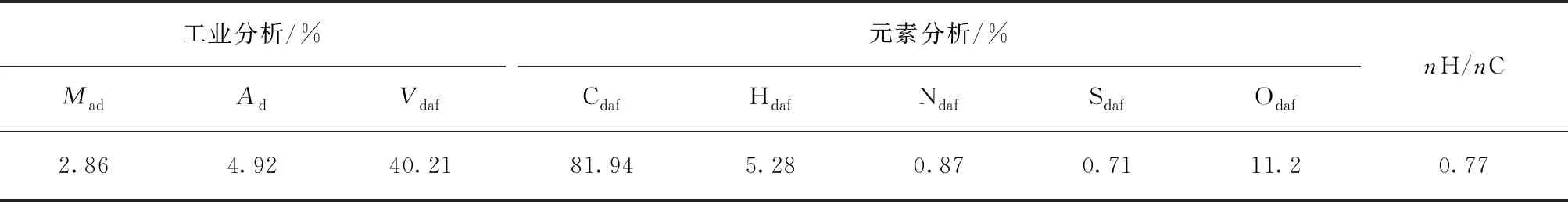

試驗煤樣來自低變質程度的煙煤,破碎后100 ℃真空干燥2 h并置于干燥器,低溫避光保存,其工業分析及元素分析結果見表1。試驗采用3種溶劑配制油煤漿:① 煤直接液化裝置制備的加氫循環溶劑(RS);② 為某煉廠油A與RS組成的二元溶劑,質量配比為2∶9;③ 某煉廠油B與RS組成的二元溶劑,質量配比為1∶10,RS、某煉廠油A和煉廠油B物性數據見表2。與RS相比,某煉廠油A和某煉廠油B具有密度大、黏度高、芳烴低的特點。

表1 試驗煤樣的工業分析及元素分析

表2 循環溶劑、A油和B油的黏度、相對密度及質譜分析數據

1.2 試驗儀器及測量方法

煤科院研制了1套屬專利產品的高溫高壓油煤漿黏度測量儀,其簡易構成如圖1所示。該裝置能夠安全、穩定、連續地測定釜內溫度、壓力和漿體扭矩值,增設了馬達攪拌扭矩測定儀,扭矩測量范圍為 0~0.2 N·M,采用6片垂直槳葉的攪拌葉輪,試驗過程中葉輪的連續攪拌可保證加氫強度和速度,有效阻止煤顆粒沉積和局部高溫結焦。

圖1 高溫高壓油煤漿黏度測量儀

1.3 測量方法

選用改進的功率準數法[19],將雷諾數Re測量范圍擴充至27 000,試驗所測扭矩值通過計算轉化為黏度值,該法可測定液化溫度和壓力范圍內油煤漿的黏度,模擬煤油共煉條件下油煤漿黏度的變化過程。

分別使用第1.1節中所述的3種不同溶劑配制3種體系的油煤漿440 mL,浸沒攪拌槳,干基煤與(二元)溶劑質量比為45∶55,催化劑采用煤科院自主研制的863高效鐵系催化劑。氫初壓8.4 MPa,以一定的升溫速率將溫度升至450 ℃,攪拌槳轉速7 r/s。

2 結果與討論

筆者在煤油共煉條件下研究了某煉廠油A/B與RS組成的二元溶劑油煤漿體系的黏度變化,并與RS配制的油煤漿進行對比分析。

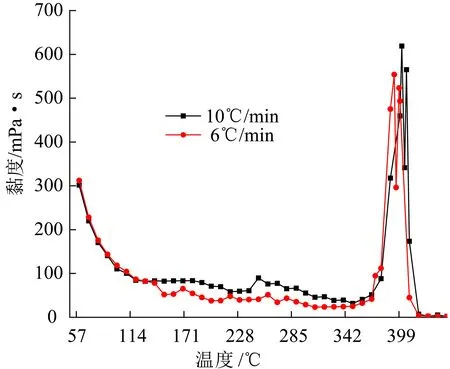

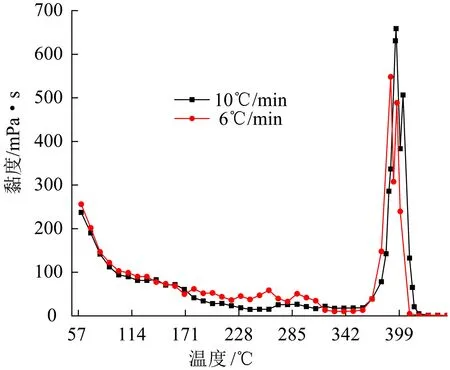

A、B、C 體系3種油煤漿黏溫關系如圖2~圖4所示。

圖2 A體系油煤漿黏溫曲線

圖3 B體系油煤漿黏溫曲線

圖4 RS體系油煤漿黏溫曲線

2.1 比較3種體系油煤漿的低溫黏溫特性

從圖2~圖4整體分析,3種體系油煤漿的黏溫特性相似,大體上可將液化過程中油煤漿黏度變化分為4個溫度區間,即100 ℃之前的低溫段、100 ℃~370 ℃中溫段、370 ℃~410 ℃突變段、大于410 ℃的高溫段。

每段溫度區間的黏溫特性各不相同。如在100 ℃之前,隨著溫度升高,油煤漿黏度急劇下降。在100 ℃~370 ℃中溫段,隨溫度升高,油煤漿黏度在寬泛的溫度范圍內保持不變。此中溫段溫度范圍內,由于溫度升高,溶劑黏度降低,導致油煤漿黏度降低,而煤在溶劑中的溶脹導致油煤漿黏度增加,2種相反的因素共同作用,致使體系黏度保持不變。但A體系和B體系的油煤漿在250 ℃、300 ℃黏度出現兩處小突變,此溫度較低,煤的轉化低,其大分子結構尚未變化,溶脹作用明顯增強,宏觀表現為油煤漿黏度升高。

2.2 探析3種體系油煤漿的黏度突變現象

油煤漿在370 ℃~410 ℃時的黏度陡然升高至最大值,即期間發生突變,而后由于中間產物瀝青質加氫反應生成低分子量的油類,因此體系黏度急劇下降至相當低的數值(約1 mPa·s),該數值與水的黏度相當。3種不同體系油煤漿在此突變段有兩處明顯的不同:① A(或B)二元體系的突變黏度更高,是RS體系油煤漿突變黏度的2倍,黏度最高可達659 mPa·s;② A(或B)二元體系突變段在1 min內出現雙黏度峰,且第一黏度峰比第二黏度峰高約50 mPa·s,而RS體系油煤漿只出現1個黏度峰。

試驗過程中發現,油煤漿在370 ℃~410 ℃溫度范圍內的溫度上升速度明顯加快,而氣相壓力下降,說明煤在該溫度范圍內開始了劇烈反應,消耗氫氣的同時放出大量反應熱。對產物進行溶劑萃取分析可知:液化中間產物前瀝青烯的生成與黏度變化一致,此為黏度峰產生的原因;另外雙峰產生的原因與二元體系中二元溶劑供氫性能較低有關,與RS相比,二元溶劑中A(或B)芳烴含量低從而導致二元溶劑供氫性能下降,當前瀝青烯累計量達到極值時出現第一黏度峰,隨后分解加氫致使黏度下降;由于二元溶劑供氫不足,前瀝青烯進一步分解減緩,前瀝青烯生成占據主導地位并出現第二黏度峰;隨著溫度進一步升高,前瀝青烯分解生成油和氣體,黏度很快下降。由于出現第一黏度峰時前瀝青烯的生成量為最大,因此第一黏度峰比第二黏度峰高。

2.3 升溫速度對油煤漿黏度突變的影響

在10 ℃/min和6 ℃/min 2個不同升溫速度條件下考察了油煤漿的黏度變化,如圖2~圖4所示,升溫速度只改變黏度突變峰出現的起始溫度和強度,但不改變黏度突變的峰形。升溫速度從10 ℃/min降至6 ℃/min,黏度突變出峰溫度約降低7 ℃,即較低的升溫速度能夠促使黏度突變峰提前出現,同時較低的升溫速度也能夠降低黏度突變峰的強度,其中B二元體系油煤漿黏度的最大值降低110 mPa·s。升溫速度降低,升至相同溫度所需時間延長,油煤漿在高壓釜中停留時間增加,反應更充分,生成的中間產物前瀝青烯累積量減少,黏度突變峰出現的起始溫度前移且強度降低。

3 結 論

(1)在高壓升溫過程中,煤油共煉油煤漿二元體系的黏度變化分為4個階段:<100 ℃低溫段,黏度隨溫度升高急劇下降;100 ℃~370 ℃中溫段,黏度基本保持不變,在250 ℃、300 ℃出現小突變;370 ℃~410 ℃突變段,黏度驟然升高至最大值;> 410 ℃高溫段,黏度急劇下降至極低值。

(2)與煤炭直接加氫液化體系油煤漿相比,煤油共煉體系的油煤漿突變黏度更高,出現雙黏度峰,第一黏度峰比第二黏度峰高,而RS體系油煤漿只出現1個黏度峰。降低升溫速度,黏度突變峰出現的起始溫度降低且強度減弱,不改變黏度突變的峰形。

(3)與煤炭液化預熱相比,煤油共煉物料在預熱器中系統阻力增加概率,煤漿沉積與結焦風險更大,應充分考慮黏度突變對預熱器的影響,梯級升溫、降低加熱速率、提高擾動氫的流速均能有效降低預熱器堵塞風險。