TiO2負載V-W復合雙金屬催化劑氯苯催化燃燒性能研究

邢德風,王 勝,王建成,潘大海,宋學頂

(1.太原理工大學 省部共建煤基能源清潔高效利用國家重點實驗室,山西 太原030024;2.中國科學院大連化學物理研究所清潔能源國家實驗室,遼寧 大連116023;3.太原理工大學 化學化工學院 能源化學與催化技術研究中心,山西 太原030024;4.上海環境衛生工程設計院有限公司,上海200232)

含氯VOCs(CVOCs)毒性強,難降解,易形成多氯副產物(如多氯苯、二噁英等)[1],其排放會嚴重危害生態環境和人類健康。目前,CVOCs處理技術主要包括回收技術和銷毀技術,其中,銷毀技術主要用于處理低濃CVOCs,將其轉化為H2O、CO2、HCl及Cl2。催化燃燒作為銷毀技術之一,由于其低的起燃溫度和二次污染物排放濃度,高的熱效率而被廣泛應用和研究[2]。

但具有高活性和穩定性CVOCs燃燒催化劑的開發極具挑戰。為此,人們進行了大量的研究[3-9],但在相關研究中,對于燃燒產物選擇性的研究相對較少。事實上,含氯產物(HCl、Cl2、多氯副產物)的選擇性也是該催化劑能否工業應用的關鍵,特別是氯苯(CB)等含苯環類CVOCs,亟需規避燃燒過程中二噁英和多氯聯苯的生成。研究表明,和金屬氧化物催化劑相比,負載貴金屬催化劑具有更高的CB催化燃燒活性和CO2選擇性。但貴金屬催化劑價格高昂,而且易與氯代烴類有機物反應生成金屬氯化物或氯氧化物,導致催化劑貴金屬流失而失活[3,4]。為此,部分學者認為金屬氧化物催化劑是CVOCs催化氧化的首選,其中,V2O5/TiO2[5,6]、V2O5-WO3/TiO2[7]和V2O5-MoO3/TiO2[8]被廣泛研究應用于CVOCs的催化氧化。黃海鳳等[8]采用浸漬法制備了一系列V-M/TiO2(M= Cu、Cr、Ce、Mn、Mo)雙金屬氧化物催化劑并考察了其催化燃燒CVOCs的性能,發現V-Mo/TiO2催化氧化CB的活性最高,且HCl的選擇性較高。可能是因為其表面酸性位點的數量較多,有利于表面解離的氯物種以HCl的形式從催化劑表面移除。也有研究表明,V2O5-WO3/TiO2催化劑上B (Br?nsted)酸位的存在顯著提高了o-DCB的催化燃燒活性,但也導致氯代部分氧化產物的形成如二氯馬來酸酐;相反,L(Lewis)酸能促進中間產物的進一步氧化,有效規避了副產物的形成[9]。此外,表面羥基與Cl物種間的H鍵作用也是影響含Cl物種燃燒產物(HCl/Cl2)選擇性的重要因素[10,11]。有研究者向Pt/HFAU催化氧化氯苯的反應體系中通入H2O,催化劑表面的PtOCl2在H2O的作用下轉變為PtO2和HCl,從而抑制了副產物二氯苯的生成[12]。水的加入增加了表面羥基自由基,有助HCl的生成[13],而且能夠加速HCl的脫附[12]。

由上可見,催化劑表面酸性及酸量、氧化還原性能都會影響CVOCs催化氧化活性和選擇性,但兩者間的構效關系還有待進一步闡明。為此,本文系統地研究了xV(10-x) W/TiO2(x= 1、3、5、9和10)雙金屬氧化物催化劑的氯苯催化燃燒活性和HCl選擇性。探究了W的摻雜對催化劑的活性組分分散度、氧化還原能力和表面酸性等的調變,構建了催化劑理化性能與CB催化活性和HCl選擇性之間的構效關系,揭示了氯苯催化氧化機理。

1 實驗部分

1.1 催化劑的制備

采用等體積浸漬法制備了一系列x%V(10-x)%W/TiO2(x=1、3、5、9和10)催化劑,其中,銳鈦礦型α-TiO2載體通過納米TiO2粉末500 ℃焙燒2 h,壓片、粉碎、成型得到40-60目顆粒,測得α-TiO2飽和吸水率為0.93 g/mL。將一定量偏釩酸銨(NH4VO3)以物質的量比1∶2配比與草酸混合置于燒杯中,加入適量去離子水,使用磁力攪拌器加熱攪拌直至三者完全溶解,停止加熱繼續攪拌30 min,形成透明溶液A。將一定量的偏鎢酸銨(H28N6O41W12)溶于去離子水中,得到溶液B。根據各活性組分的負載量,將所需濃度的溶液A和B按照一定比例均勻混合,進行催化劑等體積浸漬,浸漬后靜置1 h,在80 ℃下干燥2 h,置于馬弗爐于500 ℃焙燒2 h,得到x%V(10-x)%W/TiO2催化劑。催化劑活性組分理論負載量均為10%。催化劑分別記為xV(10-x)W-Ti(x= 1、3、5、9和10)。

1.2 催化劑的表征

比表面積及孔結構測試采用Quantachrome公司的NOVA 2200e型物理吸附儀。測試前,樣品在150 ℃的真空條件下預處理4 h,隨后在液氮溫度下進行N2吸附-脫附實驗。比表面積由BET法計算得到,孔結構與孔容數據由BJH計算得到。

X射線衍射(XRD,X-ray diffraction)實驗采用荷蘭Philips公司生產的X’Pert Pro型X射線衍射儀進行樣品物相測定。激發光源為CuKα射線(λ=0.1542 nm),管電壓40 kV,管電流40 mA,掃描2θ= 10°-90°。由MDI JADE6軟件對測試結果進行分析。

氫氣程序升溫還原(H2-TPR,H2-temperature programmed reduction)測試在美國Quantachrome公司的ChemBET Pulsar型化學吸附儀上進行。每次分析取150 mg樣品置于U型石英反應管中,首先,將樣品在200 ℃下用Ar吹掃1 h,除去樣品表面水分和雜質;冷卻至室溫后,將氣路切換為10%的H2/Ar混合氣,待基線穩定后,以10 ℃/min升溫至700 ℃,檢測TCD信號值隨溫度的變化。

氨氣程序升溫脫附(NH3-TPD,NH3-temperatureprogrammed desorption)在美國Quantachrome公司的ChemBET Pulsar型化學吸附儀上進行試驗。首先,稱取150 mg樣品置于U型石英反應管中,在250 ℃ He氣氛下處理1 h,然后降至30 ℃,之后切換成10 % NH3/He混合氣,吹掃60 min后,切換回He吹掃60 min,調整TCD基線穩定,以10 ℃/min的升溫速率升至800 ℃。

吡啶吸附傅里葉變換紅外光譜(Py-FTIR)測量在Tensor 27分析儀上進行。樣品在10-2Pa的真空條件下,573 K預處理60 min。然后在室溫下將吡啶蒸汽通入樣品池20 min,使樣品吸附吡啶至飽和。接著,將溫度升至423 K抽真空60 min。最后降至室溫進行酸量測定記錄紅外光譜,收集的光譜分辨率為4 cm-1,掃描32次。

X射線光電子能譜在美國Thermo Scientific KAlpha 儀器上進行。采用AlKα為激發源,能量為1486.6 eV。儀器基壓:2×10-8Pa,工作壓強:(0.8-3)×10-6Pa,以表面污染C 1s= 284.8 eV作為內標,校正樣品表面的荷電效應。

1.3 催化劑評價

催化劑性能評價在石英管固定床反應器中進行,反應器的尺寸為Ф6×350 mm,催化劑裝填量為1 mL,催化劑下方采用石英棉支撐,催化劑床層置于反應器恒溫區域。反應管采用管式爐加熱,反應溫度由熱電偶和溫度控制儀進行控制。通過質量流量計精確控制N2和O2流量,并向反應體系中通入一定質量濃度的氯苯,氯苯儲罐溫度設置為30 ℃。其中,氯苯的質量濃度為100 μg/mL,氣體體積空速(GHSV,gaseous hourly space velocity)為20000 h-1。之后,通過三通閥將混合氣體切換到固定床反應器中進行反應,反應前后氯苯和氯化氫的質量濃度均采用美國Thermo Scientific公司Nicolet IS20型傅里葉變換紅外光譜儀(FT-IR)進行在線檢測分析。為了防止氯苯在反應管路中冷凝和吸附,所有管路均使用加熱帶加熱保溫,溫度設置為80 ℃。

氯苯的轉化率計算公式為:

氯化氫的生成率計算公式為:

式中,x為氯苯轉化率,Y為氯化氫生成率,Cin和Cout分別為進口反應氣和出口反應氣中氯苯的質量濃度,Hout為出口反應氣中氯化氫的質量濃度。

2 結果與討論

2.1 催化劑表征分析

對上述催化劑的比表面積進行測試,結果如表1所示。α-TiO2載體的比表面積為89.73 m2/g,負載活性組分后,催化劑的比表面積均有降低,可能是由于活性組分V在孔道內聚集所致;而W的加入能夠提高活性組分在表面的分散度,減弱V對孔道的堵塞作用,在一定程度上會提高催化劑表面對反應物分子的吸附,有助于氯苯的催化燃燒。

表1 xV(10-x)W-Ti催化劑的比表面積和孔容Table 1 Specific surface area and pore volume ofxV(10-x)W-Ti catalysts ( x=1, 3, 5, 9 and 10)

由XRD譜圖(圖1)可以看出,經500 ℃焙燒后,載體仍以銳鈦礦型TiO2(α-TiO2)為主(JCPDS PDF#84-1285)[14,15]。對于10V-Ti催化劑,除α-TiO2外,還出現了V2O5的特征衍射峰(JCPDS PDF#86-2248),說明活性組分在載體表面發生團聚,也正是由于團聚的V2O5顆粒堵塞了催化劑表面孔道,造成10V-Ti比表面積較小,降低了其催化活性。在摻雜了1% W后,1V9W-Ti催化劑上仍有V2O5的特征峰,但峰強度有所減弱。隨著W摻雜比例的增加,V2O5的特征峰消失,說明W的摻雜能夠提高活性組分在載體表面的分散度。

在催化劑的H2-TPR譜圖(圖2)中,催化劑的主要還原峰為V2O5物種[15]。V含量較高的催化劑(10V-Ti和9V1W-Ti)還原峰溫度最高,在540 ℃左右;而隨著W的摻雜,還原峰溫度逐漸向低溫方向移動,表明樣品的還原能力明顯增強。當W摻雜量超過5%后,隨著W進一步加入,H2還原峰溫度并沒有明顯的降低,說明適量W的摻雜有助于提高催化劑的氧化還原性能。

在氯苯的催化氧化反應中,催化劑的表面酸性對氯苯的吸脫附和產物選擇性具有重要的作用[16-18]。為此,通過NH3-TPD研究了催化劑表面酸性(圖3),按照脫附峰的溫度將表面酸性位分為弱酸(100-200 ℃)、中強酸(200-350 ℃)、強酸(350-500 ℃)[19]。結果表明,9V1W-Ti催化劑表面酸量較低,可能是由于V在載體表面團聚,而W含量又相對較低;隨著W摻雜比例的增高,催化劑表面酸量增加,其中,5V5W-Ti和3V7W-Ti催化劑表面酸量最多。由擬合結果可以看出,強酸量隨著金屬W的加入先增高后降低,5V5W-Ti催化劑表面強酸位點數量最多。

為了闡明不同V/W比例催化劑催化氧化活性和HCl選擇性的差異,結合催化劑評價結果對10V-Ti、5V5W-Ti和1V9W-Ti催化劑進行了吡啶吸附紅外研究,結果如圖4和表2所示。由圖4可以看出,與10V-Ti催化劑相比,金屬W的摻雜增加了催化劑表面酸量,該結果與NH3-TPD結果一致;此外,W的摻雜也改變了催化劑表面的B酸和L酸分布。從表2中可以看出,5V5W-Ti催化劑表面總酸量最多,且L酸量最多。1V9W-Ti催化劑的B酸量最多,略高于5V5W-Ti催化劑,但其L酸量較低,僅為28.29 μmol/g。10V-Ti催化表面僅存在14.26 μmol/g B酸量,同時其總酸量也最低。吸附紅外的測試結果表明,5% W的加入,同時增加了催化劑表面的L酸和B酸位點,有利于提高催化性能。

表2 10V-Ti、5V5W-Ti和1V9W-Ti催化劑的酸量Table 2 Acid amount of 10V-Ti, 5V5W-Ti and 1V9W-Ti catalysts

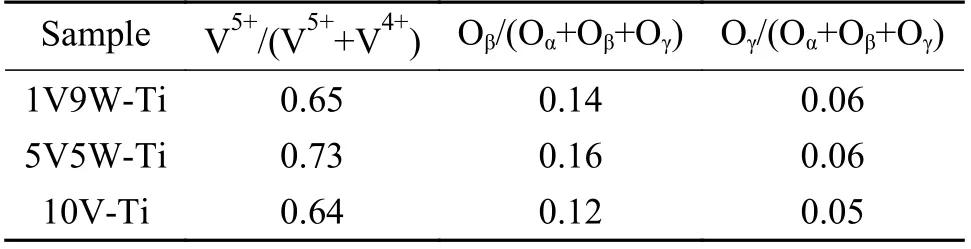

在催化氧化反應中,催化劑表面元素價態和氧物種都會影響催化氧化性能,因此,對10V-Ti、5V5W-Ti和1V9W-Ti三個樣品進行了XPS表征,結果如圖5和表3所示。從圖5(a)中可以看出,結合能在464.7 eV(Ti 2p1/2)和458.9 eV(Ti 2p3/2)的峰歸屬為銳鈦礦TiO2的特征峰[20],而且特征峰未發生偏移,說明W的摻雜對于載體TiO2的晶相結構沒有產生影響。如圖5(b)V 2pXPS 譜圖所示,催化劑表面釩物種主要以+5和+4價兩種形式存在[21],結合能在517.3和516.3 eV的峰分別對應V2O5的V5+物種和V2O4的V4+物種[22]。對于10V-Ti催化劑,V5+/(V5++V4+)的比值為0.64。摻雜5% W后,該比值增加為0.73,而摻雜9% W后比值降低為0.65。該結果說明適當比例的W摻雜能夠提高催化劑表面V5+的含量。圖5(c)W 4fXPS譜圖中,1V9WTi和5V5W-Ti催化劑的W 4f的結合能沒有明顯區別,35.7和39.8 eV處的峰均對應于WO3的W6+物種[23-25]。如圖5(d)O 1sXPS譜圖所示,結合能在530.1 eV的峰歸屬于晶格氧(Oα)的峰[26],結合能在531.4 eV附近的峰對應于表面吸附氧(Oβ)的特征峰[24],而在532.9 eV左右出現的峰則歸屬于化學吸附在催化劑表面的-OH、H2O或碳酸鹽物種(Oγ)的峰[27,28]。10V-Ti催化劑Oβ/(Oα+Oβ+Oγ)的比值為0.12,5V5W-Ti催化劑的比值最高(0.16)。

表3 10V-Ti、5V5W-Ti和1V9W-Ti催化劑表面元素價態及不同氧物種含量Table 3 Surface elemental valence states and oxygen species content of 10V-Ti, 5V5W-Ti and 1V9W-Ti catalysts

2.2 催化劑的性能評價

催化劑性能評價結果如圖6所示,10V-Ti催化劑的催化活性較差,200 ℃時僅有28%的轉化率,氯苯完全轉化溫度在260 ℃左右。W的摻雜,明顯提高了氯苯催化燃燒性能。其中,5V5WTi的催化活性最高,在215 ℃左右實現氯苯完全轉化。根據氯苯90%轉化率時的反應溫度(t90),CB催化氧化的活性順序為:5V5W-Ti >3V7W-Ti >1V9W-Ti >9V1W-Ti >10V-Ti。金屬W的摻雜也會影響HCl的選擇性,而且隨著摻雜比例的增加,HCl選擇性提高,1V9W-Ti催化劑的選擇性最高,即使在較高的溫度范圍內仍保持高的HCl選擇性。

為了進一步驗證催化劑催化氧化CB的活性和穩定性,選取表面B酸性最弱的10V-Ti催化劑,在高CB質量濃度下考察了其催化活性和穩定性。由于弱的B酸性不利于生成的氯中間物種移除。從圖7(a)可以看出,高質量濃度CB一定程度上抑制了催化反應活性,轉化溫度向高溫方向移動。在300和325 ℃下,由催化劑的穩定性曲線(圖7(b))可以看出,10V-Ti亦具有高的穩定性。而當W摻雜后,增加了表面B酸性和氯移除能力,能進一步提高催化劑的穩定性[29,30]。

2.3 討 論

W的摻雜能夠改善V的聚集,提高催化劑表面釩的分散度,催化劑維持高的比表面積。適量W的摻雜,導致更多的V以V5+形式存在,豐富了表面氧缺陷,提高了催化劑表面吸附氧含量和氧物種遷移能力,從而提高了其氯苯催化氧化活性。因此,5V5W-Ti催化劑表現出高的氯苯催化燃燒活性。此外,催化劑表面酸量和酸性也會影響氯苯催化氧化活性和HCl的選擇性。L酸主要作為C-C鍵斷裂的活性位點,其能夠促進脫氯中間體的深度氧化[9];而B酸的作用則是提供H質子,使得催化劑表面解離出的Cl物種以HCl的形式脫附,并通過親核取代反應使氯苯轉化為苯酚類物質,促進開環反應的進行[31]。5V5W-Ti總酸量最多,而且L酸量也最多,有利于C-C鍵的斷裂和氯苯的深度氧化[32],具有最高的氯苯催化活性;而高的B酸量,能加速含氯物種以HCl的形式移除,HCl選擇性較高。10V-Ti催化劑盡管具有豐富的L酸,強的C-C鍵活化能力,但其表面氧空位數量較少,催化氧化氯苯的活性差;其表面弱的B酸以及活性組分的團聚抑制了氯物種的移除,所以HCl選擇性較低。而1V9W-Ti催化劑表面B酸位點最多,具有強的氯物種移除能力,但C-C鍵斷鍵能力較弱,催化活性不高。通過對比其氯苯催化氧化活性和HCl的生成率可以看出,在一定的酸量下,B酸對氯苯催化燃燒性能的影響更加顯著。

3 結 論

本實驗研究了xV(10-x)W-Ti(x= 1、3、5、9和10)催化劑的催化燃燒氯苯性能。結果表明,W的加入,增加了10V-Ti催化劑的比表面積和孔容,提高了活性組分V的分散度,提高了氯苯催化燃燒性能和脫氯行為。適量W的摻雜,提高了催化劑表面吸附氧含量,催化劑的氧化還原能力增強。通過W的摻雜,也能調變催化劑表面酸性和酸量,促進氯苯的解離和表面Cl物種的脫附。5V5W-Ti催化劑具有最高的氯苯催化燃燒活性和HCl選擇性。結合表征結果表明,5V5W-Ti其優良的催化性能,源于高的總酸量以及適中的L酸和B酸量。高的總酸量(特別是強酸量)和L酸量,有利于C-C鍵的斷裂和氯苯的深度氧化;高的B酸量,能加速氯物種以HCl形式移除。