汽車零件模具調(diào)試檢測系統(tǒng)探討

王 晨,譚 俊

(四川成飛集成科技股份有限公司,四川 成都 610091)

0 引言

開發(fā)汽車零件模具的同時,也會同步開發(fā)對應成形零件的檢具用于其快速檢測,以判斷零件精度是否滿足要求。成形零件在檢具上需精確定位,以保證測量數(shù)據(jù)的準確性和再現(xiàn)性。一般檢具基準設計和制造按汽車零件裝配GD&T(geometric dimensioning and tolerancing,幾何尺寸公差)的要求進行,這樣能及時發(fā)現(xiàn)模具沖壓的零件是否合格,大部分情況下能給出不合格零件超差位置的有效數(shù)據(jù),用于模具調(diào)試整改。但由于零件回彈變形、成形穩(wěn)定性、夾持狀態(tài)差異等因素的存在,會影響超差位置的數(shù)據(jù)關聯(lián)性,這時獲得的測量數(shù)據(jù)就不具備指導意義,需要通過調(diào)整測量系統(tǒng)消除影響。

1 檢測基準對模具調(diào)試的影響

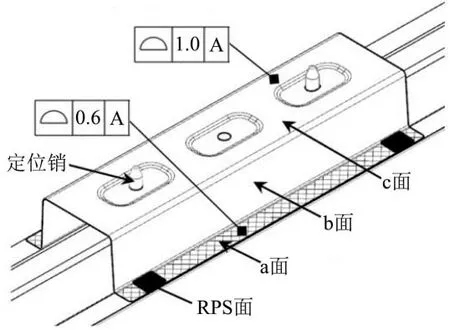

以圖1 所示簡單的梁類零件為例進行說明,零件通過法蘭面與另一零件焊接,關鍵控制尺寸為2個定位孔位置度和2個匹配安裝面精度。對應的檢具定位系統(tǒng)主要是2 個定位銷(約束X向、Y向自由度)和法蘭面上4個RPS(reference point system,基準點體系)支撐塊(約束Z向自由度)。

圖1 某梁類件裝配

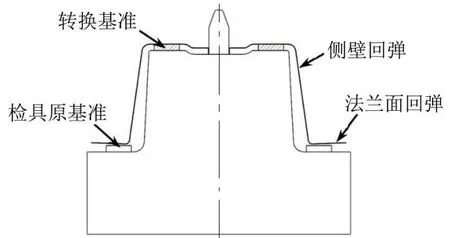

在實際沖壓成形過程中,這類零件最常見的問題是法蘭邊容易回彈翹曲,零件回彈后放置在檢具上的狀況如圖2 所示。由于基準選取在法蘭面上,法蘭面的超差在檢測數(shù)據(jù)中未客觀體現(xiàn),以原基準測量的零件主要表現(xiàn)在法蘭面的翹曲,導致零件整體高度變低,側壁面的回彈值也不準確。按這種狀態(tài)的測量數(shù)據(jù)對模具進行整改調(diào)試,法蘭基準面會不斷地調(diào)整,增大整改難度。同時零件測量分值沒有反映Z向高度變低的狀態(tài),在實際裝配過程中發(fā)現(xiàn)與其它零件有干涉現(xiàn)象。

圖2 基準轉換

2 調(diào)試檢測系統(tǒng)設置的原理

為解決上述問題,引入“調(diào)試基準”定位系統(tǒng)概念,并基于調(diào)試基準建立模具調(diào)試檢測系統(tǒng)。調(diào)試檢測系統(tǒng)同樣遵循測量定位的三項基本原則:“N-2-1”定位原則、坐標平行原則、基準一致性原則。

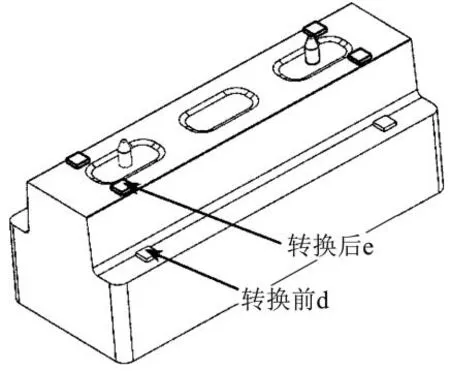

根據(jù)“N-2-1”定位原則,以零件變形最小的最大投影面方向確定轉換后的定位面,設置超過3 個以上的定位基準,這樣能夠減小剛性差及重力的影響。選取在c 面(見圖1)上設置轉換后4 處定位基準面e(見圖3),同時沿用原來的2 個定位孔確保基準一致。轉換以后的定位系統(tǒng)X、Y向約束沒有改變,Z向約束位置平行移動,約束功能有效。

圖3 調(diào)試基準

從零件的GD&T 要求中,可以查到a 面的精度要求是±0.3 mm(見圖1),c 面的精度要求是±0.5 mm,需要將a面的精度要求賦予c面。由于回彈對a面影響大于c 面,c 面平面度更好,用c 面作為轉換基準不會放大誤差。

以調(diào)試基準建立的調(diào)試檢查系統(tǒng)避免了零件回彈對精度測量的干擾,能夠獲取側壁和法蘭真實的回彈數(shù)據(jù),有利于對模具零件型面快速做出整改策略。精度整改完成后恢復到基準d(見圖3)進行校核,排除基準轉換可能造成的誤差。

3 模具調(diào)試檢測系統(tǒng)的應用

3.1 復雜零件的調(diào)試檢測系統(tǒng)設立

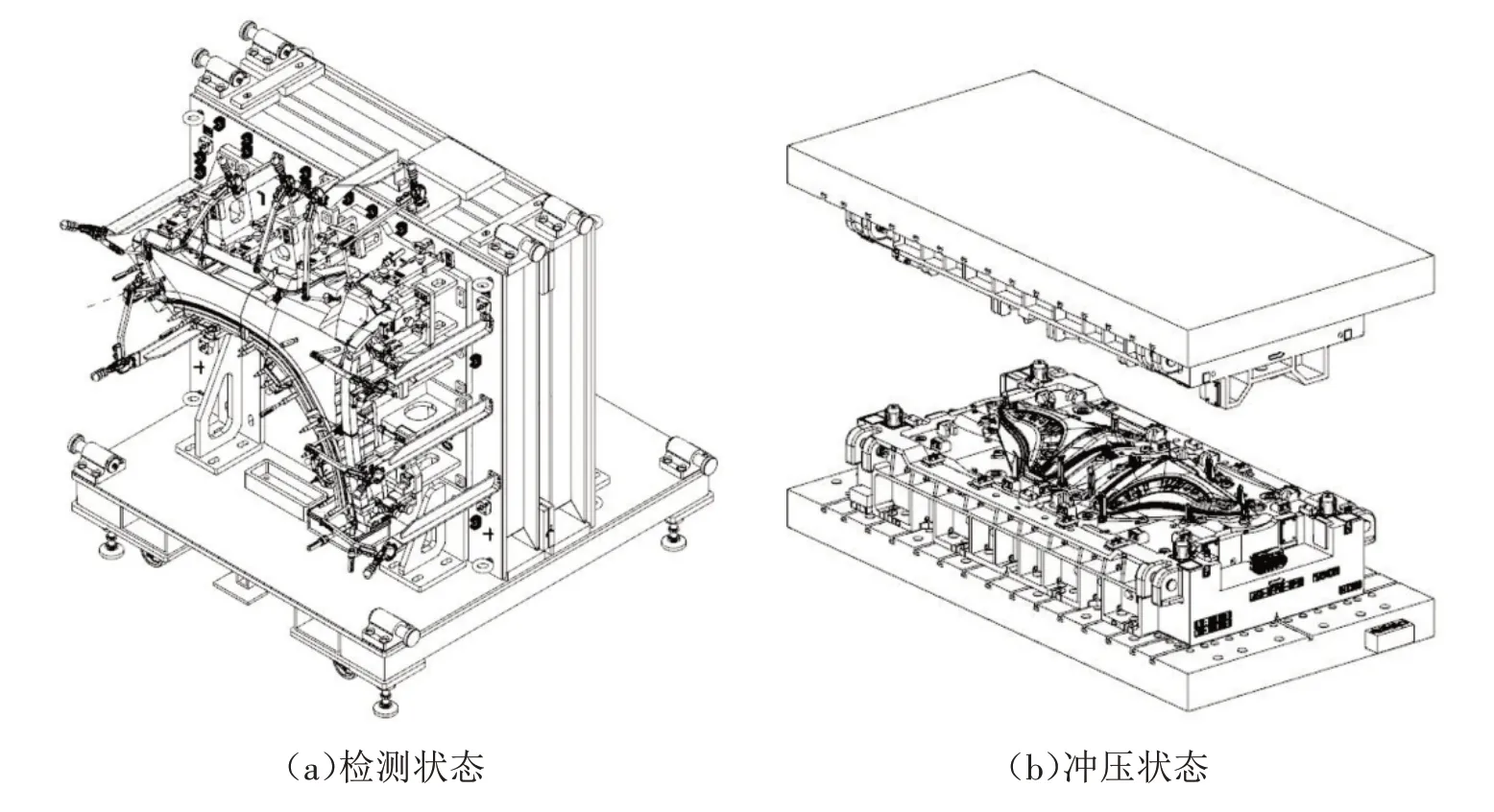

汽車車身覆蓋件由于造型復雜、剛性不足,變形回彈情況難以控制。基于車身位置的零件檢具檢測系統(tǒng)與模具沖壓狀態(tài)存在不一致性和重力影響,如圖4所示,因此在汽車零件開發(fā)初期就要考慮零件檢測的精度影響因素和調(diào)試檢測系統(tǒng)的設置。

圖4 翼子板檢具與沖壓狀態(tài)

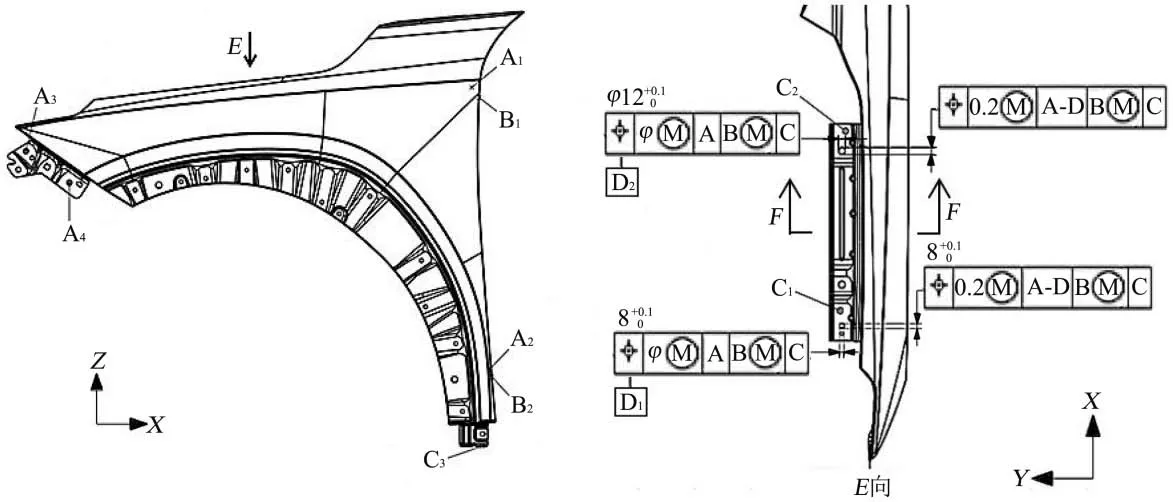

以汽車覆蓋件中定位較難的翼子板為例,零件用4 個RPS 點(A)約束Y向,2 個RPS 點(B)約束X向,3 個RPS 點(C)約束Z向。RPS 點所處的面非絕對平面,定位穩(wěn)定性有限,因此需要增加D1、D2基準孔以提高X、Y向的定位精確性,如圖5所示。

圖5 翼子板基準

由于檢具是車身位置坐標,受翼子板整體剛性和重力的影響較大,加上零件內(nèi)應力的釋放,導致基準面的回彈較明顯,如圖6 所示。原檢具基準與零件基準面貼合的情況下,相對位置關系發(fā)生了變化,以此種狀態(tài)定位完成的零件測量分數(shù)較低,精度數(shù)據(jù)出現(xiàn)失真情況。

圖6 翼子板發(fā)蓋搭接側F-F截面

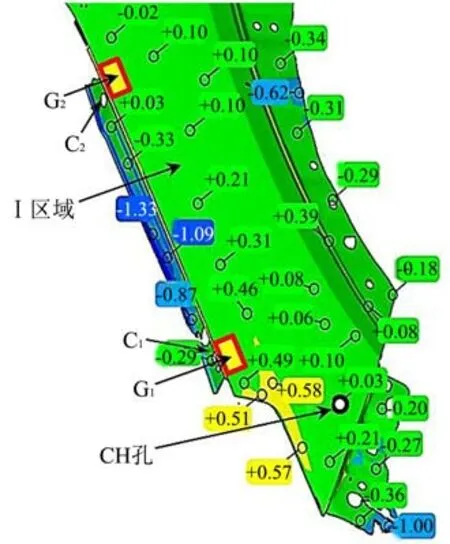

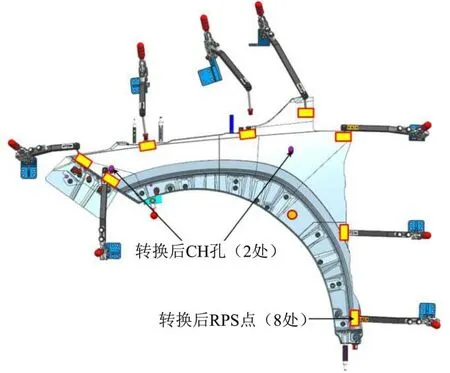

通過對零件型面的藍光掃描擬合數(shù)據(jù)分析,Y方向I 區(qū)域變形較小,按照上述調(diào)試基準轉換原理,暫時取消圖5中C1和C2的RPS點,在I區(qū)域增加調(diào)試基準G1、G2完成基準轉換,如圖7所示。為確保基準的一致性,在零件上設立CH 孔(check hole,調(diào)試用工藝孔)作為調(diào)試定位基準,進行X/Z方向復位驗證。同時取消限制X、Y向的D1、D2定位銷避免過定位,也能釋放應力,真實反映零件的回彈狀態(tài),便于測量數(shù)值準確。

圖7 翼子板藍光掃描擬合數(shù)據(jù)

通過重新建立的調(diào)試檢測系統(tǒng),能夠獲得更接近于真實的零件狀態(tài),見圖6所示,這樣就可以重新測量發(fā)動機蓋搭接側的基準面、基準孔的尺寸,對模具進行相應地整改。在保證CH 孔位置一致性的基礎上,同樣的轉換方法可以應用在翼子板其它特征區(qū)域,分別測量和整改前保險杠搭接位置、A柱搭接位置、門檻掛孔位置,逐步完成全型面的精度提升。

3.2 調(diào)試檢測系統(tǒng)在設計階段的應用

調(diào)試檢測系統(tǒng)的最佳應用階段是在前期設計,可以有效減少零件在沖壓時的不穩(wěn)定性和回彈問題的產(chǎn)生。在沖壓工藝方案設計階段,需要對檢具夾持系統(tǒng)進行轉換,在精算階段通過分析軟件對零件的成形情況進行虛擬調(diào)試模擬,以驗證調(diào)試檢測系統(tǒng)設想的正確性。

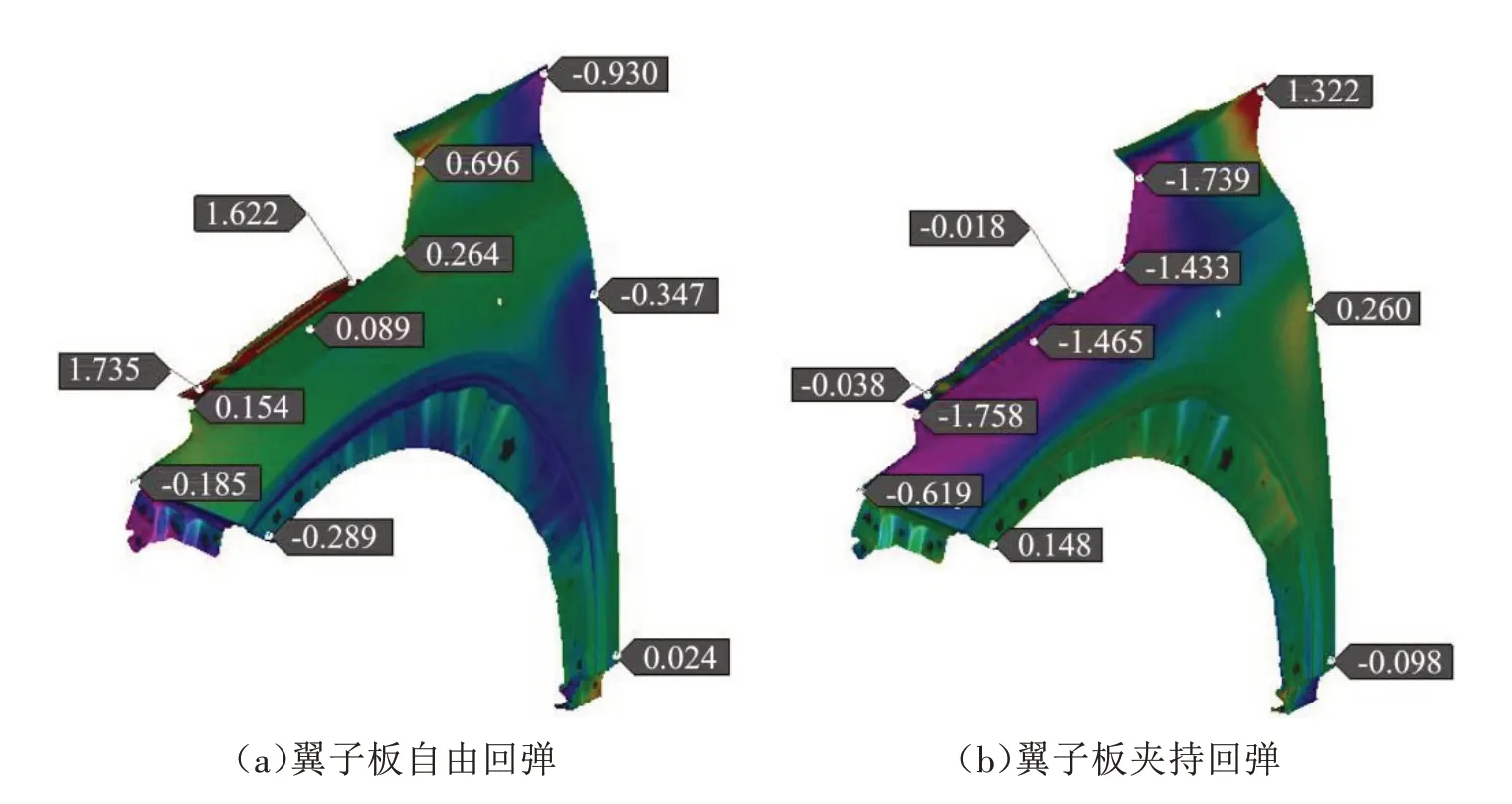

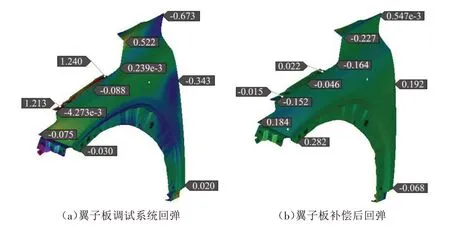

(1)求解零件自由回彈狀態(tài),如圖8(a)所示,基準所在的法蘭邊回彈超差明顯,這也是采用螺釘連接裝配翼子板零件真實狀態(tài)。

圖8 翼子板自由回彈與夾持回彈

(2)按照翼子板GD&T 基準要求對零件進行夾持定位,定位后的狀況與自由狀態(tài)有明顯區(qū)別,如圖8(b)所示。發(fā)動機蓋側和前保險杠側的法蘭面回彈值進入±0.5 mm 公差帶,但與車燈和發(fā)動機蓋搭接區(qū)域的A 面(外觀面)發(fā)生了大面積塌陷,如果按這樣的分析結果修改數(shù)模零件型面,將關聯(lián)多個成形工序,且A面需要大面積重構,耗時巨大。

(3)根據(jù)“調(diào)試檢測系統(tǒng)”設置原則,對夾持系統(tǒng)進行轉化,獲得在穩(wěn)健夾持狀態(tài)下的回彈數(shù)據(jù),如圖9(a)所示,“調(diào)試檢測系統(tǒng)”的回彈情況與“自由回彈”趨勢一致,回彈數(shù)據(jù)更接近。“調(diào)試檢測系統(tǒng)”不僅考慮了應力應變的影響,還考慮了重力的影響,用其作為補償依據(jù)修改數(shù)模零件型面,再次分析后的結果如圖9(b)所示,符合預期。

圖9 翼子板調(diào)試系統(tǒng)回彈與補償后回彈分析

3.3 調(diào)試檢測系統(tǒng)制造過程中的應用

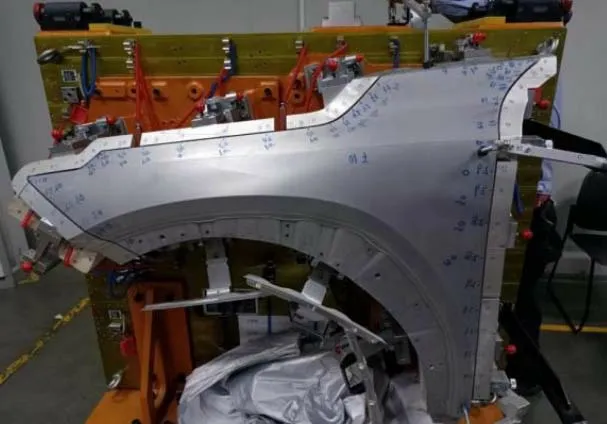

基于以上分析,對檢具進行改造,增加可拆卸的轉換調(diào)試基準和CH 孔定位銷,改造后的檢具不僅具備零件檢測功能,還具備模具調(diào)試輔助功能,轉換以后的檢具如圖10所示。

圖10 翼子板調(diào)試檢測系統(tǒng)

得益于“調(diào)試檢測系統(tǒng)”下零件理論分析與實際回彈狀態(tài)的一致性,零件在改造后的檢具上狀態(tài)穩(wěn)定,首次檢測合格率超過85%。調(diào)試檢測系統(tǒng)下的零件反映的回彈數(shù)據(jù)更真實,通過一次整改就能使零件型面精度達成項目要求的質(zhì)量指標,切換到零件檢測狀態(tài)精度也差異甚微,如圖11 所示,縮短了模具整改時間,降低了模具整改難度,節(jié)約了模具制造成本。

圖11 翼子板零件檢測

4 結束語

零件定位基準的設置是影響檢測精度的重要因素,檢具檢測夾持方案與調(diào)試檢測方案的一致性關系成形零件模具整改的難度。沖壓的零件精度越高,用這2 套檢測系統(tǒng)測量的零件超差位置的差異量越接近。在設計階段和實際制造階段都能使用“調(diào)試檢測系統(tǒng)”對零件檢具進行有效改造,建立新的模具調(diào)試檢測系統(tǒng),既能在前期設計階段通過“虛擬調(diào)試”指導回彈數(shù)模的構建,減少實際沖壓件的超差量,又能用于在模具調(diào)試整改過程中適時完成對零件實際狀態(tài)的把控,對零件首件精度的控制和整改品質(zhì)提高發(fā)揮了重要作用。