計及電池SOC 的輸電封網機器人速度優化控制研究

馬利群,劉 哲,龔自濤,范學軍,AHMAD Waseem,張純江,?

(1.邯鄲欣和電力建設有限公司,河北 邯鄲 056004;2.國網河北省電力有限公司,河北 石家莊 050021;3.國網河北省電力有限公司邯鄲供電分公司,河北 邯鄲 056004;4.燕山大學 電氣工程學院,河北 秦皇島 066004)

0 引言

架空線路輸電與其他輸電方式相比,投資較小,建設的速度較快,在實際的施工中也可以盡快完工,操作方便[1]。輸電線路在進行線路更換作業時易發生掉線墜落,造成嚴重的安全問題,需要進行封網保護。傳統的封網技術采用人工飛車作業和搭設跨越架作業,不僅存在人員高空墜落和觸電危險,更具有費用高、耗時長、工作環境制約因素多等缺點[2]。由此,針對輸電線路的封網自動作業裝置逐步得到廣泛的應用[3-6],其在降低作業成本的同時,有效保證了人身安全、提升了工作效率,圖1 為高空封網機器人作業示意圖。

圖1 輸電線路封網機器人作業示意圖Fig.1 Operation diagram of transmission-line blocking robot

文獻[7-8]立足電力行業較早研究了高空作業機器人。文獻[9]研發了一種結構簡單、使用可靠的輸電線路帶電跨越封網裝置,充分利用被跨線路兩側的鐵塔,實現了不停電跨越已建輸電線路的目的;文獻[10]提出了一種基于機器人輔助的能夠跨越較大障礙物的鐵塔攀爬系統,可以為電力桿塔攀爬作業人員提供更好的作業防護;文獻[11]在現有高空攀爬作業機器人的基礎上研發了5 自由度攀爬機器人,推動高空作業自動化的進一步發展。目前,針對電力行業高壓輸電線路封網作業的機械化、自動化、智能化方面的研究還處于發展階段,根據高空作業的安全與應用需求,高空輸電線路封網機器人的研究有待深入。

高壓架空輸電線路自動裝置沿輸電線路行駛,對線路故障及安全事故隱患進行處置。由于裝置懸掛在輸電線上,而高壓輸電線路又多分布在野外,跨越山川湖泊,在作業過程中電池耗量較大[12],易使電池過度放電導致工作無法進行,延誤工期甚至發生危險。通常采用有線供電或人工更換電池的方法來延長自動作業裝置的使用時間,這不僅增加了儀器設備的非工作時間,也增加了帶電作業工作量及潛在的人身安全隱患,給作業造成極大不便, 限制了輸電線路自動作業裝置的應用。文獻[13-15]針對此種情況研究了能源在線補給裝置,提高了自動作業裝置的續航能力。但這種方式受自然條件和實際工作場景影響較大,可靠性較低,需要嚴格考慮作業現場的電磁環境等情況。所以,在上述提高自動裝置續航能力方法的基礎上,需要一種更加簡單高效的放電控制策略來輔助進行電池電量控制。

本文以輸電線路自動作業裝置電源系統常見的鋰電池為基礎,提出計及電池SOC 的可變速度調節系數,針對不同時刻電池的SOC 值自適應調整直流電機控制系統的速度控制信號,改變封網機器人自動裝置的功率輸出,進而改進電機控制系統效率,有效利用電池儲存的能量,提高自動作業裝置的續航能力。

1 封網機器人結構及調速功率分析

1.1 封網機器人結構

輸電線路高空封網作業機器人采用“L 型”的外觀設計如圖2 所示,為保持機器人在導線行走時的平穩性,“L 型”箱體的左側箱體內部放置電池組,右側放置控制芯片、驅動器、電機、減速機等設備,達到左右兩側重量平衡。其中,電池采用24V20Ah 鋰電池作為電機供給電源,通過DC-DC電源轉換模塊輸出12 V、5 V、3.3 V 的電壓供給控制器、驅動器、編碼器等芯片使用。4 個驅動滑輪的排列型式呈現“倒梯形”,上面兩個驅動滑輪位于同一水平面,且位置固定;下面兩個滑輪位于同一水平面能夠上下調整位置,又稱為“壓線驅動滑輪”,壓線驅動滑輪能夠配合壓力傳感器,利用“壓力動態自動補償技術”實現依據導線線徑自適應調節壓線位置的功能,能夠在180~400 mm2的導線和繩索上固定行走。

圖2 輸電線路封網機器人結構示意圖Fig.2 Structural diagram of transmission-line blocking robot

電機伺服驅動系統由驅動器模塊、電機模塊、反饋模塊三者構成,通過三者組成反饋控制系統實現對速度指令的精準跟蹤。其中驅動器通過CAN 通信協議與控制器模塊連接,接收控制器輸出的電機位置、轉速、轉矩指令,并采用PWM 控制電機電流,繼而控制電機運動狀態;電機模塊采用空心杯直流電機連接減速機實現,減速機作為一個動力傳遞機構,利用齒輪的速度轉換器,將空心杯直流電機輸出的回轉數降低到所要的回轉數,得到較大的轉矩;反饋模塊采用增量式光電編碼器實現,增量式光電編碼器利用光柵衍射原理實現位移量到數字量的轉變,將電機轉軸上的機械幾何位移量輸出為脈沖數字量。

1.2 調速功率分析

輸電線路自動作業裝置采用直流伺服電機提供動力,為提高控制效率,降低控制系統復雜程度,多采用單閉環控制的直流調速系統控制方式。本文所研究的電池SOC 在短時間內變化不明顯,故僅考慮穩態時調速系統各環節量的關系,無需涉及暫態調速系統的各環節參數。轉速負反饋閉環調速系統穩態結構圖如圖3 所示。

圖3 轉速閉環調速系統框圖Fig.3 Block diagram of speed closed-loop control system

在圖3 中,kp為速度調節器的電壓放大系數,ks為PWM 功率變換器與觸發裝置的電壓放大系數,Uc為控制信號,Ud0為輸出電壓,n為直流電機轉速,Id為電樞電流,R為電樞電阻,E為電樞反電動勢。改變速度給定值的大小,改變PWM 功率變換器輸出電壓的大小,以達到調節轉速的目的。

直流電機的功率P、轉矩T和轉速n間存在數學關系,即同一功率下,轉矩和轉速成反比。下面對電機的輸出功率、轉矩及轉速關系進行推導,電機輸出力F不變情況下,從力做功的角度,可得

其中,F為電機輸出力,s為電機轉動的距離,v為電機軸轉動的線速度,r為軸半徑,n為電機轉速。轉矩T的定義為力F與軸半徑r的乘積,可得

將式(2)代入式(1)得

由此可知,若直流電機拖動恒轉矩負載時,功率大小與電機轉速呈正比。

輸電線路自動作業裝置負載多為恒轉矩負載,調整調速系統的控制信號改變電機轉速,便可改變電機輸出功率,進而控制電池SOC 的變化程度,達到優化電池電量的目的,延長運行時間。

2 鋰電池特性及SOC 計算方法

目前,輸電線路自動作業裝置一般采用技術比較成熟、應用較為廣泛的鋰離子電池,鋰電池具備能量密度高、重量輕、自放電率低、低溫適應性強等優點,但其只在(10%~90%)SOC 區間上輸出的電壓較為穩定,對SOC 的要求較為嚴格,且鋰電池過度放電影響電池的使用壽命和正常作業需要。所以,從控制電池電量出發以輔助提高自動作業裝置續航能力更具實際意義。

為了獲得鋰離子電池端電壓與SOCB的關系曲線,采用實測與擬合方法建立鋰電池開路電壓與SOCB的函數關系。實驗選用20 Ah 磷酸鐵鋰電池,充電器使用數字電源,鋰電池保護板限定鋰電池電壓范圍為2.0 V~3.75 V,將鋰電池充電至端電壓為3.6 V,認為此時鋰電池的SOCB為1。1C 代表以20 A 電流對鋰電池放電一小時鋰電池能量被釋放完。對鋰電池進行0.27C 放電,每60 min 放電一次,每次放電持續30 min,每隔1 s 采集一次鋰電池工作電流和電壓。

對實驗數據進行分析計算,將多組SOC 與端電壓Uoc數據進行擬合可以得到如圖4 曲線,利用數值擬合方法得到鋰電池端電壓與SOCB的函數為

圖4 實測SOCB 與Uoc 的關系曲線Fig.4 Relationship curve between measured SOCB and Uoc

由圖4 可以看出,鋰電池的端電壓在SOC 值為0.1 到0.9 之間時其電壓基本是恒定的,而在小于0.1 和大于0.9 其端電壓是不穩定的,對直流電機速度有較大的影響,所以要避免使電池運行在此兩段區間,再者鋰電池的過沖和過放對電池的壽命有較大的影響。

通過在線監測系統實時獲取輸電線路自動作業裝置電池的初始電量及特定時間段內的電量變化,以獲取當前時刻電池的荷電狀態SOCB,包括:

其中,SOCB(t+Δt)為電池當前時刻荷電狀態,SOCB(t)為電池初始荷電狀態,it(t)為電池放電電流,SAh為電池的安培容量。

將荷電狀態轉換為含有率的表達式,可得

其中,Pt(t)為電池輸出功率,SWh為電池的容量。

3 計及電池SOC 的速度調整系數設計及實現

本文提出計及電池SOC 的可變速度調節系數,根據所述輸電線路作業車電池當前時刻的荷電狀態SOC,構建第一調整系數、第二調整系數、第三調整系數、第四調整系數,其表達式分別為

其中:SOCB為荷電狀態;k1為第一調整系數,又稱混合型調整系數;k2為第二調整系數,又稱激進型調整系數;k3為第三調整系數,又稱保守型調整系數;k4為第四調整系數,又稱全力型調整系數。調整系數曲線圖如圖5 所示。

圖5 調整系數曲線Fig.5 Adjustment coefficient curves

由圖5 可知,全力型調整系數在全部的SOCB范圍內置1,表明自動作業裝置不考慮電池電量的影響,全力完成作業任務;激進型調整系數在SOCB值較大時維持調整系數在較高數值,優先滿足作業對輸出功率的要求,在SOCB值較小時跟隨SOCB值的變化慢速減小調整系數;保守型調整系數在SOCB值較大時與激進型調整系數保持一致,但在SOCB值較小時變化趨勢與激進型調整系數相反,快速減小調整系數至零,優先滿足電池電量的保持效果;混合型調整系數結合激進型和保守型調整系數的特點,兼顧兩種方式的優點,在SOCB值較大時優先作業需求,在SOCB值較小時優先電池電量的保持。

根據荷電狀態第一調整系數、第二調整系數、第三調整系數、第四調整系數,經綜合判斷后,獲取總調整系數,可得

其中,k為總調整系數。總調整系數的取值流程示意圖如圖6 所示。

圖6 總調整系數取值的流程圖Fig.6 Flow chart of the value of the total adjustment coefficient

由圖6 可知,根據輸電線路作業車不同使用場景,選擇第一至第四調整系數中的一個保留原值,其他非被選擇的調整系數值均置1。最終,如圖7 所示計及電池SOC 的封網機器人轉速控制策略中,總調整系數k與速度給定相乘得到直流電機轉速閉環給定,經過轉速閉環調節后改變直流電機軸輸出轉速進而影響了直流電機的輸出功率,從而實現考慮為直流電機供電電池SOC情況下的封網機器人速度優化控制。

圖7 計及電池SOC 的速度控制框圖Fig.7 Block diagram of speed control considering battery SOC

由前述分析可知,通過設置附加調整系數,調節直流電機調速系統的控制信號,可更改直流電機的轉速和輸出功率,計及電池SOC 的輸電線路機器人轉速控制策略流程圖如圖8 所示。

圖8 計及電池SOC 的輸電線路機器人轉速控制流程圖Fig.8 Flow chart of transmission line robot speed control considering battery SOC

由圖8 可知,在第一步中,監測輸電線路作業車電池的初始電量及電量變化,獲取當前時刻電池的荷電狀態;在第二步中,根據當前時刻的荷電狀態,獲取第一至第四調整系數;在第三步中,根據第一至第四調整系數,并經綜合判斷后,獲取總調整系數;在第四步中,利用總調整系數附加在調速控制系統的控制信號上,改變輸電線路作業車直流電機的輸出功率,以輔助優化作業車電源放電策略。

4 仿真分析

為驗證所提出計及儲能電池SOC 的輸電封網機器人速度優化控制策略的有效性,建立此機器人驅動系統仿真模型,仿真模型的主要參數如表1所示。

表1 仿真參數表Tab.1 Table of simulation parameters

仿真過程中為了在較短的時間內顯現出電池SOC 的變化效果,電池的額定容量選擇了較小的數值0.1 Ah。以封網機器人驅動直流電機的額定轉速1 000 r/min 為基速,設定直流電機的轉速指令為0.8,電機負載轉矩與轉速的平方成正比,仿真時間為8 s,計及電池SOC 的封網機器人轉速優化控制仿真波形如圖9 所示。

圖9 電池SOC、調整系數、轉速仿真波形Fig.9 Simulation waveforms of battery SOC,regulating coefficient and speed

圖9(a)為保持調整系數k1=k2=k4=1 不變情況下,通過第三調整系數k3(保守型)優化控制轉速得到的仿真波形。可見,在電池SOCB處于0.8~1 的區間,第三調整系數k3保持為1,直流電機轉速n標幺值與其給定值相等且為0.8;當電池SOCB低于0.8 以后,調整系數k3隨電池SOCB的下降按照指數規律下降,直流電機轉速n呈現與第三調整系數k3相同的下降規律,此區間的電池SOCB下降速度減慢,當仿真時間達到8 s 時刻,SOCB=0.65。

圖9(b)是保持調整系數k1=k2=k3=1 不變情況下通過第四調整系數k4(全力型)優化控制直流電機轉速得到的仿真波形。在仿真過程中,由于式(10)中第四調整系數k4保持為1,與電池SOC無關,直流電機轉速標幺值保持與轉速給定值相同且為0.8。直流電機輸出功率一直處于恒定的較大值,電池SOC 降低速率恒定,在仿真8 s 時刻,SOCB降低到0.35。對比仿真波形9(a)和9(b)中SOCB曲線發現,通過不同的調整系數控制直流電機轉速,使得經過相同的電池放電時間后,電池的SOC 最終值不相同。計及電池SOC 的封網機器人直流電機轉速優化控制策略,可實現對直流電機轉速進行控制完成封網作業,同時,兼顧直流電機調速系統的輸出功率及效率,能夠優化供電電池的SOC 狀態,延長封網機器人運行時間。

5 實驗驗證

為驗證計及蓄電池SOC 的封網機器人轉速優化控制算法的有效性,建立蓄電池放電模式下的實驗裝置,其中鋰電池主要參數如表2 所示。將昆侖通泰觸摸屏和基于485 通訊線的數據采集模塊構成一臺實驗數據記錄儀,長時間記錄實驗過程中產生的實驗數據。

表2 鋰電池參數Tab.2 Parameters of lithium battery

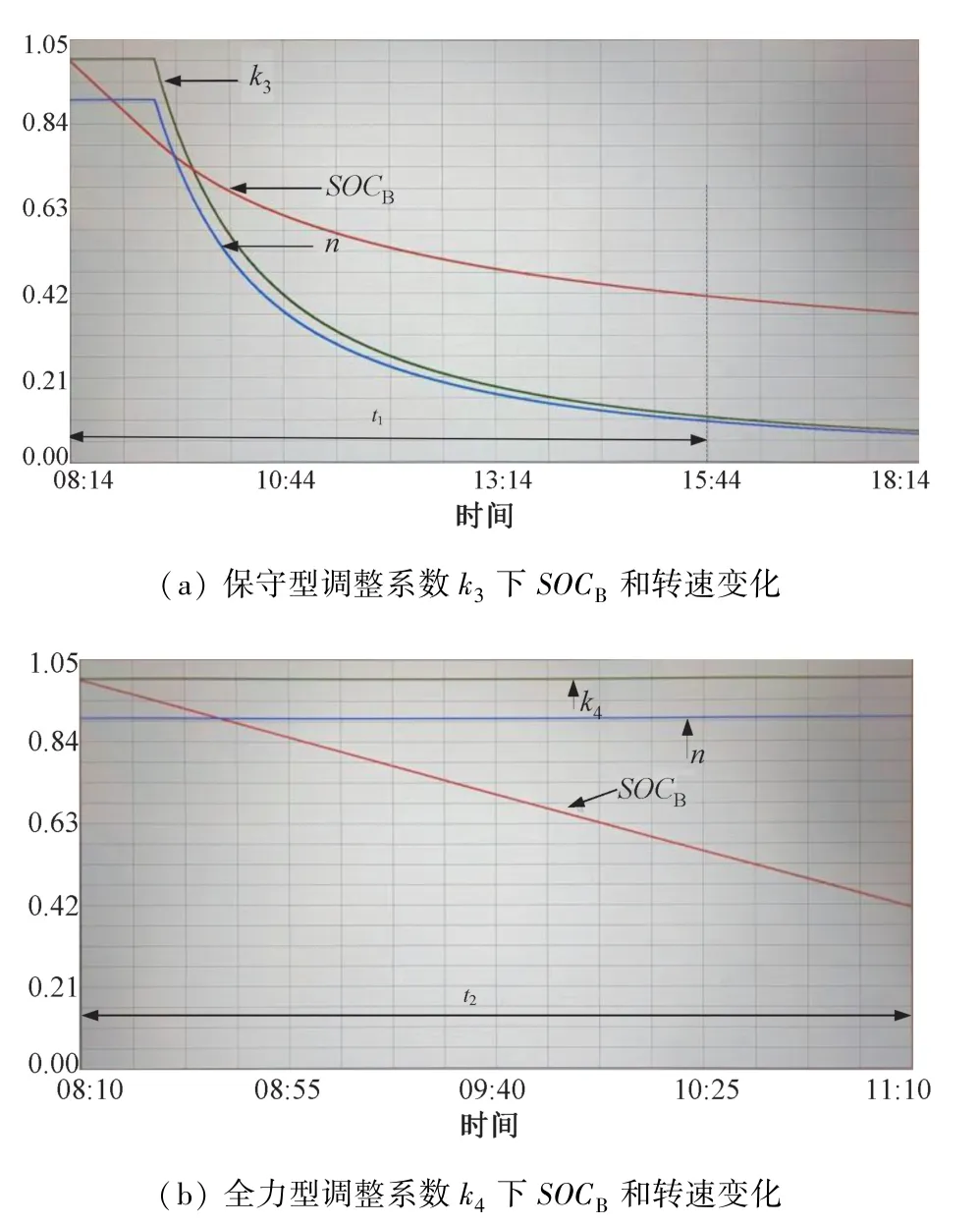

首先在保守型調整系數k3下對封網機器人的運行進行實驗,得到的實驗數據記錄波形如圖10(a)所示。當鋰電池的SOCB∈[1,0.8]時調整系數k3為1,封網機器人驅動電機的轉速恒為0.9 pu。隨著機器人驅動系統能量的消耗,電池SOCB逐漸下降,當SOCB<0.8 以后,調速系數k3隨SOCB的減小而減小,封網機器人電機轉速也隨之降低,電機驅動系統消耗的功率減小,從而使得SOCB的下降率減小,該實驗結果與理論設計預期一致。SOCB從1 減小到0.42 所經歷時間t1約為7 h 30 min。

圖10 電池SOCB、調整系數、轉速實驗波形Fig.10 Experimental waveforms of battery SOCB、regulating coefficient and speed

然后在全力型調整系數k4下對封網機器人的運行進行實驗,得到的實驗數據記錄波形如圖10(b)所示。由圖可見,在電池SOC 下降的過程中,全力型調整系數k4和封網機器人電機轉速一直保持不變,SOCB從1 下降到0.42,所經歷的時間t2約為3 h 10 min。對比圖10(a)和10(b)的SOCB曲線可見,在保守型調整系數下電池SOC 消耗慢,機器人運行時間長。因此,計及SOC 的封網機器人速度優化控制算法可實現對電池SOC 和機器人驅動電機轉速的合理調控。

6 結論

作為由電池電源驅動的設備,電池的荷電狀態SOC 直接關系著裝置的作業工況和作業時長。本文首先分析了封網機器人電機輸出功率與轉矩的關系,其成正比關系,改變電機轉速,便可改變電機輸出功率,進而控制電池SOC 的變化程度。其次,實測了鋰離子電池輸出電壓與SOC 的關系并給出了擬合曲線,鋰電池的端電壓在SOC 值為0.1 到0.9 之間時其電壓基本為恒定,而在小于0.1 和大于0.9 時其端電壓是不穩定的,要避免使電池運行在此兩段區間。在上述研究基礎上,本文提出計及電池SOC 的輸電線路封網機器人的優化速度控制策略,設計了計及電池SOC 的四種速度調節系數。仿真和實驗結果表明,保守型調速SOC 的消耗大約為全力型調速SOC 消耗的1/2。在實際中可根據工作需要和電池容量混合應用本文所建議的優化控制方法,達到執行任務的增效目的。