節流槽結構參數對閥開啟壓力沖擊及空化特性的影響研究

陳遠玲, 歐陽崇欽, 彭 卓, 陳承宗, 石 浩, 王夢喬

(廣西大學 機械工程學院,南寧 530004)

液壓控制閥是液壓系統的控制中樞,不良的節流槽結構將使得液壓閥開啟瞬間產生極大的壓力突變。研究表明,在閥芯開啟瞬間,節流槽處劇烈的壓力變化將導致閥口處發生嚴重的空化[1-2],空化產生的空泡將極大地降低節流槽的流量系數,進而造成巨大的壓力沖擊、高頻噪聲等現象[3-6]。近年來,液壓閥口空化與壓力沖擊抑制的研究成果較多。李貝貝等[7]基于計算流體動力學方法,數值研究了節流閥開度變化對節流閥內油液壓力場、速度場及空化區域的影響。陳小磊等[8]對雙U節流槽流場壓力進行仿真分析,研究了閥口過流面積與壓力變化之間的關系及局部壓力損失函數,為節流槽設計、壓力沖擊和噪聲控制提供了解決思路。Borghi等[9]研究了多種非全周口滑閥及組合型節流槽滑閥的流動特性,結果表明節流槽形狀和個數的差異對閥口流量特性和穩態液動力影響較大。張鑫等[10]分析了不同節流槽形式滑閥的壓力場和空化程度及分布的變化趨勢,發現V型節流槽相比U型節流槽對空化的抑制更為有效。吳必霖等[11]對滑閥V型節流口的空化特性進行數值計算,發現提高背壓對氣穴現象具有明顯的抑制作用。賀杰等[12-13]利用高速相機拍攝對U型節流閥內的空化流動進行了數值分析,發現U型節流閥內的壓力分布極不均勻,空化程度強烈。為了改善閥口的空化和壓力沖擊問題,很多學者對節流槽結構優化展開了研究。張占東等[14]提出在主閥芯布置三角形非全周開口節流槽的換向閥改進方案,仿真試驗結果表明改進的節流槽形式可以有效地降低液壓系統內的壓力沖擊。張健等[15]選取了45°三角形、矩形和U型三種節流槽對閥體內流道的壓力分布和流場情況進行了研究,對比發現45°三角形節流槽抑制壓力沖擊和氣穴的性能最好。閥芯節流槽結構與其流場響應通常為非線性關系,使得越來越多學者利用機器學習算法對節流槽結構參數進行尋優。李維嘉等[16]在定壓差條件下,對帶有單U形、斜U形以及V形流槽的滑閥閥口開度-流量特性開展了研究,利用粒子群優化算法,得到滿足定壓差條件下閥口開度-流量特性要求的節流槽優化尺寸。姜濤等[17]利用BP神經網絡構建換向閥出口流量超調量與節流槽拓撲結構之間的函數模型,從而實現了節流槽結構參數的改進。Zhang等[18]利用神經網絡模型和遺傳算法對耦合節流槽結構進行了優化設計,并通過試驗進行驗證了方法的可行性。Li等[19]利用遺傳算法優化了多路閥節流槽結構參數,仿真試驗結果表明優化后的閥芯結構擁有更穩定的負載特性和更大的調速范圍。孫澤剛等[20]以V型節流槽尺寸為自變量,氣體體積分數最大值為目標值創建Kriging代理模型,利用改進遺傳算法對代理模型進行優化計算,得到的優化V型節流槽結構抑制氣穴效果明顯。

針對帶U+T型節流槽的負載敏感多路閥在甘蔗聯合收割機的應用中出現嘯叫和液壓沖擊的問題,本文利用Fluent軟件建立U+T型和V型節流槽的流場仿真模型,以甘蔗聯合收割機的LS負載敏感系統實際工況參數作為仿真的邊界條件,探究該現象產生的機理,并以液壓沖擊的抑制為目標,選擇合適的機器學習算法對節流槽的結構參數進行尋優。

1 U+T、V型節流槽結構

原多路閥閥芯U+T型節流槽的結構如圖1(a)。用于對比分析的V型節流槽影響其流體流動特性的參數主要是節流槽個數 A,V型槽夾角 B,V型槽深度 C,閥口開度 X,如圖1(b)所示。

(b) V型節流槽圖1 敏感閥閥芯節流槽結構簡圖Fig.1 Valve spool throttling groove structure diagram

2 Fluent流體仿真方法

2.1 多路閥P-A流道幾何模型導入及網格劃分

此次仿真的流體域具有對稱性,故將流體域網格劃分為靜態和動態兩部分,其中動態區域采用動網格驅動以模擬閥芯的開啟過程。靜態流體域網格尺寸為1 mm,動態流體域網格尺寸為0.9 mm。為滿足interface交界面處的網格正交質量要求,將節流槽動態區域的網格加密至0.3 mm,邊界層為5層,厚度為2 mm,膨脹率為1.1 mm,如圖2所示。

圖2 閥塊流體域總體網格劃分Fig.2 Overall grid division of the fluid domain of the valve block

2.2 網格無關性驗證

本方案以換向閥開啟過程中最高沖擊壓力為評估指標,以初步確定的網格尺寸為對照基準,計算不同尺寸下該處的最高沖擊壓力,結果如圖3所示。

(a) 靜態區域網格無關性驗證

(b) 動態區域網格無關性驗證圖3 網格無關性驗證Fig.3 Grid-independence verification

從圖3(a)可看出,動態區域尺寸保持0.6 mm不變,隨著靜態區域網格尺寸的降低,入口處最高沖擊壓力逐漸減低;當靜態網格尺寸減小至0.6 mm后,入口處沖擊壓力變化幅度顯著減小,最高沖擊壓力變化量極低,因此將靜態區域網格大小設置為0.6 mm,據此進行動態區域網格無關性驗證。從圖3(b)可看出,靜態區域尺寸保持0.6 mm不變,隨著動態區域網格尺寸的降低,入口處最高沖擊壓力逐漸減低,當動態網格尺寸減小至0.5 mm后,入口處沖擊壓力變化幅度顯著減小,最高沖擊壓力變化量極低。因此將動態區域網格大小設置為0.5 mm。

2.3 氣液兩相流仿真邊界條件的設置

選用RNG-k-ε湍流模型、Zwart-Gerber-Belamri空化模型,在流體域邊界處采用標準壁面函數,并做以下假設:油液不可壓縮、忽略重力作用,描述流體運動方程為RNG-k-ε輸運方程、連續性方程、動量方程。

RNG-k-ε輸運方程:

Gk+Gb-ρε-Ym+Sk

(1)

(2)

式中:Gk為速度梯度產生的湍動能;Gb為浮力產生的湍動能;Ym為湍流波動膨脹對耗散率的貢獻;αk為有效k值普朗特數的倒數;αε為有效ε值普朗特數的倒數;Sk、Sε為用戶定義源項。

流體連續性方程:

(3)

x方向動量方程,其他方向同理可得:

(4)

為與實際工況保持一致,進出口邊界條件分別設置為速度入口與壓力出口,流場湍流邊界條件如表1所示。

表1 流場湍流邊界條件Tab.1 Turbulence boundary conditions of flow field

2.4 求解設置

在油液入口截面設置壓力監測的surface表面,將網格的動態區域設為空化程度監測區。求解過程中流體的連續性、湍動能、湍流耗散率以及空化方程計算誤差設為1×10-5。求解方式選擇piso算法,壓力項選用PRESTO!算法進行壓力離散,動量項、湍動能等選用二階迎風格式對其進行離散化處理。

2.5 仿真結果分析與討論

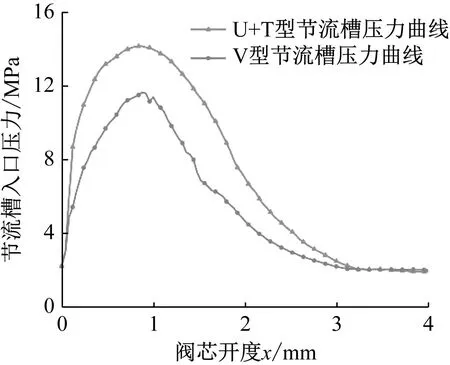

流場監測區域入口的壓力值以及空化程度的變化曲線如圖4所示。

(a) 壓力監測曲線

(b) 空化監測曲線圖4 不同節流槽結構對監測區域壓力與空化影響Fig.4 Influence of different throttle grooves on pressure and cavitation in the monitoring area

由圖4可知,小開度條件下,由于過流面積的急劇減小和節流槽處油液空化使得閥口的通流能力減弱,導致閥口前段出現瞬時的高壓沖擊;開度增大,閥口的節流效應降低,節流槽充液更為充分,壓力沖擊和空化程度逐漸降低;閥芯開度由小變大過程中,兩種節流槽閥芯的壓力沖擊和空化程度呈先上升后下降的趨勢。同等條件下,U+T和V形槽壓力與氣體體積分數峰值分別為14.45 MPa、11.65 MPa和4.32%、2.43%,采用V型槽的閥芯較采用U+T型節流槽的閥芯壓力沖擊峰值下降了19.37%,最大空化程度僅為U+T型節流槽的56.3%。為探究該現象產生的原因,選取壓力沖擊與空化最劇烈時刻(閥口開度為0.8 mm)的各狀態云圖進行分析,如圖5所示。

圖5 閥芯開度0.8 mm流場壓力、體積分數與速度云圖Fig.5 Pressure, volume fraction and velocity cloud diagram of flow field with 0.8 mm spool opening

由圖5可知,當閥芯開度為0.8 mm時,U+T型節流槽的入口壓力從初始的2 MPa上升為14.45 MPa,產生了很大的壓力沖擊。局部的低壓區導致原本溶解于油液中的空氣被迫析出,使得U+T型節流槽產生了嚴重的空化現象,空化區域充滿了整個節流槽,且空化類型為劇烈程度最高的云狀空化。從圖5仿真結果可知,在閥口開啟瞬間,小開度條件下閥口前端出現了較大液壓沖擊,使閥的進出口壓差急劇增大,從而導致該處閥口出現瞬時射流。此時U+T型節流槽閥口處油液的流速從初始的12.3 m/s上升至最高為89.6 m/s,射流角度為71°。而同等開度下V型槽的入口壓力最大值為11.65 MPa,空化程度明顯降低,空化區域范圍也明顯減小,明顯弱于U+T型節流槽,大部分區域為霧狀空化。V型槽閥口處的最高流速為76.73 m/s,射流角度為39°,相較于U+T型槽,最高流速也出現了明顯下降。結合兩者的云圖,可推測出現上述的現象的原因為節流槽剛開啟時,U+T型槽的通流面積較小,油液以大角度高速射入至節流槽中。閥口處局部低壓與射流沖擊的影響導致油液出現了嚴重的空化,大量空泡的出現降低了節流槽的通流能力,使得油液無法及時通過節流槽,從而在節流槽前段產生很大的壓力沖擊。而高壓又使得節流槽前后壓差增大,該現象將進一步加劇前述現象。同等開度下,V型槽的過流面積略小于U+T型節流槽,但其具有更為優秀的導流結構,因此射流角更為平緩,壓力沖擊較小,空化程度更低,最高流速也低于U+T型節流槽。后續將對V型槽結構進一步進行分析,找尋最優的幾何參數將之運用到改進閥芯中。

3 基于智能算法的V型節流槽結構優化設計

3.1 正交試驗設計及數據庫的建立

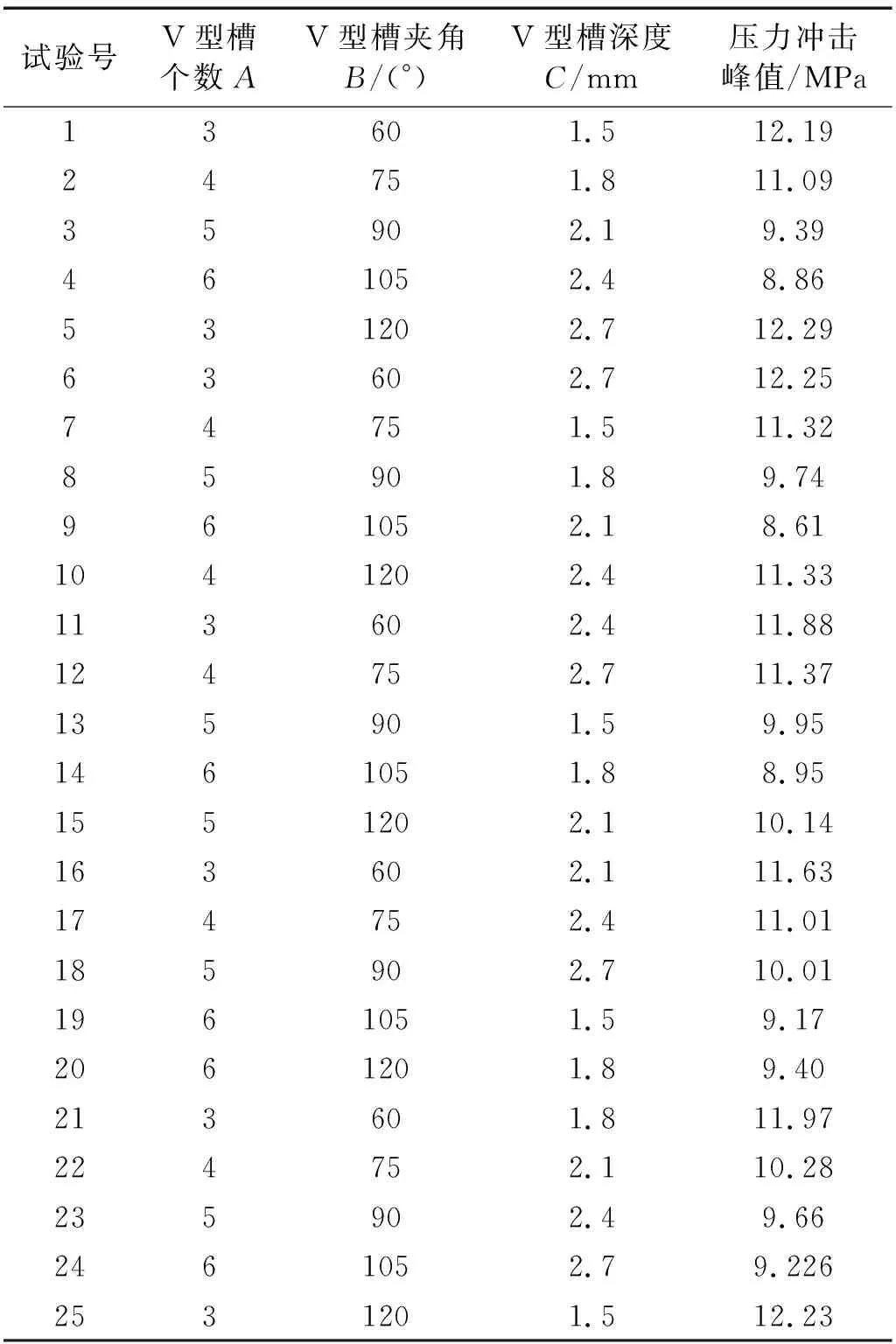

由上述分析可看出,節流槽壓力沖擊峰值與空化程度變化趨勢高度吻合。因此選取節流槽入口壓力沖擊峰值為指標,V型槽個數、夾角、槽深三個結構參數為試驗因素,因素水平表如表2所示。

表2 V型節流槽因素水平表Tab.2 Factor levels of V-shaped throttle grooves

入口最高壓力峰值與結構參數的正交試驗方案采用L25(4×56)混合正交表的前3列進行設計,根據正交表中的各因素水平的組合對節流槽結構重新建模,并對新的流場進行仿真研究,獲得表3中不同參數水平下對應的壓力沖擊峰值的25組正交試驗數據。

表3 V型節流槽正交試驗數據庫Tab.3 Orthogonal test database of V-groove

3.2 BP神經網絡的壓力沖擊數據代理模型

在MATLAB中建立BP神經網絡模型,將25組正交試驗結果作為數據庫導入到模型中,通過隨機函數取其中20組作為訓練集,5組作為驗證集,模型的測試結果如圖6所示。

(a) BP神經網絡訓練集測試結果

(b) BP神經預測集測試結果圖6 BP神經網絡各集合擬合預測結果Fig.6 Prediction results of BP neural network fitting for each set

從BP神經網絡的訓練集和預測集測試結果對比圖可看出,BP神經網絡的擬合效果優良,測試準確度較高。

3.3 基于GWO和粒子群算法(PSO)的參數優化

按照節流槽個數A、節流槽角度B、節流槽深度C的順序作為自變量,分別通過GWO和PSO尋優BP神經網絡構建的代理模型目標函數,需求其中最優的參數組。兩種進化算法的種群數量皆為N=100,最大迭代次數為100,適應度函數迭代曲線如圖7所示。各工藝參數的取值范圍,如表4所示。

圖7 GWO和PSO優化算法迭代尋優進程Fig.7 Iterative optimization process of GWO and PSO optimization algorithm

表4 尋優區間Tab.4 Optimization interval

由圖7可知,在基本參數設置相同的條件下,GWO較PSO擁有更好的全局空間搜索能力,不易陷入局部最優解,且獲得了更好的優化結果。故選擇GWO算法對閥芯節流槽結構參數進行優化,得到最優參數組合為x=[6.24,85.71,2.16],將其圓整為V型槽個數為6,V型槽角度為90°,V型槽深度為2.2 mm,此時算法預測壓力沖擊峰值為8.58。

4 試驗結果分析與討論

4.1 V型槽優化前后對比仿真試驗

根據灰狼優化(gray wolf optimization,GWO)算法得到的V型槽的最優參數組合,按照該組合重建閥芯節流槽處的流體域模型,在邊界條件不變的情況下,對改進后的流場進行仿真分析,對該狀態下的節流槽入口壓力以及動態網格區域的空化程度進行監測,優化前后的數值仿真結果如圖8所示。壓力與空化云圖仿真結果如圖9所示。

(a) 壓力曲線監測圖

(b) 空化曲線監測圖圖8 V型節流槽參數優化前后性能對比圖Fig.8 Performance comparison of V-shaped throttle slots before and after optimization

(a) 優化后V型槽壓力云圖

(b) 優化前V型槽壓力云圖

(c) 優化后V型槽空化云圖

(d) 優化前V型槽空化云圖圖9 V型槽優化前后壓力,空化分布云圖Fig.9 Pressure and Cavitation cloud before and after V-shaped groove optimization

由圖8和圖9可知,優化后的節流槽入口最高壓力沖擊從11.65 MPa下降至8.263 MPa,沖擊峰值下降幅度為29.7%,且優化后仿真所得的壓力沖擊峰值與算法預測的結果十分接近,誤差僅為3.69%。除此之外,閥口處的空化程度也明顯下降,節流槽處流場動態區域的最高氣相體積分數從2.43%下降至1.41%,下降幅度為41.9%。相較于改進前、后的閥芯空化程度大幅降低,且空化類型都為程度較弱的霧狀空化,空化程度的減弱可有效地提高節流槽的流量系數,間接降低壓力沖擊峰值。綜上,優化后的閥芯壓力沖擊抑制效果顯著,算法的尋優結果有效,下文將對該參數的閥芯進行試驗驗證。

4.2 閥芯節流槽優化前后系統啟閉壓力沖擊對比試驗

將優化后的閥芯裝入至閥塊重新安裝到試驗臺進行試驗,試驗設備如圖10所示。試驗過程中將負載壓力設置為10 MPa,敏感泵轉速為3 000 r/min,負載敏感閥調定壓力2 MPa,閥芯開啟的響應時間設為樣本額定參數500 ms,節流槽優化前后閥開啟時系統的壓力流量特性曲線如圖11所示。

(a) 試驗臺測控系統

(b) 負載敏感系統試驗臺圖10 閥芯優化驗證試驗Fig.10 Verification test of valve spool optimization

(a) 閥芯開啟過程的壓力沖擊

(b) 閥芯開啟過程的流量特性曲線圖11 閥芯優化前后開啟壓力和流量響應曲線Fig.11 Opening and closing pressure and flow response curves before and after spool optimization

表5是敏感閥閥芯節流槽優化前后系統的壓力、流量性能參數表。閥芯開啟時泵出口的壓力沖擊峰值從原始閥芯的195.61 bar下降至優化后的159.66 bar,下降幅度為35.95 bar。系統的壓力超調為原始閥芯的52.4%,且開啟時系統的調整時間略有減小,調整時間下降幅度為0.12 s。從開啟時的流量曲線可解釋該現象,由于V型槽具有平緩的過流面積,閥芯開啟時系統的流量變化更為平緩,不存在明顯的突變,因此開啟時系統的壓力沖擊峰值較于原始閥芯存在明顯下降。從原始閥芯的流量響應曲線可看出,系統的流量響應存在三段較為明顯的突變,這是由于U+T型槽存在三段明顯的過流面積突變區,流量的突變導致壓力的急劇上升,造成開啟時較大的壓力沖擊。結合仿真結果與實際試驗可知,算法優化后的閥芯對系統的壓力沖擊抑制效果顯著。

表5 節流槽優化前后系統性能參數表Tab.5 Table of systematic energy parameters before and after throttle groove optimization

5 結 論

(1) 負載敏感多路閥閥芯采用V型節流槽結構比U+T型節流槽結構更適合于甘蔗聯合收割機的工況。針對不同的設備、不同的使用工況設計專用的液壓閥,有利于減小液壓沖擊的影響,提高設備的工作性能。

(2) 采用BP神經網絡構建節流槽結構參數與壓力沖擊峰值的代理模型,并利用灰狼優化算法對代理模型求解最優參數組合來抑制多路閥開啟過程的壓力沖擊和噪聲的方法是可行、有效的。