不同彈性模量的Ti6Al4V合金模態(tài)及超聲疲勞壽命仿真研究

程祎 何浩 何哲宇

摘 要:本文以超聲手術(shù)刀用Ti6Al4V合金為研究對象,針對其不同彈性模量的超聲疲勞性能進(jìn)行了系統(tǒng)研究。對彈性模量是95、100、105、110 GPa的試樣在位移振幅為20~100 μm、頻率為(20.0 ± 0.5)kHz的條件下進(jìn)行諧響應(yīng)分析,并以該數(shù)據(jù)為基礎(chǔ)進(jìn)行有限元靜態(tài)結(jié)構(gòu)分析;通過nCode DesignLife分析不同彈性模量的Ti6Al4V合金疲勞損傷云圖和疲勞壽命云圖,并繪制S-N曲線。結(jié)果表明,隨著鈦合金彈性模量的增加,其超聲疲勞性能呈現(xiàn)先降低后增加的趨勢,其中彈性模量為105 GPa時超聲疲勞性能最低。

關(guān)鍵詞:超聲疲勞試樣;nCode DesignLife;彈性模量;疲勞壽命

中圖分類號:TG146.23 DOI:10.16375/j.cnki.cn45-1395/t.2024.02.015

0 引言

超聲手術(shù)刀是一種廣泛應(yīng)用于外科手術(shù)中先進(jìn)的醫(yī)療器械[1]。它具有手術(shù)精度高,手術(shù)過程產(chǎn)生煙霧少、傷口面積小、刀口整齊、出血量少、熱損傷區(qū)域小、術(shù)后恢復(fù)快等優(yōu)點。它可以使微創(chuàng)手術(shù)獲得更佳的治療效果,對外科手術(shù)的發(fā)展具有重要意義。然而臨床使用的超聲刀振動頻率在20~60 kHz范圍內(nèi),超聲刀刀頭在使用時處于高頻振動狀態(tài),超聲刀工作1 h就經(jīng)受了109以上的超高周次振動。由于高頻振動的作用,超聲手術(shù)刀在使用時面臨著超高周疲勞的問題,即當(dāng)疲勞周次達(dá)到107及以上時,會發(fā)生材料的疲勞失效行為[2-3]。這限制了超聲手術(shù)刀的材料疲勞壽命,縮短使用壽命,甚至可能出現(xiàn)斷裂風(fēng)險,威脅到患者安全。由于超聲刀成本較高,難以在耗資多和難度大的手術(shù)中普及。因此,為滿足臨床安全性和使用經(jīng)濟性要求,需要超聲手術(shù)刀的服役壽命盡可能長,能經(jīng)受盡可能多周次的載荷作用。為此,為優(yōu)化改進(jìn)超聲手術(shù)刀刀桿疲勞性能,延長使用壽命,提高微創(chuàng)手術(shù)的安全性,進(jìn)一步推廣微創(chuàng)手術(shù),對于超聲刀所用材料的超聲疲勞性能需要更深入研究[4]。

鈦合金具有極高的比強度、斷裂韌性、延展性、生物相容性,優(yōu)異的耐腐蝕性和抗疲勞性,良好的損傷容限和可加工性等優(yōu)點,因此被廣泛使用[5-6]。自1954年研制成功以來,Ti6Al4V合金(TC4)已發(fā)展成各國通用的鈦合金,在Ti合金總產(chǎn)量及Ti合金加工件中占有極高的比例;因此,其是制作超聲手術(shù)刀絕佳的材料。以往針對醫(yī)用超聲刀用鈦合金開展的超高周疲勞試驗,主要是圍繞分析超聲刀加工工藝[7]、外部環(huán)境[8-10]、不同應(yīng)力比[11]等影響因素對材料的疲勞壽命及其斷裂機理展開的,而彈性模量對超高周疲勞性能影響的研究則極少。由于鈦合金導(dǎo)熱性差,摩擦系數(shù)高,因此很難加工。大量研究表明,對Ti6Al4V合金進(jìn)行不同的熱處理,改變其α相及β相含量的分布,可影響其彈性模量[12-13],因此,通過調(diào)整鈦合金的微觀結(jié)構(gòu)而不是復(fù)雜的形狀設(shè)計來改善鈦合金的超聲性能更有效。有研究表明,彈性模量降低將導(dǎo)致在相同試樣長度下Ti6Al4V合金超聲諧振頻率下降而振幅增加[14]。Ti6Al4V合金的彈性模量是影響其超聲性能的重要因素[15],因此,需要建立Ti6Al4V合金彈性模量與超聲疲勞性能的關(guān)系。在生產(chǎn)生活中,可以采取疲勞分析軟件和不同疲勞設(shè)計方法相結(jié)合對構(gòu)件進(jìn)行疲勞分析。有限元方法是離散化的數(shù)值分析方法,其主要是將模型先離散后連續(xù),以此來解決工程中各方面問題,降低了研發(fā)成本,縮短了設(shè)計周期[16-17],使整個實驗方案更加科學(xué)、合理[18]。nCode是專門用于疲勞分析的軟件,計算精度較高,其疲勞分析的精度能夠達(dá)到70%以上[19];因此,有必要通過nCode DesignLife對具有不同彈性模量的Ti6Al4V合金進(jìn)行超聲疲勞試樣壽命分析,為預(yù)測Ti6Al4V合金疲勞壽命提供參考依據(jù),并為探索提高Ti6Al4V合金材料抗疲勞強度的途徑積累經(jīng)驗。

1 鈦合金超聲疲勞試樣的設(shè)計及有限元分析

1.1 試樣設(shè)計

超聲疲勞試驗是利用壓電陶瓷換能器發(fā)出的超聲信號,使試件產(chǎn)生激諧振和共振現(xiàn)象。為了順利開展試驗,試件的幾何形狀必須滿足諧振條件[20],并且正確的結(jié)構(gòu)模型化是有限元分析最為關(guān)鍵的一步[21]。常見的試樣形狀有等截面試樣、沙漏型試樣、變截面板狀試樣、狗骨形試樣。沙漏型試樣是拉-壓超聲疲勞試驗的常用試樣,但實際試驗中,斷裂位置常常不在中間截面[22]。沙漏型試樣的變截面給應(yīng)變、溫度等的測量帶來困難。狗骨型試樣,也可稱之為“啞鈴狀”試樣,該形狀的試樣是在沙漏型試樣中間加一段等截面段。狗骨形試樣的設(shè)計既能縮短其整體尺寸長度,又能獲得更大的位移應(yīng)力系數(shù),增大試樣的散熱面積。對于啞鈴狀試樣而言,縮短其整體長度并減小其中間截面的面積有利于在試樣內(nèi)部獲得較大的應(yīng)力作用,擴大試樣的危險體積,使試樣更容易發(fā)生疲勞斷裂,能夠大幅度地提升疲勞試驗的速度。并且狗骨形試樣中間等截面段有利于應(yīng)變、溫度的測量,在試驗時應(yīng)力分布均勻,試驗可信度較另外3種高 [23]。綜上所述,如圖1(a)所示的狗骨形試樣符合本文試驗要求,應(yīng)力幅和位移幅示意圖如圖1(b)所示。R1、R2、L1、L2的尺寸由實驗要求確定,諧振長度則通過解析計算的方法求解[23-25]。

根據(jù)圖2所示尺寸,使用SolidWorks對超聲疲勞試樣進(jìn)行三維建模,并將該模型導(dǎo)入Workbench中設(shè)定材料,劃分網(wǎng)格。此研究所用材料為Ti6Al4V合金,材料屬性見表1。由于Ti6Al4V合金經(jīng)過熱處理所獲得的不同微觀組織具有不同的彈性模量,因此模態(tài)分析時Ti6Al4V合金材料的彈性模量由高到低分別為90、95、100、105、110 GPa等5組不同的數(shù)值。圖3為超聲疲勞試樣原始模型與網(wǎng)格劃分后模型。劃分網(wǎng)格后模型的節(jié)點數(shù)為119 626個,單元數(shù)為28 322個。

對Ti6Al4V合金試樣進(jìn)行模態(tài)分析,彈性模量為90~110 GPa,分析頻率范圍為3~30 kHz,最大模態(tài)階數(shù)為6階。圖4與圖5分別是Ti6Al4V合金彈性模量為100和110 GPa時各階模態(tài)。模態(tài)分析結(jié)果顯示第6階為縱向振動模態(tài)。彈性模量為100 GPa時,模態(tài)頻率為19 365 Hz;彈性模量為110 GPa時,模態(tài)頻率為20 310 Hz。對于上述5組具有不同彈性模量的超聲疲勞試樣,其第6階模態(tài)是所需的共振模態(tài)。試樣的諧振頻率與合金彈性模量成正比關(guān)系,如圖6所示。

使用Workbench進(jìn)行諧響應(yīng)分析時,系統(tǒng)的振動為簡諧振動,將相關(guān)的位移量求導(dǎo)代入式(3)即可得到系統(tǒng)諧響應(yīng)的動力學(xué)方程[26]

[-ω2M+iωC+Ku1+iu2=F1+iF2,] (6)

式中:i為自由度的數(shù)目;u1為節(jié)點1的加速度矢量;u2為節(jié)點2的加速度矢量;F1為自由度為1時的靜力載荷;F2為自由度為2時的靜力載荷。

由式(6)可求解得出系統(tǒng)諧響應(yīng)的位移變化量。將Moda結(jié)果導(dǎo)入Harmonic Response。頻率范圍最小為15 000 Hz,最大為25 000 Hz,求解方案間隔為200。圖7是試樣彈性模量為95、100、110 GPa時的應(yīng)力頻幅曲線及應(yīng)力響應(yīng)云圖(數(shù)據(jù)導(dǎo)出圖)。

由圖7可以看出應(yīng)力最大的位置發(fā)生在試樣中間段,且由應(yīng)力頻幅曲線可以看出,應(yīng)力與位移最大的位置所對應(yīng)的頻率隨著彈性模量不斷增加而增加,與試樣模態(tài)分析的結(jié)果相吻合。經(jīng)過對鈦合金超聲疲勞試樣的模態(tài)分析,發(fā)現(xiàn)所設(shè)計的超聲疲勞試樣滿足超聲疲勞試驗機在18~20 kHz的工作條件下縱向振動的實驗要求,能夠有效開展下一步實驗。

2 鈦合金試樣的疲勞壽命分析

2.1 超聲疲勞試樣靜力結(jié)構(gòu)分析

超聲疲勞試驗機能夠產(chǎn)生頻率為20 kHz的正弦波輸出,經(jīng)變幅桿放大后將正弦電信號轉(zhuǎn)變?yōu)闄C械振動信號。超聲疲勞試驗機輸出的最大位移振幅A0約為100 μm[24]。試驗時,當(dāng)試件端部獲得最大位移振幅A0時,試樣具有最大應(yīng)力σmax,最大位移振幅與試樣最大應(yīng)力成正比關(guān)系[25]

[σmax=CsA0], (7)

式中:Cs為試件的位移應(yīng)力系數(shù)[25],

[Cs=BEdk], (8)

式中:B為應(yīng)力放大系數(shù);Ed為材料的彈性模量。

由式(8)可知,Cs的大小與超聲疲勞試驗系統(tǒng)諧振頻率、試樣的彈性模量、密度以及尺寸有關(guān)。因此,當(dāng)試樣設(shè)計完成并且使用材料確定后,試樣的Cs即為常量。此時試樣的應(yīng)力幅值僅與最大位移振幅相關(guān),控制試樣的最大位移振幅即可控制試樣的應(yīng)力幅值。

使用Harmonic Response模塊計算試樣在位移為A0時的應(yīng)力。使用表1所示Ti6Al4V合金的材料屬性定義分析材料的屬性,給定分析頻率(20.0±0.5) kHz,試樣左端端面固定,右端端面施加20~100 μm的位移振幅。諧響應(yīng)分析應(yīng)力結(jié)果如表2所示。使用Static Structure模塊對鈦合金超聲疲勞試樣進(jìn)行靜態(tài)結(jié)構(gòu)分析。忽略隨時間變化的載荷、慣性力和阻尼,靜力分析方程為[26]

[Kμ=F], (9)

式中:[K]是剛度矩陣;[μ]是位移矢量;F是靜力載荷。

在一般的線性靜力分析中,材料的屬性只需定義彈性模量和泊松比。所用Ti6Al4V合金的泊松比采用表1所示設(shè)定為0.32,彈性模量分別設(shè)定為95、100、105、110 GPa。分析時試樣左端端面固定,右端端面施加應(yīng)力。調(diào)整施加應(yīng)力大小,使所得靜態(tài)結(jié)構(gòu)分析所得應(yīng)力結(jié)果均處于表2諧響應(yīng)分析應(yīng)力結(jié)果范圍之內(nèi)。將Static Structure計算所得有限元結(jié)果作為使用ANSYS nCode DesignLife進(jìn)行壽命疲勞分析時的輸入數(shù)據(jù)[27]。

2.2 定義時間載荷序列并擬合S-N曲線

載荷數(shù)據(jù)定義了超聲疲勞試樣的試驗環(huán)境,同時也決定了疲勞分析的結(jié)果[28]。疲勞載荷可以用時間t的函數(shù)來表示。取加載時瞬時為時間零點t=0,可用式(10)表示疲勞載荷[29],即

基于島津USF-2000超聲疲勞試驗機工作原理使用圖8(a)所示“時間序列發(fā)生器”生成圖8(b)所示的正弦載荷譜。

S-N曲線是材料的基本屬性,同時也是應(yīng)力疲勞分析的基礎(chǔ),它表示材料在循環(huán)載荷下的疲勞強度和壽命之間的關(guān)系。S-N曲線采用式(11)所示的冪函數(shù)公式表示[30],

[SαN=C], (11)

式中:S為應(yīng)力;α、C為材料性能常數(shù);N為應(yīng)力循環(huán)次數(shù)。nCode標(biāo)準(zhǔn)S-N曲線,可以通過自定義材料進(jìn)行保守估計產(chǎn)生。根據(jù)圖9所示Ti6Al4V合金材料屬性的極限強度UTS與彈性模量[15],估計產(chǎn)生所需S-N曲線,具體如圖10所示(數(shù)據(jù)導(dǎo)出圖)。

2.3 疲勞壽命結(jié)果分析與討論

將“Static Structural”所得靜態(tài)結(jié)構(gòu)分析有限元結(jié)果導(dǎo)入“nCode SN TimeSeries (DesignLife)”。使用如圖8(b)所示載荷譜,設(shè)定計算引擎。將載荷譜、Static Structure計算結(jié)果,材料屬性(S-N曲線)按照圖11所示疲勞五框圖連接后通過計算引擎進(jìn)行超高周疲勞壽命計算。本文只考慮超聲疲勞試樣的疲勞損傷和壽命,故只對超聲疲勞試樣的疲勞損傷云圖和壽命云圖做相應(yīng)分析。

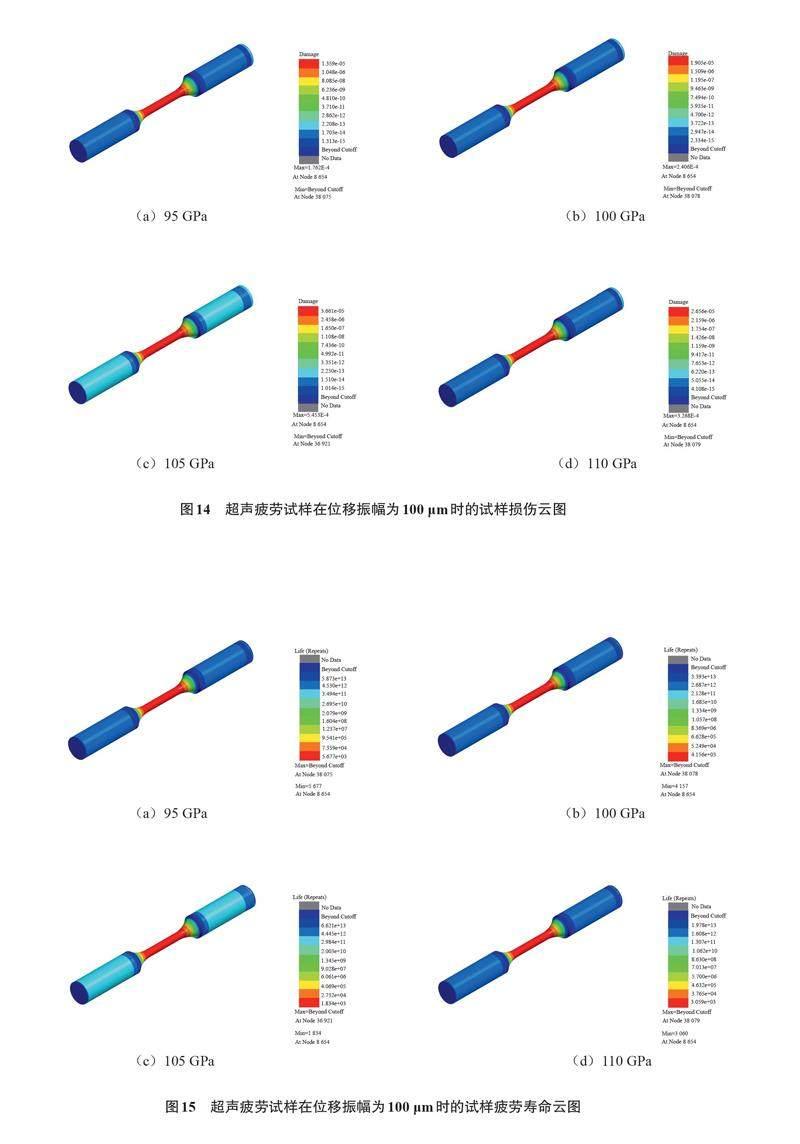

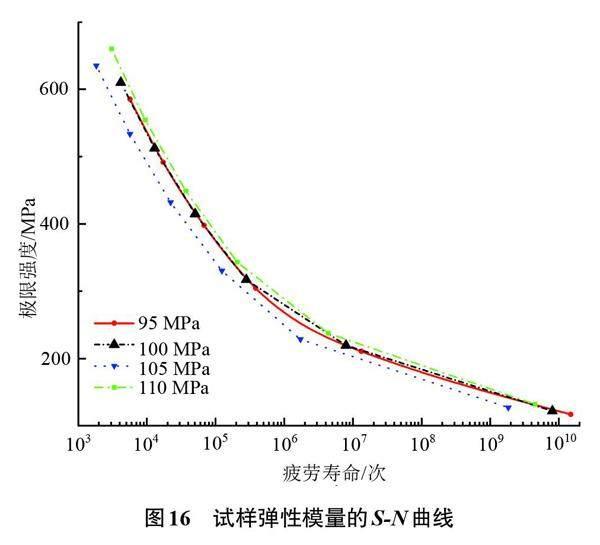

表3、表4為超聲疲勞試樣在位移振幅為20及100 μm時的疲勞壽命列表。圖12、圖13分別為超聲疲勞試樣在位移振幅為20 μm時試樣損傷云圖與壽命云圖,圖14、圖15分別為超聲疲勞試樣在位移振幅為100 μm時試樣損傷云圖與壽命云圖。圖12、圖14紅色區(qū)域為超聲疲勞試樣發(fā)生最大損傷的位置,損傷最大處均位于中間等截面段。由表3、表4可以看出,試樣疲勞損傷隨彈性模量增大呈現(xiàn)先增大后減小的趨勢,當(dāng)彈性模量為105 GPa時,超聲疲勞試樣中間段損傷最大,當(dāng)彈性模量為95 GPa時,超聲疲勞試樣中間段損傷最小。圖12與圖14所示超聲疲勞試樣壽命結(jié)果與損傷云圖結(jié)果相吻合。損傷越大的試樣其循環(huán)周次越小。超聲疲勞試樣的超高周疲勞壽命隨彈性模量的增大呈現(xiàn)先減小后增大的趨勢,當(dāng)彈性模量為105 GPa時,超聲疲勞試樣壽命最小,為1.839×109次;彈性模量為95 GPa時,超聲疲勞試樣壽命最大為1.490×1010次。根據(jù)疲勞壽命云圖與靜態(tài)結(jié)構(gòu)分析結(jié)果繪制試樣不同彈性模量時的S-N曲線(圖16)。

nCode DesignLife所得疲勞壽命分析結(jié)果與何哲宇等[15,31-32]所得結(jié)論一致。造成這種結(jié)果的原因可能是熱處理工藝造成的。不同的熱處理工藝導(dǎo)致Ti6Al4V合金的α相和β相的相含量、尺寸均有不同。Ti6Al4V合金的α相及β相的相含量與尺寸隨著熱處理溫度的上升而下降,同時Ti6Al4V合金的彈性模量主要受β相影響。相含量與尺寸的變化也會對試樣的裂紋出現(xiàn)產(chǎn)生影響。超高周疲勞裂紋萌生特征區(qū)即RA(rough area)消耗掉整個Ti6Al4V合金疲勞壽命95%以上的疲勞總壽命[33-35]。因此體現(xiàn)出具有不同彈性模量的Ti6Al4V合金的超聲疲勞壽命存在一定差異。

3 總結(jié)

本文通過解析計算分析的方法,解析求解狗骨形超聲疲勞試樣諧振長度,并通過SolidWorks構(gòu)建三維模型。通過ANSYS Workbench和nCode DesignLife軟件相結(jié)合的方式,對Ti6Al4V合金超高周疲勞試樣進(jìn)行了疲勞可靠性分析、計算和研究,得到具有不同彈性模量的Ti6Al4V合金的S-N曲線,得出如下結(jié)論:

1)解析計算所得的Ti6Al4V合金超聲疲勞試樣模型,當(dāng)其彈性模量為90~110 GPa、分析頻率范圍為3~30 kHz時,其6階模態(tài)振型完全一致,第6階模態(tài)均為縱向振動模態(tài)且滿足超聲疲勞試驗要求。相同尺寸的試樣Ti6Al4V合金超聲疲勞試樣模型縱向振動模態(tài)的諧振頻率與合金彈性模量成正比。

2)對彈性模量95~110 GPa的試樣模型使用nCode DesignLife軟件進(jìn)行疲勞壽命分析,發(fā)現(xiàn) Ti6Al4V合金的超高周疲勞性能隨Ti6Al4V合金彈性模量的增加呈現(xiàn)先減小后增大的趨勢。

3)通過nCode DesignLife軟件所得的疲勞壽命計算結(jié)果,可以繪制具有不同彈性模量試樣的S-N曲線,從而找到有利于提升Ti6Al4V合金超高周疲勞性能的彈性模量區(qū)間。Ti6Al4V合金疲勞裂紋萌生期占據(jù)整個疲勞壽命的比例高達(dá)80%~90%,超高周疲勞性能優(yōu)秀意味著合金的微觀組織在超高周疲勞工況下需要較高的周次才能產(chǎn)生疲勞裂紋,或裂紋擴展困難。因此,找到有利于提高合金超高周疲勞性能的彈性模量區(qū)間,即可針對彈性模量在該區(qū)間內(nèi)的Ti6Al4V合金開展疲勞裂紋萌生及裂紋擴展研究,減少影響因素,加快鈦合金疲勞裂紋萌生和裂紋擴展實驗進(jìn)度。

4)使用nCode DesignLife軟件對具有不同彈性模量的Ti6Al4V合金進(jìn)行超高周疲勞壽命計算,為Ti6Al4V合金超聲刀的設(shè)計和壽命估算提供了理論參考和實踐指導(dǎo)。

參考文獻(xiàn)

[1] 林國慶,曲哲. 超聲手術(shù)刀工作原理及臨床應(yīng)用[J]. 醫(yī)療衛(wèi)生裝備,2008,29(8):108-109.

[2] 杲寧,李偉. 應(yīng)力比對TC4鈦合金超高周疲勞失效機理的影響[J]. 工程科學(xué)學(xué)報,2019,41(2):254-260.

[3] 周磊,宋亞南,王海斗,等. 超高周疲勞的影響因素及疲勞機理的研究進(jìn)展[J]. 材料導(dǎo)報,2017,31(17):84-89,97.

[4] 索建軍. 超聲手術(shù)刀高頻振動疲勞特性研究[D]. 長春:長春理工大學(xué),2017.

[5] CHERN A H,NANDWANA P,YUAN T,et al. A review on the fatigue behavior of Ti-6Al-4V fabricated by electron beam melting additive manufacturing[J]. International Journal of Fatigue,2019,119:173-184.

[6] LIU S Y,SHIN Y C. Additive manufacturing of Ti6Al4V alloy:a review[J]. Materials & Design,2019,164:107552.

[7] SUN J,PENG W J,SUN C Q. Mechanism of artificial surface defect induced cracking for very high cycle fatigue of Ti alloys[J]. Engineering Fracture Mechanics,2022,272:108721.

[8] 劉永杰,歐陽巧琳,田仁慧,等. 植入用Ti-6Al-4V合金模擬體液浸泡后高頻和超高周疲勞性能[J]. 醫(yī)用生物力學(xué),2011,26(1):7-12.

[9] 曹小建,王清遠(yuǎn),陳國平,等. 生理鹽水浸泡對Ti-6Al-4V鈦合金超高周疲勞性能的影響[J]. 西南科技大學(xué)學(xué)報,2007,22(2):5-8.

[10] 曹小建,蔣泉,金江,等. 乙醇對TC4鈦合金超高周疲勞性能的影響[J]. 理化檢驗(物理分冊),2015,51(6):410-415.

[11] LIU X L,SUN C Q,HONG Y S. Effects of stress ratio on high-cycle and very-high-cycle fatigue behavior of a Ti-6Al-4V alloy[J]. Materials Science and Engineering:A,2015,622:228-235.

[12] 劉婉穎,朱毅科,林元華,等. 熱處理對TC4鈦合金顯微組織和力學(xué)性能的影響[J]. 材料導(dǎo)報,2013,27(18):108-111.

[13] 周偉,曲恒磊,趙永慶,等. 熱處理對TC4合金組織與性能的影響[J]. 熱加工工藝,2005,34(8):26-27.

[14] HE Z Y,HE H,LOU J,et al. Fabrication,structure,and mechanical and ultrasonic properties of medical Ti6Al4V alloys part II:relationship between microstructure and mechanical properties and ultrasonic properties of ultrasonic scalpel[J]. Materials,2020,13(2):284.

[15] 何哲宇. 醫(yī)用超聲刀桿用Ti6Al4V合金的組織與超聲性能研究[D].長沙:中南大學(xué),2020.

[16] 梁卓,吳磊,沈光烈,等. 殼式客車側(cè)翻安全性仿真及其設(shè)計研究[J]. 廣西科技大學(xué)學(xué)報,2016,27(4):45-49,54.

[17] 廖金深,沈光烈,林圣存. 對某微型客車車身結(jié)構(gòu)的有限元分析[J]. 廣西科技大學(xué)學(xué)報,2016,27(1):58-61.

[18] 官勇健,尹輝俊,李鵬宇,等. 某乘用車懸架控制臂早期斷裂原因分析及改進(jìn)[J]. 廣西科技大學(xué)學(xué)報,2018,29(3):57-61,88.

[19] 米良. 大型直驅(qū)風(fēng)力發(fā)電機葉片疲勞壽命分析[D]. 太原:太原理工大學(xué),2016.

[20] 彭文杰,陳一鳴,顧明凱,等. 幾種不同形狀試樣的超聲疲勞試驗方法[J]. 武漢工程職業(yè)技術(shù)學(xué)院學(xué)報,2016,28(2):1-4.

[21] 吳磊,梁卓,沈光烈. 雙聯(lián)式萬向節(jié)有限元分析及結(jié)構(gòu)改進(jìn)[J]. 廣西科技大學(xué)學(xué)報,2016,27(3):65-68,94.

[22] 薛紅前,陶華,C.BATHIAS. 超聲疲勞試樣設(shè)計[J]. 航空學(xué)報,2004,25(4):425-428.

[23] 程禮,陳皎,焦勝博,等. 超高周疲勞試件尺寸優(yōu)化設(shè)計研究[J]. 應(yīng)用力學(xué)學(xué)報,2016,33(4):575-581,734.

[24] 王清遠(yuǎn),董世明. 狗骨形超聲振動疲勞試樣設(shè)計[C]//四川省力學(xué)學(xué)會2008年學(xué)術(shù)大會論文集. 成都,2008:85-88.

[25] 何柏林,魏康. 高強度鋼超高周疲勞試樣設(shè)計[J]. 材料導(dǎo)報,2015,29(22):135-140.

[26] 買買提明·艾尼,陳華磊,王晶. ANSYS Workbench 18.0有限元分析入門與應(yīng)用[M]. 北京:機械工業(yè)出版社,2018.

[27] 付穌昇. ANSYS nCode DesignLife疲勞分析基礎(chǔ)與實例教程[M]. 北京:人民郵電出版社,2020.

[28] 李成林,宋莎莎,韓振南. 基于nCode Design-Life的某車架疲勞可靠性分析[J]. 圖學(xué)學(xué)報,2014,35(1):42-45.

[29] 濮良貴, 紀(jì)名剛,吳立言. 機械設(shè)計(第九版)[M]. 北京:高等教育出版社,2013.

[30] 劉超穎,陳鑫楠,吳文江,等. 基于nCode的絕緣子清掃裝置清掃臂的疲勞分析[J]. 機械工程師,2021(10):26-28.

[31] CRUPI V,EPASTO G,GUGLIELMINO E,et al. Influence of microstructure[alpha+beta and beta]on very high cycle fatigue behaviour of Ti-6Al-4V alloy[J]. International Journal of Fatigue,2017,95:64-75.

[32] JEBIESHIA T R,KIM J M,KANG J W,et al. Microstructural and very high cycle fatigue (VHCF) behavior of Ti6Al4V—a comparative study[J]. Materials,2020,13(8):1948.

[33] HONG Y S,LEI Z Q,SUN C Q,et al. Propensities of crack interior initiation and early growth for very-high-cycle fatigue of high strength steels[J]. International Journal of Fatigue,2014,58:144-151.

[34] SU H,LIU X,SUN C,et al. Nanograin layer formation at crack initiation region for very-high-cycle fatigue of a Ti-6Al-4V alloy[J]. Fatigue & Fracture of Engineering Materials & Structures,2017,40(6):979-993.

[35] HONG Y S,SUN C Q. The nature and the mechanism of crack initiation and early growth for very-high-cycle fatigue of metallic materials-an overview[J]. Theoretical and Applied Fracture Mechanics,2017,92:331-350.

Modes of Ti6Al4V titanium alloy with different elastic modulus and simulation of their ultrasonic fatigue life

CHENG Yia, HE Hao*a,b, HE Zheyub

(a. School of Mechanical and Automotive Engineering, b. School of Electronic Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China)

Abstract: The ultrasonic fatigue performance of Ti6Al4V alloy for ultrasonic scalpel with different elastic modulus were studied. Harmonic response analysis was carried out on specimens with elastic moduli of 95, 100, 105 and 110 GPa under the condition of displacement amplitude ranging from 20~100 μm and frequency of (20.0±0.5) kHz. Finite element static structural analysis was carried out based on the data. The nCode DesignLife was used to analyze the fatigue damage cloud map and fatigue life cloud map of Ti6Al4V alloy with different elastic modulus, and the S-N curve was drawn. The results show that with the increase of elastic modulus of titanium alloy, its ultrasonic fatigue performance shows a trend of first decreasing and then increasing, among which the ultrasonic fatigue performance is the lowest when the elastic modulus is 105 GPa.

Keywords: ultrasonic fatigue specimen; nCode DesignLife; elastic modulus; fatigue life

(責(zé)任編輯:于艷霞)

收稿日期:2023-07-08;修回日期:2023-09-08

基金項目:廣西科技基地和人才專項項目(桂科AD21220139)資助

第一作者:程祎,在讀碩士研究生

*通信作者:何浩,博士,副研究員,研究方向:口腔醫(yī)療器械,E-mail:100001865@gxust.edu.cn