復雜載荷、極端環境下焊接結構疲勞壽命預測研究綜述

董志波 王程程 李承昆 李峻臣 趙耀邦 歷吳愷 徐愛杰

摘要:

焊接接頭易出現缺陷和應力集中,在疲勞載荷作用下將成為疲勞裂紋萌生和擴展的薄弱區域。與均質材料相比,接頭各區域微觀組織及應力局部化使得焊接結構疲勞問題進一步復雜化。區別于理想實驗條件,實際焊接結構服役環境復雜,疲勞壽命預測須考慮環境因素與焊接結構耦合特性。為此,對影響焊接結構的內在因素進行總結分析,從復雜載荷和極端服役環境兩方面對現有焊接結構壽命預測模型進行綜述,結合最新研究進展對改進焊接結構疲勞壽命評估方法提出建議。

關鍵詞:焊接結構;影響因素;復雜載荷;極端環境;壽命預測模型

中圖分類號:TG404

DOI:10.3969/j.issn.1004132X.2024.05.008

開放科學(資源服務)標識碼(OSID):

Review for Research of Fatigue Life Prediction of Welded Structures

under Complex Loads and Extreme Environments

DONG Zhibo1? WANG Chengcheng1? LI Chengkun1? LI Junchen2? ZHAO Yaobang2

LI Wukai2? XU Aijie2

1.National Key Laboratory of Precision Welding & Joining of Materials and Structures,

Harbin Institute of Technology,Harbin,150001

2.Shanghai Spaceflight Precision Machinery Institute,Shanghai,201600

Abstract: The welded joints were susceptible to defects and stress concentration, rendering them vulnerable areas for fatigue crack initiation and propagation under fatigue loads. In comparison to homogeneous materials, the microstructure and stress localization in each of regions for the joints further complicated the fatigue issue in welded structures. Unlike ideal experimental conditions, the actual service environments of welded structures were intricate, it was necessity to consider the coupling characteristics between environmental factors and welded structures when predicting welded structure fatigue life. Therefore, the internal factors influencing welded structures were summarized and analyzed while reviewing existing life prediction models from perspectives encompassing complex loads and extreme service environment. Combining the latest research progresses, the recommendations were proposed to enhance fatigue life assessment methods for the welded structures.

Key words: welded structure; influencing factor; complex load; extreme environment; life prediction model

收稿日期:20240102

基金項目:中國航天科技集團公司第八研究院產學研合作基金(SPMI 2022-09);航空發動機及燃氣輪機重大專項基礎研究(J2019-Ⅶ-0012-0154)

0? 引言

疲勞失效占焊接結構失效原因的70%~90%,由于幾何形狀突變、殘余應力、焊接缺陷、組織演變等特點,接頭是焊接結構疲勞失效的薄弱區域。此外,疲勞載荷作用下裂紋尖端易出現應力松弛或重分布,導致出現循環硬化、軟化等瞬態過程。近年來,隨著航空航天、核電、海工等領域的發展,焊接結構服役條件朝向承受復雜載荷、極冷極熱、腐蝕等極端環境的方向發展。鑒于經濟性的需要,航天動力系統等關鍵零件循環利用成為研究熱點,對復雜條件下焊接結構疲勞壽命預測模型的適用性及準確性提出更高的要求。

根據預測模型中用于描述疲勞損傷的評估參量,傳統疲勞壽命預測可分為應力壽命法、應變壽命法、能量法、斷裂力學法等,現對具體方法及其特點進行歸納。前三者分別以應力、應變、局部區域能量為參量,通常利用恒幅載荷下標準試件進行疲勞試驗獲取相應的評估參量壽命曲線,重點關注疲勞裂紋萌生階段。斷裂力學基于疲勞裂紋擴展過程建立,前提假定試件存在初始損傷,通過計算裂紋尖端應力強度因子結合不同的裂紋擴展速率模型計算疲勞壽命。與單一材料不同,焊接接頭不可避免地存在一定數量的焊接缺陷,缺陷尖端的應力應變狀態會對焊接結構疲勞壽命造成影響,相應的疲勞壽命預測模型更為復雜,因此,基于傳統模型,結合對接頭疲勞失效行為的觀察,學者基于缺口理論和斷裂力學提出臨界距離理論和考慮應力梯度的應力場強度法等適用于焊接結構的局部疲勞壽命預測模型。

復雜載荷、極端環境下焊接結構疲勞壽命預測研究綜述——董志波? 王程程? 李承昆等

中國機械工程 第35卷 第5期 2024年5月

大量文章概述了焊接結構壽命預測模型[1-3],其內容多集中在特定領域具體問題上對壽命預測模型進行對比分析,缺乏對焊接結構疲勞壽命影響因素和預測模型的系統性論述。此外,以往的研究對象通常處于常溫、常幅載荷等常規條件下,對壽命的預測不考慮實際工況的影響,而實際服役溫度、濕度及載荷情況往往是復雜的,若仍采用常規條件下的結論作為設計依據,會對結構可靠性評估以及疲勞壽命預測的準確性造成影響。

因此,本文考慮焊接結構固有特性和作業特點對影響焊接結構疲勞行為的內在因素進行分析,以此為基礎,進一步對復雜載荷和極端環境下的焊接結構疲勞壽命預測方法進行全面綜述。根據載荷特點,復雜載荷具體包括:①多種載荷形式組合作用的復合力學載荷;②載荷幅值變化的變幅載荷;③實際微小機械作用的隨機振動載荷。極端服役環境包括:①低溫環境和高溫環境;②腐蝕環境。通過對上述條件的焊接結構疲勞壽命預測模型的歸納,本文旨在對焊接結構服役疲勞壽命預測方法的選擇及預測模型的修正提供一定的理論參考,為工程實際中焊接結構疲勞壽命預測模型的進一步改進提供建議。

1? 影響焊接結構疲勞性能的內在因素

與非焊結構疲勞問題對比,焊接結構疲勞問題的特殊性體現在三個方面:①焊縫幾何突變或焊接缺陷導致的不連續性;②焊接熱循環和復雜相變導致的焊縫接頭材料不均勻性;③焊接過程中不均勻的熱機效應導致的焊接殘余應力。本節就上述因素對焊接接頭疲勞壽命的影響機制進行分析,并介紹目前最新的研究現狀。

1.1? 焊接接頭的幾何不連續性

焊接接頭的幾何不連續性包含兩方面:一是為了滿足結構設計要求而產生的焊縫幾何形狀突變,如十字形接頭中焊趾、焊根等位置會導致局部應力集中,促進疲勞裂紋的萌生,從而縮短結構的疲勞壽命;二是由于焊接快速冶金過程產生的焊接缺陷,具體包括裂紋、孔穴、固體夾雜、未熔合和未焊透以及形狀缺陷,焊接缺陷會顯著縮短焊接接頭的疲勞壽命,并且高周疲勞對缺陷更加敏感。缺陷對疲勞壽命的影響機制較為復雜:一方面,焊接缺陷作為疲勞裂紋源,縮短疲勞裂紋萌生過程;另一方面,缺陷與焊縫基體的彈性模量不同,缺陷周圍基體易出現局部應力集中,促進疲勞裂紋的萌生和擴展。LI等[4]指出焊接缺陷遠場區處于循環彈性狀態,位錯堆積導致沿晶裂紋是遠場區疲勞裂紋萌生的主導機制,而缺陷近場區處于循環塑性變形狀態,裂紋萌生主導機制為網狀位錯帶與基體晶界開裂導致的晶內裂紋,而晶內裂紋能夠更快地擴展導致疲勞失效。此外,焊接缺陷引發的疲勞壽命取決于缺陷的尺寸、形狀、位置等因素及其交互作用。

1.2? 焊接殘余應力局部集中

殘余應力場會改變疲勞裂紋擴展的路徑并加速裂紋擴展速率,考慮殘余應力能夠提高疲勞壽命預測的準確性。殘余應力對焊接結構疲勞壽命的影響取決于應力方向:拉伸殘余應力使壽命縮短,壓縮殘余應力有利于延長壽命。由于殘余應力分布測定困難,為確定接頭殘余應力對焊接結構疲勞壽命的影響,通常采用等尺寸模型對焊接全過程進行考量并考慮殘余應力的不穩定性,目前的研究主要采用數值模擬和試驗驗證相結合的方法。顧穎等[5]基于熱彈塑性有限元法計算焊接殘余應力,并采用應力映射技術將計算得到的殘余應力映射到疲勞裂紋擴展分析模型中,研究殘余拉/壓應力對疲勞壽命的影響。GADALLAH等[6]認為殘余應力能夠影響不同長度疲勞裂紋尖端的擴展驅動力,并對Paris-Elber模型中的裂紋擴展驅動參量進行修正,通過對不同擴展階段裂紋尖端應力進行有限元模擬,指出殘余應力會隨裂紋的擴展發生動態重分布。NGOULA等[7]認為,對于短裂紋,裂紋尖端塑性區范圍與裂紋長度相較不可忽略,考慮裂尖殘余應力誘導裂紋閉合效應,定義裂紋面間的接觸參數作為邊界條件,使用有效循環積分作為裂紋擴展驅動參量,計算過程如圖1所示,有限元模擬結果和實測疲勞壽命取得了良好的一致性。圖1中,a為裂紋長度,N為循環次數,tcl為裂紋閉合時間,Scl為裂紋閉合應力,ΔJeff為考慮裂紋閉合效應的有限循環J積分,CJ、mJ為與材料相關的參數。

1.3? 焊接接頭各區域材料非均勻性

焊接母材、焊材間的成分差異,使得接頭各區域間的材料存在非均勻性。幾何不連續性與材料非均勻均會對焊接結構高周疲勞壽命產生不利影響,兩者共存時,幾何不連續對疲勞損傷的影響占據主導地位。為了簡化高周疲勞壽命預測模型,往往忽略材料非均勻性。事實上,對于焊接結構,材料非均勻對疲勞的服役力學行為、疲勞裂紋的萌生和擴展具有一定的影響。TSUTSUMI等[8]通過對比模擬均勻接頭(NW-B)和非均勻接頭(NW-H)的疲勞行為,驗證了低周疲勞考慮材料非均勻的必要性。如圖2所示,NW-H接頭疲勞裂紋萌生位置及壽命預測更符合實測結果。

and NW-H joints[8]

2? 復雜載荷下焊接結構疲勞壽命預測

目前,已有大量研究對恒幅載荷下疲勞壽命預測模型在焊接結構領域的適用性及準確性進行充分驗證,但有關復雜載荷作用下的疲勞失效行為和機制的研究報道較少。事實上,對于實際工程應用中的焊接結構,如高速列車、壓力容器、海洋工業等,服役載荷多為復合載荷、變幅載荷或隨機載荷等形式,載荷模式與接頭應力狀態交互作用決定了焊接結構疲勞行為的特殊性。

2.1? 復合力學載荷下的斷裂力學模型修正

實際焊接結構服役期間往往承受由拉伸、彎曲、剪切和扭轉等多種載荷組合而成的復合力學載荷,如在移動車輛載荷作用下,鋼橋焊接接頭承受彎曲和剪切組合而成的復合載荷。復合載荷影響疲勞裂紋類型和擴展速率,由純Ⅰ型轉變成Ⅰ、Ⅱ、Ⅲ組合而成的復合型裂紋,因此從斷裂力學的角度討論復合載荷下的疲勞壽命預測。

斷裂力學通常利用緊湊拉伸試樣(compact tensile specimen,CTS)進行試驗,但僅適用于裂紋擴展方向恒定不變的情況。焊縫與基體界面處力學性能及晶粒取向差異較大,焊接接頭疲勞裂紋擴展存在沿界面擴展和沿界面轉到焊縫或母材基底兩種形式,即裂紋擴展方向發生偏轉[9]。針對上述現象,RICHARD等[10]提出一種用于計算混合型裂紋的等效應力強度因子范圍ΔKeq概念,其表達式如下:

ΔKeq=ΔKⅠ2+12ΔKⅠ+4(αΔKⅡ)2(1)

其中,ΔKⅠ、ΔKⅡ分別為Ⅰ、Ⅱ型裂紋的應力強度因子范圍;α為常數,取α=1.155。則混合模式疲勞裂紋擴展的Paris修改形式為

dadN=C(ΔKeq)n(2)

其中,C、n均為與材料相關的常數。

SHAKERI等[11]分別使用5083鋁合金焊接接頭和母材的CTS研究其在不同復合型載荷作用下疲勞裂紋擴展速率,并考慮焊接殘余應力的影響進一步提出Ⅰ型裂紋有效應力強度因子范圍ΔKⅠ,ef概念,其表達式如下:

ΔKⅠ,ef=

Ka,max+Kr-(Ka,min+Kr)? Ka,min+Kr>0

Ka,max+KrKa,min+Kr≤0(3)

其中,Ka,max、Ka,min分別為外加載荷應力強度因子的最大值和最小值,Kr為殘余應力對應的應力強度因子值。則Richard等效有效應力強度因子ΔKeq,ef可進一步修正為

ΔKeq,ef=ΔKⅠ,ef2+12ΔKⅠ,ef+4(αΔKⅡ)2(4)

研究發現焊接殘余應力僅對Ⅰ型裂紋應力強度因子范圍造成影響,因此式(4)中ΔKⅡ保持不變。

對于焊縫彈塑性金屬,裂紋尖端附近存在大的塑性變形(plastic deformation,PD),基于線彈性斷裂力學小范圍屈服假設而提出的應力場強度因子K不再適用,DOWLING等[12]提出使用J積分范圍代替K。然而焊接接頭裂紋類型并非純Ⅰ型裂紋,J積分無法考慮裂紋平行方向(Ⅱ型)和法向(Ⅲ型)裂紋擴展能量的釋放,不適用于混合型疲勞裂紋。為此,ZHANG等[13]提出一種基于J積分的適用于彈塑性焊縫金屬界面復合型疲勞裂紋擴展的Jk積分,其表達式如下:

Jk=∮Γ0(wnk-σjiuiknj)dS(5)

J1=Jk=1? J2=Jk=2

其中,Jk積分包含J1和J2積分兩部分,J1積分是裂紋尖端沿裂紋方向延伸單位距離時的能量釋放率,J2積分是裂紋尖端沿垂直裂紋方向延伸單位距離時的能量釋放率。式(5)中,Γ為裂紋封閉輪廓,w為應變能密度,nk為位移梯度,σji為應力張量,uik為位移分量,nj為Γ的單位向外法向量,dS為裂紋尖端閉合路徑上的微小積分。與傳統J積分相比,Jk積分更加適合表征復合載荷作用下裂紋尖端能量釋放情況,各種復合載荷條件下的疲勞裂紋擴展速率與Jk積分間具有良好線性關系。

2.2? 考慮變幅載荷誘導殘余應力的壽命預測

承受變幅載荷的結構疲勞壽命取決于加載水平和順序。研究結果表明,適當過載對疲勞裂紋擴展具有抑制作用從而可提高疲勞壽命,欠載會促進疲勞裂紋擴展導致疲勞壽命縮短。考慮到實際服役情況,本部分主要討論過載對疲勞行為的影響。

諸多學者開展了單次或多次、偶然或周期過載下的焊接結構疲勞試驗,過載對焊接結構疲勞裂紋擴展行為的影響機制分為以下兩種:

(1)過載誘導接頭應力松弛。過載載荷會導致焊接接頭局部應力集中部位進入屈服狀態,而其他位置并未發生塑性變形,從而引入殘余壓應力,降低焊接接頭應力集中程度。SONSINO [14]通過對比試驗指出過載導致焊接接頭發生局部塑性變形,引發接頭處拉伸殘余應力松弛,并指出過載對焊接接頭疲勞行為的影響與材料強度、殘余應力分布和載荷作用模式等因素的交互作用相關。PENNEC等[15]對偶然過載下的低合金高強鋼和深沖鋼的點焊疲勞性能的影響進行研究,結果表明偶爾過載能夠消除低合金高強鋼點焊周圍的應力集中從而改善其疲勞性能,而在深沖鋼電焊焊點根部會產生大量累積塑性應變進而導致其壽命降低。

(2)過載誘導裂紋閉合效應。焊接接頭裂紋尖端處應力集中,過載導致裂紋尖端發生塑性變形,在裂尖位置引入殘余壓應力,從而誘導裂紋閉合,阻礙疲勞裂紋擴展。ZHANG等[16]利用測量過載誘導的裂紋尖端塑性變形區范圍間接表征裂紋尖端殘余壓應力大小,并與過載引起的裂紋尖端損傷區(damage zone,DZ)進行對比,指出過載誘導塑性變形區對疲勞裂紋的阻礙作用明顯超過裂尖損傷區的負面作用,從而可提高材料抗疲勞性能。總體而言,過載誘導殘余壓應力引發裂紋遲滯效應是改善疲勞壽命的主要機制。

為準確地預測過載疲勞壽命,AGERSKOV[17]開展了足尺寸海上鋼管節點系列疲勞試驗,指出Minner線性累積損傷準則在變幅載荷壽命預測方面的不保守性,并指出壽命預測結果取決于實際加載載荷歷程。SHAHANI等[18]基于斷裂力學Paris公式,通過引入遲滯參數(Cp)*i,提出一種用于描述過載裂紋遲滯效應的惠勒延遲模型,其表達式如下:

(dadN)retarded=(Cp)*i(dadN)CA(6)

(Cp)*i=

(rp,iaol+rp,ol-ai)m*? ai+rp,i<aol+rp,ol

1ai+rp,i≥aol+rp,ol(7)

其中,(dadN)retarded為過載作用下的遲滯裂紋擴展速率,(dadN)CA為恒幅載荷下的裂紋擴展速率,m*為加載方式參量,aol為過載前的裂紋長度,rp,ol為過載導致的塑性區尺寸,ai為第i次加載導致的裂紋長度,rp,i為裂紋長度為ai時對應的塑性區尺寸。

SHAKERI等[11]發現過載對復合型疲勞裂紋的擴展同樣具有遲滯作用,如圖3所示,其中aol,end 為過載結束時的裂紋長度,它與aol之差為過載導致的裂紋長度。基于上述惠勒遲滯模型,進一步考慮焊接殘余應力的影響,對惠勒模型中的m*進行修正,以拓寬惠勒遲滯模型在焊接結構及復合載荷條件下的應用,其具體表達式如下:

m*mⅠ=A(Kol? Ⅰ+KrKol? Ⅰ+Kol? Ⅱ+Kr)+B(8)

其中,mⅠ為Ⅰ型加載方式參量,A、B為試驗參數,Kol? Ⅰ、Kol? Ⅱ分別為過載作用下Ⅰ型、

Ⅱ型裂紋的應力強度因子。

考慮到過載作用與焊接接頭塑性變形密切相關,基于J積分法,LEE等[19]提出一個由JⅠ、JⅡ、JⅢ組成的有效積分Je概念,在表征點焊接頭復合型裂紋過載疲勞壽命預測方面取得了良好的線性結果,Je表達式如下:

Je=JⅠ+βJⅡ+(1-ν)ηJⅢ(9)

其中,β、η為與材料斷裂韌性相關的參數,ν為泊松比。

2.3? 隨機振動載荷的頻域壽命預測方法

隨機振動載荷相當于一定頻率的外部激勵,結構受激勵作用產生振動響應,當外部激勵頻率與結構自身固有頻率相近時會引發共振效應,導致結構產生疲勞破壞。隨機載荷作用下,焊接結構通常為多軸應力狀態,各個方向應力狀態獨立變化,難以定量評定疲勞損傷程度。傳統的單軸疲勞壽命預測方法無法考慮結構共振產生的疲勞損傷,難以準確預測隨機振動疲勞壽命。

面向隨機振動疲勞的方法分為時域法和頻域法。時域法載荷以時間歷程的形式給定,通過有限元計算結構動態應力響應歷程,利用循環計數法進行疲勞累積損傷計算。李志強等[20]考慮材料疲勞特性的離散度,采用時域法結合P-S-N曲線分析管路焊接結構隨機振動疲勞損傷,該過程需要處理大量時域信號和數據,計算成本極高。

頻域法載荷以功率譜密度函數的形式給定,對有限元模型進行頻率響應分析,計算模型傳遞函數,通過頻域分析方法計算頻響函數,進一步確定各階頻率下應力功率譜響應,統計循環應力幅值分布以計算疲勞損傷,結合線性損傷模型及S-N曲線實現壽命預測,其中計算頻響函數以確定應力功率譜響應是頻域法的關鍵環節。沈民民等[21]分別利用時域法和頻域法對飛行器分布式連接結構的振動特性進行探究,并計算了不同工況下結構的疲勞壽命。

在多軸應力狀態的頻域法中,將隨機振動理論與網格不敏感的結構應力法相結合,形成頻域等效結構應力法以計算等效結構應力頻響函數。進一步考慮結構動力學和模態疊加原理,出現了計算結構應力及各分量的模態結構應力法。為進一步描述結構在隨機載荷作用下的應力分布,學者們提出了統計模型,其中較為常見的有Dirlik法、高斯三區間法和Tovo-Benasciutti譜矩方法等。聶春戈等[22]、申政等[23]分別將頻域等效結構應力法與高斯三區間法和Dirlik法結合,評估結果與試驗結果取得了良好的一致性。周曉坤等[24]針對復雜焊接結構多軸隨機振動疲勞問題,采用模態結構應力法確定焊接接頭結構應力及各個方向應力分量狀態,基于路徑依賴的最大范圍時域疲勞準則,通過小規模數據驅動方法,提出了一種能夠描述焊接接頭多軸非比例應力狀態的相關函數,該方法兼顧時域法的完整性以及頻域法的高效性,有效提高了焊接結構多軸疲勞壽命預測準確性,整體流程如圖4所示。

3? 極端環境下的焊接結構疲勞壽命預測

低溫、高溫及腐蝕介質環境會影響焊接結構疲勞裂紋擴展速率和改變S-N曲線趨勢,對焊接結構疲勞壽命具有顯著影響。

3.1? 考慮服役溫度的疲勞壽命預測

關于低溫疲勞壽命預測方法,BRAUN等[25]驗證了名義應力等方法在低溫疲勞行為預測方面的適用性,并指出需要確定低溫疲勞評估的修正系數以提高預測準確性。TOMITA等[26]、NAGODE等[27]采用線性累積損傷理論結合傳統應力壽命曲線進行低溫焊接疲勞壽命預測。楊柳青等[28]利用有限元分析和數據外推方法獲得了CRH5動車組車輪低溫環境服役的概率疲勞壽命曲線,對焊接結構具有一定的借鑒意義。總體而言,現階段針對焊接結構低溫疲勞失效的研究主要集中在S-N曲線及疲勞強度評估方面,低溫焊接結構疲勞失效機制以及疲勞壽命預測模型研究尚未開展,仍缺乏準確的低溫焊接結構疲勞壽命預測模型。

關于高溫焊接結構疲勞行為,與常溫恒幅循環載荷相比,蠕變、動態應變時效、氧化等損傷機制與疲勞交互作用會導致疲勞壽命進一步降低。目前考慮高溫影響的疲勞壽命預測模型方法分為兩種,一種是考慮高溫條件下的蠕變行為來進行蠕變疲勞耦合交互作用的壽命預測,通常采用在循環交變載荷部分位置進行保載,并引入蠕變損傷[29],其加載波形如圖5所示,其中td為溫度保載時間;另一種是不考慮蠕變疲勞耦合作用,將溫度作為影響因素,且溫度和載荷視為外載處理[30],其加載波形如圖6所示。

根據模型基本理論分類,蠕變疲勞交互壽命預測的方法主要分為Manson-Coffin方程法、線性損傷累積法、基于能量準則法等。以Manson-Coffin方程為基礎,通過調整修正進一步演變出頻率修正法、頻率分離法、應變范圍劃分法等。采用Manson-Coffin方程法預測蠕變疲勞壽命會產生多條Manson-Coffin曲線,實際工程應用難度大,并且沒有考慮到疲勞極限值的影響。為克服上述困難,相繼推出多種形式的應力松弛法。線性損傷累積法包括延性耗竭模型、時間分數法、平均應變速率法等。宋宇軒等[31]等對比了三種不同應力松弛方法的擬合準確性,并對比了時間分數法、延性耗竭法和兩種修正的模型對蠕變疲勞壽命預測的準確性。基于能量準則法包括應變能頻率修正法、應變能劃分法、應變能密度耗竭模型等。劉德勝[32]基于損傷力學推導出一種平均應變速率預測模型,并與頻率分離法和應變能修正法進行對比,驗證了該預測模型的準確性。

除上述方法外,基于晶體塑性有限元能夠有效地從微觀角度表征疲勞裂紋驅動力[33],在蠕變疲勞交互失效分析中具有廣泛應用前景。ZHOU等[29]采用晶體塑性有限元法對P92鋼焊接接頭在650 ℃高溫下不同微區的力學響應和損傷程度進行模擬,并且對比了累積塑性滑移、應變能耗散和凈滑移三種疲勞指示因子在描述蠕變疲勞局部損傷的準確性。LI等[34]采用晶體塑性有限元方法定量分析了蠕變疲勞裂紋萌生的內在機制,基于能量耗散準則對蠕變、疲勞指標進行修正,進一步提出一種基于微觀結構的壽命預測方法,成功地預測了不同形式的蠕變疲勞交互作用壽命,并定量定義低周疲勞(low cycle fatigue,LCF)、高周疲勞(high cycle fatigue,HCF)、蠕變損傷對蠕變高低周復合疲勞損傷占比。LU等[35]對多晶和單晶材料蠕變疲勞損傷模式與保溫停留時間之間的關系進行了解釋,如圖7所示,其中γ′、γ為材料組織。并基于晶體塑性有限元建立了一種考慮位錯密度的隨動硬化模型,將熱力學熵作為損傷參數,建立了高溫蠕變疲勞損傷有限元仿真及壽命預測模型,計算結果與試驗結果取得了良好的一致性。

將溫度視為外加載荷,耦合交變疲勞載荷的影響,劉小剛等[36]考慮溫度對屈服強度和晶粒度的影響,對Basquin模型中的參數進行修正,建立了與溫度相關的電子束焊高溫疲勞壽命預測模型。這種方法無法闡明高溫疲勞失效內在機制,僅依靠數據擬合建立疲勞壽命與溫度之間的關系式,具有一定的誤差。對于需要頻繁啟動停止或在服役環境溫度范圍較大的高溫部件,其內部易產生波動熱應力,與外加交變載荷協同作用,引起熱機械疲勞。李承昆等[37]考慮高溫環境對密排陣列孔柱層片結構服役壽命的影響,將服役環境溫度視為外加載荷,通過計算規律溫度波動導致的熱應力幅值,采用修正的Manson-Coffin公式計算熱機械疲勞壽命,但高溫下Manson-Coffin公式及參數的適應性需要進一步驗證。進一步考慮焊接殘余應力的影響,董志波等[38]對GH3230層板焊縫熱疲勞行為進行研究,焊縫區域的整體應力隨時間的變化情況如圖8所示,并利用修正的Manson-Coffin公式對層板焊縫熱疲勞壽命進行了計算。相關研究結果表明,動態應變時效和氧化損傷是熱機械疲勞主要的損傷形式,GUO等[39]研究了應變幅和溫度相位角對熱機械疲勞性能的影響,基于傳統能量法預測熱機械疲勞壽命,考慮平均應力和溫度相位角的影響提出一種改進的能量法來預測熱機械疲勞壽命,提高了壽命預測精度。

3.2? 考慮腐蝕環境的疲勞壽命預測

對于海洋環境中服役的焊接結構,焊接接頭處發生腐蝕疲勞損傷是常見的失效模式。腐蝕疲勞的本質是電化學腐蝕損傷與疲勞損傷協同耦合,損傷程度遠大于兩者單獨作用或簡單疊加作用產生的損傷程度,導致疲勞壽命顯著縮短。與均勻材料相比,接頭中的不均勻微觀組織、不連續缺陷以及應力集中對腐蝕疲勞損傷具有促進作用,導致焊接接頭腐蝕疲勞壽命進一步降低,并且其損傷機制更為復雜。YADAV等[40]對2024-T3鋁合金攪拌摩擦焊腐蝕疲勞行為進行研究,發現腐蝕疲勞壽命僅為常規環境下的1/6,并指出Al基體附近金屬化合物腐蝕溶解導致的點蝕孔洞是疲勞壽命縮短的主要原因。JIN等[41]發現焊縫區及熱影響區與母材的裂紋擴展機制不同,前兩者均為陽極溶解機制,而后者為氫致開裂。

常見的腐蝕疲勞壽命預測方法分為四種:①基于試驗數據擬合S-N曲線;②基于斷裂力學計算剩余疲勞壽命;③基于損傷力學構建腐蝕疲勞損傷方程;④基于數據統計綜合考慮各種因素。S-N曲線需要進行大量腐蝕疲勞試驗,成本高并且試驗周期較長。

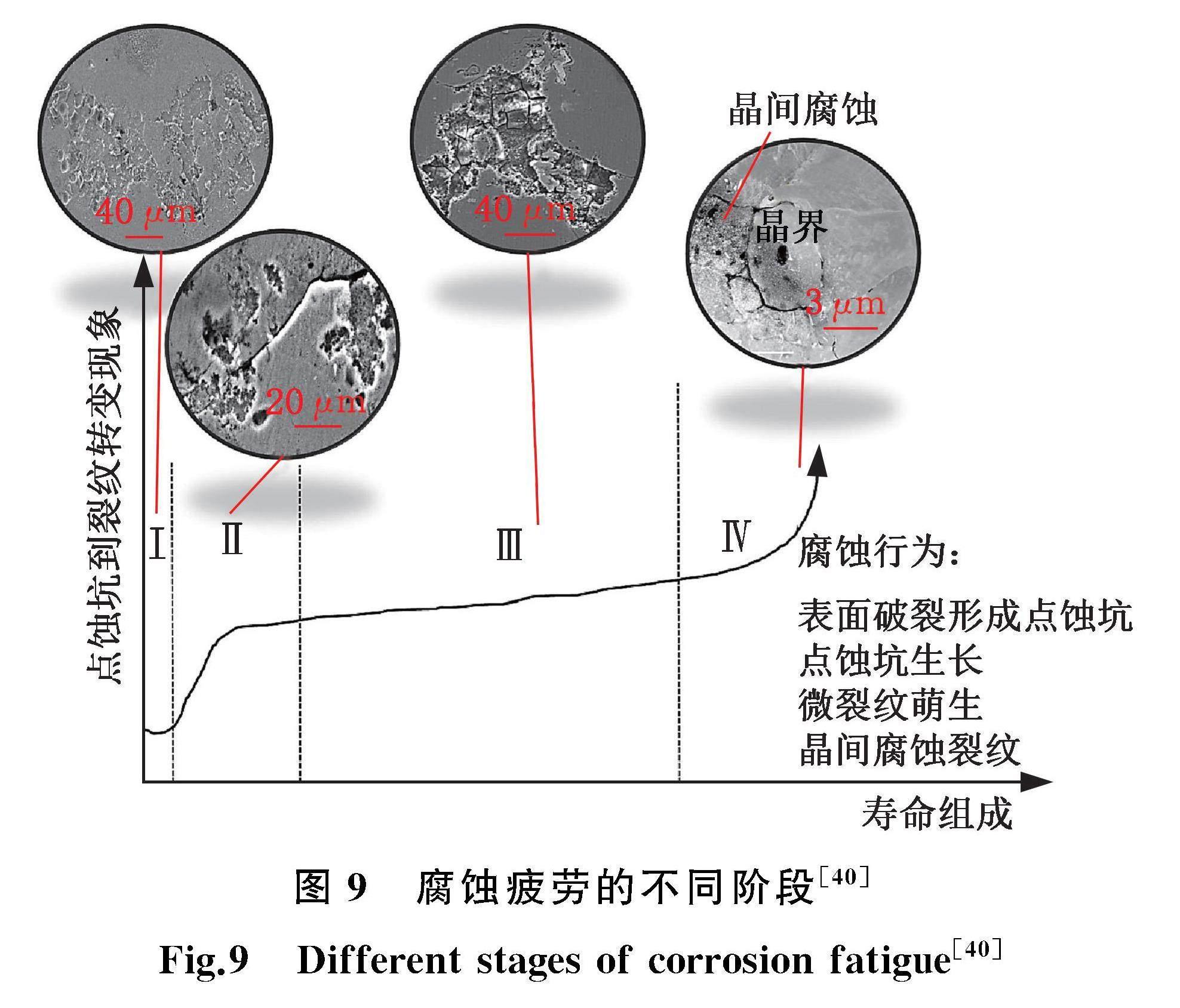

基于斷裂力學可以預測含初始裂紋結構的剩余壽命,目前腐蝕疲勞斷裂力學模型主要有疊加模型、競爭模型、位錯偶極子模型和周期依賴型模型。RYAN等[42]對基于斷裂力學的腐蝕疲勞壽命預測模型進行詳細的總結,考慮到目前多數模型仍使用線彈性斷裂力學應力強度因子K作為評估參數,未考慮腐蝕環境介質的影響,構建了一種以K值變化率為參數的腐蝕疲勞裂紋擴展模型,與試驗結果具有良好的一致性。XU等[43]考慮殘余應力影響,基于Donahue模型建立焊接接頭疲勞裂紋擴展模型,與二維陽極溶解模型進行疊加,建立一種用于腐蝕疲勞裂紋擴展預測的壽命模型。與常規環境疲勞階段相比,腐蝕疲勞交互作用的斷裂過程更為復雜,如圖9所示,包括表面破裂形成點蝕坑、點蝕坑生長、點蝕坑過渡裂紋萌生、裂紋擴展等階段,基于斷裂力學預測腐蝕疲勞壽命忽略了點蝕坑形成、生長和過渡到微裂紋三個階段,僅關注裂紋擴展過程,

無法對腐蝕疲勞全壽命進行預測。

連續損傷力學將腐蝕坑等效為微觀缺口,將腐蝕疲勞損傷過程看作是損傷參量D的累積過程,可以進行腐蝕疲勞損傷全壽命預測。韓忠英等[44]考慮應力腐蝕和疲勞對腐蝕疲勞損傷的影響,基于非線性累加的損傷演化定律建立了腐蝕疲勞壽命預測模型。該方法將腐蝕疲勞損傷簡化成應力腐蝕和疲勞損傷兩者之和,沒有考慮兩者之間的交互作用。譚娜等[45]基于線性累積損傷準則,考慮載荷交互對疲勞裂紋形成的滯后效應,提出引入耦合損傷指數和遲滯載荷對腐蝕疲勞損傷進行修正。LIAO等[46]構建了一種基于連續損傷力學的腐蝕疲勞壽命預測模型,將腐蝕疲勞損傷分成兩部分:①力對腐蝕損傷的促進作用,②腐蝕損傷對疲勞裂紋的促進作用,則腐蝕疲勞損傷演化方程為

dDdt=dDcordt+dDfadt(10)

其中,dDdt為腐蝕疲勞損傷演化速率,dDcordt為腐蝕損傷演化速率,dDfadt為疲勞損傷演化速率。根據原子熱微擾原理,定義正弦載荷波N次循環下的疲勞損傷演化,腐蝕損傷演化速率被簡化成與腐蝕速率和腐蝕坑尺寸變化率有關的量,最終確定腐蝕疲勞耦合壽命計算公式為

dDdN=f(DN-1,N)=

cf[Δσ2(D-1)]β1+1∫2π0H|sin θ|β1|cos θ|dθ+

a1m[Nm-(N-1)m]T0exp ΔσV(1-D)RT(11)

其中,cf為累積損傷參量,Δσ為應力幅值,β1為與S-N曲線斜率相關的參量,H為與腐蝕環境相關參量,a1、m為與材料相關的參數,T0為一個載荷周期時間,θ=ωt,ω為載荷角頻率,V為摩爾體積,T為環境溫度,R為氣體常數。

除上述方法外,考慮到影響因素的多樣性和隨機性,利用數據驅動法研究腐蝕疲勞壽命是一種較為有效的方法。已有研究基于人工智能算法對一定特征條件下的腐蝕疲勞壽命進行預測,其泛化能力差,穩定性差,相對誤差較大。FENG等[47]通過分析不同因素對海洋焊接結構疲勞性能影響的權重,提出了一種基于深度卷積神經網絡的混合數據驅動預測腐蝕疲勞壽命的方法,提高了預測模型的泛化能力。

4? 總結及建議

本文針對極冷極熱和腐蝕環境下服役的焊接結構疲勞問題,結合對實際結構服役載荷特性的分析歸類,基于現階段焊接結構疲勞失效的研究進展,揭示了影響焊接結構疲勞行為的內在因素及機制,并以此為基礎,對考慮載荷條件及環境條件的疲勞壽命預測模型進行概括,可以發現以下結論:

(1)焊接接頭幾何不連續性是影響焊接結構疲勞壽命的重要因素,是目前多數疲勞壽命預測模型首要考慮的因素,尤其是包含角焊縫、十字焊縫、T形焊縫等復雜焊接結構。多數模型不考慮材料非均勻性對疲勞壽命的影響,高周疲勞對焊接接頭材料非均勻性敏感程度更高,應進一步考慮材料非均勻性對高周疲勞裂紋擴展及壽命的影響。此外,對于攪拌摩擦焊接及各種微觀組織復雜的新型復合焊接方法,應進一步關注接頭材料非均勻性對疲勞行為的影響。殘余應力對疲勞壽命的影響效果取決于裂紋尖端應力的方向,殘余應力隨著裂紋擴展會發生重分布并誘導裂紋閉合,熔焊接頭殘余應力能夠達到母材屈服強度并且分布復雜,對其疲勞壽命的影響應綜合考慮疲勞裂紋長度、裂紋尖端塑性區大小及其動態重分布效應。

(2)對于承受復雜載荷條件的焊接結構,復合載荷和變幅載荷會影響疲勞裂紋擴展方向和速率,并進一步改變焊接接頭殘余應力分布情況,現有疲勞壽命預測多數針對接頭幾何缺陷,基于斷裂力學模型,進一步考慮殘余應力對裂紋擴展驅動參數修正的方法,但并未考慮到上述方法在焊接接頭多軸應力狀態的適用性。傳統模型無法包括隨機振動引發的共振效應和多軸應力問題,考慮結構幾何特點和加載模式的結構應力法可以用于預測振動疲勞壽命,關鍵在于確定多軸應力狀態的分解及函數表征。

(3)服役溫度及腐蝕介質對焊接結構疲勞壽命有顯著影響,由于低溫環境試驗條件實現困難,有關低溫疲勞方面的研究報道較少,少量研究基于低溫疲勞S-N曲線對現有應力/應變壽命模型進行參數修正,焊接結構低溫疲勞內在機制尚不明確。高溫疲勞目前存在蠕變疲勞和熱疲勞兩種處理方式,前者考慮蠕變和疲勞交互耦合作用基于能量耗散準則建立壽命預測模型,后者考慮高溫誘導動態時效應變對與結構應變相關的M-C公式和能量法進行修正。腐蝕疲勞是電化學腐蝕損傷和機械疲勞損傷兩種機制的耦合,基于傳統疲勞壽命預測模型引入腐蝕作用導致的疲勞擴展驅動力或壽命損傷參量是目前腐蝕疲勞壽命預測模型的常見思路,關鍵在于如何耦合兩種損傷機制對焊接結構疲勞壽命的影響。

由于焊接結構固有特點和服役特點的復雜性,考慮環境載荷等因素的實際焊接結構疲勞壽命評估問題遠未解決,尤其是考慮焊接結構固有特性和實際復雜服役環境交互作用的情況。通過對焊接結構疲勞失效行為及壽命預測模型的研究,今后的研究應注意:

(1)目前焊接結構疲勞壽命預測通常為單一因素和某一服役條件耦合作用,尚缺少對焊接結構極端環境耦合載荷工況的多因素耦合模型的開發。對于實際焊接結構,建立基于多因素耦合和失效機制且能夠反映疲勞失效本質的疲勞壽命預測模型,對評估實際焊接結構服役壽命具有顯著意義。

(2)目前多數焊接結構疲勞壽命預測方法并不考慮模型在接頭多軸應力狀態下的適用性,應對其適用性進行驗證。此外,應進一步推進臨界距離和場強法等適用于多軸應力狀態疲勞壽命預測方法在焊接結構中的應用。

(3)目前多數疲勞數據通過標準試件在等效簡單載荷條件下進行疲勞試驗獲取,并忽略環境因素的影響,仍缺乏極端環境對焊接結構疲勞行為影響機制的研究,如何通過理想試驗條件準確預測實際結構的疲勞壽命是值得研究的問題。

(4)焊接接頭在疲勞載荷作用下易發生循環硬化、循環軟化、應力重分布等動態過程,考慮疲勞載荷對焊接結構疲勞壽命的影響能夠有效提高預測結果的準確性,仍需進一步對環境條件導致的高溫蠕變、低溫脆變、腐蝕損傷等過程與疲勞損傷的耦合機制進行試驗研究,獲取相關壽命數據。

(5)現有文獻中提供了大量的疲勞壽命數據,

基于機器學習進行數據挖掘是焊接接頭精確壽命預測的一個重要的研究方向,能夠充分體現各個方面的因素對焊接結構疲勞壽命的影響。

參考文獻:

[1]? LAGODA T, GLOWACKA K. Fatigue Life Prediction of Welded Joints from Nominal System to Fracture Mechanics[J]. International Journal of Fatigue, 2020, 137:105647.

[2]? KANG Guozheng, LUO Huiliang. Review on Fatigue Life Prediction Models of Welded Joint[J]. Acta Mechanica Sinica, 2020, 36:701-726.

[3]? CORIGLIANO P, CRUPI V. Review of Fatigue Assessment Approaches for Welded Marine Joints and Structures[J]. Metals, 2022, 12(6):1010.

[4]? LI Shanlin, LIU Qu, RUI Shaoshi, et al. Fatigue Crack Initiation Behaviors around Defects Induced by Welding Thermal Cycle in Superalloy IN617B[J]. International Journal of Fatigue, 2022:106745.

[5]? 顧穎, 馮倩, 任松波, 等. 焊接殘余應力對對接接頭疲勞裂紋擴展的影響[J]. 鐵道科學與工程學報, 2021, 18(10):2752-2760.

GU Ying, FENG Qian, REN Songbo, et al. Effect of Welding Residual Stress on Fatigue Crack Growth Behavior of Butt Joint[J]. Journal of Railway Science and Engineering, 2021, 18(10):2752-2760.

[6]? GADALLAH R, MURAKAWA H, SHIBAHARA M. Investigation of Thickness and Welding Residual Stress Effects on Fatigue Crack Growth[J]. Journal of Constructional Steel Research, 2023, 201:107760.

[7]? NGOULA D, BEIER H, VORMWALD M. Fatigue Crack Growth in Cruciform Welded Joints:Influence of Residual Stresses and of the Weld Toe Geometry[J]. International Journal of Fatigue, 2016, 101:253-262.

[8]? TSUTSUMI S, FINCATO R, LUO P J, et al. Effects of Weld Geometry and HAZ Property on Low-cycle Fatigue Behavior of Welded Joint[J]. International Journal of Fatigue, 2022, 156:106683.

[9]? WOLF M, KAKISAWA H, SU F, et al. Determining Interface Fracture Toughness in Multi Layered Environmental Barrier Coatings with Laser Textured Silicon Bond Coat[J]. Coatings, 2021, 11(1):55.

[10]? RICHARD H, LINNIG W, HENN K. Fatigue Crack Propagation under Combined Loading[J]. Forensic Engineering, 1991, 3(2/3):99-109.

[11]? SHAKERI I, SHAHANI A R, RANS C D. Fatigue Crack Growth of Butt Welded Joints Subjected to Mixed Mode Loading and Overloading[J]. Engineering Fracture Mechanics, 2021, 241:107376.

[12]? DOWLING N E, BEGLEY J A. Fatigue Crack Growth during Gross Plasticity and the J-Integral[J]. ASTM STP, 1976:137664896.

[13]? ZHANG Zhenjie, LIU Ran, ZHANG Kaining, et al. JK-Integral Applied to Mixed-mode Fatigue Crack Propagation and Life Prediction in Metal Welding Interface[J]. International Journal of Solids and Structures, 2023, 268:112184.

[14]? SONSINO C M. Effect of Residual Stresses on the Fatigue Behaviour of Welded Joints Depending on Loading Conditions and Weld Geometry[J]. International Journal of Fatigue, 2009, 31(1):88-101.

[15]? PENNEC F, TIKRI B, BERGAMO S, et al. Experimental and Numerical Investigation of the Overload Effect on Fatigue Behaviour of Spot-welded Steel Sheets[J]. Matériaux & Techniques, 2018, 106(3):309.

[16]? ZHANG Chunguo, HU Xiaozhi, LU Pengmin, et al. Tensile Overload-induced Plastic Deformation and Fatigue Behavior in Weld-repaired High-strength Low-alloy Steel[J]. Journal of Materials Processing Technology, 2013, 213(11):2005-2014.

[17]? AGERSKOV H. Fatigue in Steel Structures under Random Loading[J]. Journal of Constructional Steel Research, 2000, 53(3):283-305.

[18]? SHAHANI A R, SHAKERI I, RANS C. Two Engineering Models for Predicting the Retardation of Fatigue Crack Growth Caused by Mixed Mode Overload[J]. International Journal of Fatigue, 2020, 132:105378.

[19]? LEE H, CHOI J. Overload Analysis and Fatigue Life Prediction of Spot-welded Specimens Using an Effective J-Integral[J]. Mechanics of materials, 2005, 37(1):19-32.

[20]? 李志強, 于洋, 劉艷, 等. 管路焊接結構的隨機振動疲勞損傷分析[J]. 航天器環境工程, 2022, 39(2):125-132.

LI Zhiqiang, YU Yang, LIU Yan, et al. Analysis of Fatigue Damage of Welded Pipe Structure under Random Vibration[J]. Spacecraft Environment Engineering, 2022, 39(2):125-132.

[21]? 沈民民, 史銳, 郭鵬飛, 等. 重復使用飛行器分布式連接結構振動及疲勞研究[J]. 中國機械工程, 2024, 35(1):45-55.

Shen Minmin, SHI Rui, GUO Pengfei, et al. Study on Vibration and Fatigue of Distributed Connection Structures of Reusable Aircrafts[J]. China Mechanical Engineering, 2024, 35(1):45-55.

[22]? 聶春戈, 胡澎浩, 安佰坤, 等. 基于主S-N曲線方法的冷卻單元支架隨機振動疲勞分析[J]. 鐵道車輛, 2023, 61(2):48-53.

NIE Chunge, HU Penghao, AN Baikun, et al. Fatigue Analysis of Random Vibration of Cooling Unit Bracket Based on Master S-N Curve Method[J]. Railway Vehicles, 2023, 61(2):48-53.

[23]? 申政, 方吉, 湯黎明, 等. 基于頻域結構應力法的牽引電機結構振動疲勞分析[J]. 鐵道科學與工程學報, 2022, 19(3):814-821.

SHEN Zheng, FANG Ji, TANG Liming, et al. Vibration Fatigue Analysis of Traction Motor Structure Based on Frequency Domain Structural Stress Method[J]. Journal of Railway Science and Engineering, 2022, 19(3):814-821.

[24]? 周曉坤, 裴憲軍, 董平沙, 等.焊接結構隨機振動疲勞分析方法研究與應用[J].計算機集成制造系統,2023,30(2):643-656.

ZHOU Xiaokun, PEI Xianjun, DONG Pingsha, et al. Research and Application of Random Vibration Fatigue Analysis Method for Welded Structures[J]. Computer Integrated Manufacturing Systems, 2023,30(2):643-656.

[25]? BRAUN M, MILAKVIC A, RENKEN F, et al. Application of Local Approaches to the Assessment of Fatigue Test results obtained for Welded Joints at Sub-zero Temperatures[J]. International Journal of Fatigue,2020, 138:105672.

[26]? TOMITA Y, IWAMOTO T. Computational Prediction of Deformation Behavior of TRIP Steels under Cyclic Loading[J]. International Journal of Mechanical Sciences, 2001, 43(9):2017-2034.

[27]? NAGODE M, ZINGSHEIM F. An Online Algorithm for Temperature Influenced Fatigue-life Estimation:Strain-life Approach[J]. International Journal of Fatigue, 2004, 26(2):155-161.

[28]? 楊柳青, 胡明, 趙德明, 等. CRH5動車組車輪低溫概率疲勞壽命研究[J]. 中國機械工程, 2018, 29(9):1115-1119.

YANG Liuqing, HU Ming, ZHAO Deming, et al. Research on Probabilistic Fatigue Lifes of CRH5 EMU Wheels at Low Temperature[J]. China Mechanical Engineering, 2018, 29(9):1115-1119.

[29]? ZHOU Dewen, WANG Xiaowei, ZHANG Chunnan, et al. An Insight into the Creep-fatigue Damage Localization in Welded Joints Based on Crystal Plasticity Finite Element Method[J]. International Journal of Fatigue, 2023, 175:107802.

[30]? 崔海濤, 錢春華. 鎳基高溫合金的熱機械疲勞壽命預測模型研究[J]. 中國機械工程,2024,35(1):67-73.

CUI Haitao, QIAN Chunhua. Research on Thermo-mechanical Fatigue Life Prediction Model of Nickel-based Superalloy[J]. China Mechanical Engineering. 2024,35(1):67-73.

[31]? 宋宇軒, 余婷, 秦富饒, 等. P92鋼及其焊接接頭的蠕變-疲勞壽命預測[J]. 壓力容器, 2021, 38(11):26-35.

SONG Yuxuan, YU Ting, QIN Furao, et al. Creep Fatigue Life Prediction of P92 Steel and Its Welded Joints[J]. Pressure Vessels, 2021, 38(11):26-35.

[32]? 劉德勝. GH3536合金電子束焊接頭高溫疲勞—蠕變交互作用研究[D]. 長沙:湖南大學, 2021.

LIU Desheng. Study on High Temperature Fatigue-creep Interaction of Electron Beam Welded Joint of GH3536 Alloy[D]. Changsha:Hunan University, 2021.

[33]? 鄭戰光, 覃里杜, 謝昌吉, 等. 晶體塑性疲勞指示因子研究方法綜述[J]. 機械工程學報, 2022, 58(8):105-116.

ZHENG Zhanguang, TAN Lidu, XIE Changji, et al. Review of Research Methods for Indicator Factors of Plastic Fatigue of Crystals[J]. Journal of Mechanical Engineering, 2022, 58(8):105-116.

[34]? LI Kaishang, WANG Runzi, XU Le, et al. Life Prediction and Damage Analysis of Creep-fatigue Combined with High-low Cycle Loading by Using a Crystal Plasticity-based Approach[J]. International Journal of Fatigue, 2022, 164:107154.

[35]? LU Pin, JIN Xiaochao, LI Pan, et al. Crystal Plasticity Constitutive Model and Thermodynamics Informed Creep-fatigue Life Prediction Model for Ni-based Single Crystal Superalloy[J]. International Journal of Fatigue, 2023, 176:107829.

[36]? 劉小剛, 李張輝, 于盛吉, 等. GH4169電子束焊接頭高溫疲勞壽命預測模型[J/OL]. 航空動力學報[2024-03-28]. https:∥doi.org/10.13224/ j.cnki.jasp. 20220418.

LIU Xiaogang, LI Zhanghui, YU Shengji, et al. High Temperature Fatigue Life Prediction Model for GH4169 Electron Beam Welding Joint[J/OL]. Journal of Aerodynamics[2024-03-28]. https:∥doi.org/10.13224/ j.cnki.jasp. 20220418.

[37]? 李承昆, 董志波, 王瀚,等. 密排陣列孔柱層板冷卻結構服役壽命預測分析[J]. 焊接學報, 2022, 43(11):101-106.

LI Chengkun, DONG Zhibo, WANG Han, et al. Service Life Prediction of Laminated Cooling Structures with Close-packed Array Perforated Columns[J]. Transactions of the Chinese Welding Society, 2022, 43(11):101-106.

[38]? 董志波, 李承昆, 王程程,等. 殘余應力對GH3230層板焊縫熱疲勞壽命影響規律研究[J/OL]. 中國機械工程[2024-03-28].http:∥link.cnki.net/urlid/42.1294.th.2024-03-01.1046.018.

DONG Zhibo, LI Chengkun, WANG Chengcheng, et al. Research on the Influence of Residual Stress on the Thermal Fatigue Life of GH3230 Laminate Welds[J/OL]. China Mechanical Engineering[2024-03-28].http:∥link.cnki.net/urlid/42.1294.th.2024-03-01.1046.018.

[39]? GUO Shen, ZHANG Wei,YIN Peng, et al. Cyclic Welded Joints under Thermomechanical Fatigue Loadings[J]. International Journal of Fatigue, 2021, 147:106183.

[40]? YADAV V K, GAUR V, SINGH I V. Corrosion-fatigue Behavior of Welded Aluminum Alloy 2024-T3[J]. International Journal of Fatigue, 2023, 173:107675.

[41]? JIN J J, LU W, FU Z, et al. Corrosion Fatigue Crack Growth in A7N01S-T5 Aluminum Alloy MIG Welded Joints[J]. Journal of Materials Research and Technology, 2023, 23:2202-2218.

[42]? RYAN H, MEHMANPARAST A. Development of a New Approach for Corrosion-fatigue Analysis of Offshore Steel Structures[J]. Mechanics of Materials, 2023, 176:104526.

[43]? XU Qian, SHAO Fei, BAI Linyue, et al. Corrosion Fatigue Crack Growth Mechanisms in Welded Joints of Marine Steel Structures[J]. Journal of Central South University, 2021, 28(1):58-71.

[44]? 韓忠英, 黃小光, 王黎明. 基于損傷演化律的腐蝕疲勞壽命預測方法及應用[J]. 西北工業大學學報, 2017, 35(2):333-338.

HAN Zhongying, HUANG Xiaoguang, WANG Liming. Corrosion Fatigue Life Prediction Method Based on Damage Evolution Law and Its Application[J]. Journal of Northwestern Polytechnical University, 2017, 35(2):333-338.

[45]? 譚娜, 孫世磊, 華磊. 腐蝕疲勞交替下2A12-T4航空鋁合金的壽命分析研究[J]. 機械設計與制造, 2024(1):107-112.

TAN Na, SUN Shilei, HUA Lei. Life Analysis of 2A12-T4 Aviation Aluminum Alloy under Corrosion Fatigue Alternation[J]. Mechanical Design and Manufacture, 2024(1):107-112.

[46]? LIAO Xiaoxuan, QIANG Bin, WU Jun, et al. An Improved Life Prediction Model of Corrosion Fatigue for T-Welded Joint[J]. International Journal of Fatigue, 2021, 152:106438.

[47]? FENG Chao, SU Molin, XU Lianyong, et al.A Novel Generalization Ability-enhanced Approach for Corrosion Fatigue Life Prediction of Marine Welded Structures[J]. International Journal of Fatigue, 2023, 166:107222.

(編輯? 胡佳慧)

作者簡介:

董志波,男,1975 年生,教授、博士研究生導師。研究方向為焊接結構力學及可靠性評價。E-mail:dongzhb@hit.edu.cn。