YP10000型液壓自動壓磚機的結構創新及優化特點

韋峰山 彭滬新 溫怡彰

摘 要:本文重點介紹了一萬噸巨型陶瓷磚及板材液壓機—YP10000型液壓自動壓磚機的結構創新與優化特點。YP10000型壓磚機的特點是結構簡單、油缸數量少、液壓等容積同步可靠性高、節能等。且其系統壓力較低(20MPa),這一工作壓力在國內陶瓷壓磚機行業是最高的。因此,YP10000型壓磚機是我國建陶行業發展的需要,它的問世,值得期待。

關鍵詞:YP10000型壓磚機;結構創新;特點;技術參數

1 引言

隨著建筑裝飾對巨型陶瓷磚及板材應用技術的日漸成熟,人們對巨型陶瓷磚及板材會愈來愈認可,其用量也會日益增加。因此,超大型壓磚機的市場需求也會愈來愈明顯。縱觀世界超大型壓磚機技術,意大利可謂一枝獨秀,例如,SYSTEM的GEA15000、GEA26000壓機可以生產大規格陶瓷薄板,他們的代表產品是1000mm×3000mm×3mm的陶瓷板材。又如意大利SACMI的PH25000壓磚機,則可以壓制規格為1500mm×3000mm×(12~20)mm的巨型陶瓷玻化磚。筆者去年在意大利里米尼陶瓷技術裝備展會的SACMI展位上就看到1500mm×3000mm×12mm的巨型陶瓷玻化磚,重約160kg,是當今世界上名副其實的陶瓷磚王。而國內僅有大型壓磚機,如:科達的KD7800和恒力泰的YP7500,目前還沒有萬噸或萬噸以上的超大型壓磚機。

2 YP10000型壓磚機的結構及技術參數

2.1 YP10000型壓磚機的結構

YP10000型壓磚機是恒力泰公司根據未來中國市場需求開發的一款用于生產巨型陶瓷磚或板材的超大型壓磚機,其設計定位為超寬體機型,工作臺面寬度達2850mm,最大壓制力達10000t,可以一次沖壓2片1000mm×1000mm×(12~20)mm陶瓷玻化磚,或1片1000mm×2200mm×(12~20)mm的巨型陶瓷玻化磚,也可壓制相近規格的大型陶瓷板材。

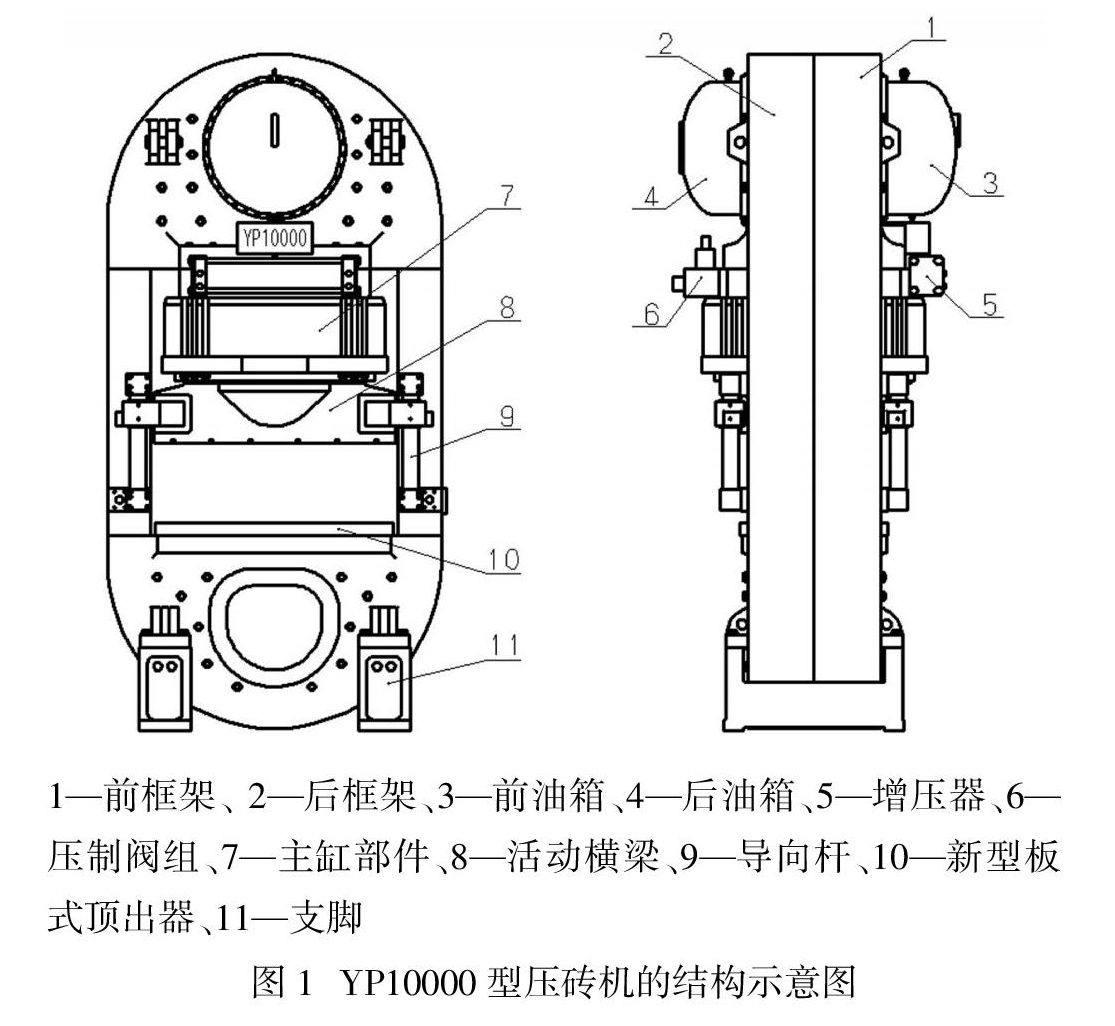

YP10000型壓磚機的主機采用可拆分式預應力鋼絲纏繞結構機架,活塞動式主缸結構,新型板式頂出器。如圖1所示,主機機架由兩件獨立的鋼絲纏繞框架拼裝而成,即前框架1和后框架2貼合后,用位于上、下圓梁的若干長螺栓鎖緊構成整體式機架,前框架的上圓梁安裝有前油箱3,后框架的上圓梁安裝有后油箱4。主缸部件7整體安裝于機架上圓梁的底面,主缸采用活塞動結構,即油缸通過掛圈、長螺栓與過渡法蘭連接成一體。而過渡法蘭又與機架的上圓梁固定在一起,壓磚機工作時活塞驅動活動橫梁8,沿導向桿9上、下往復運動完成壓制動作,在主缸部件的過渡法蘭的前后面分別安裝有增壓器5和壓制閥組6。新型板式頂出器10則安裝于機架下圓梁的上平面上,并構成壓磚機的工作臺面。支腳11用于安裝固定拼裝后的整體機架,并支承壓磚機的整機重量。

2.2 YP10000型壓磚機的主要技術參數

(1) 最大壓制力100000kN(10000t);

(2) 活動橫梁最大行程255mm;

(3) 活動橫梁下平面與工作臺面間距最大765mm、最小510mm;

(4) 左右立柱間凈空距2850mm;

(5) 底座臺面前后寬度1710mm;

(6) 動梁工作面寬度1450mm;

(7) 最大填料深度80mm;

(8) 模芯最大頂出力300kN(30t);

(9) 空循環次數可達15次/min;

(10) 周期中加壓次數3~5次;

(11) 主電機功率220 kW;

(12) 主機重量299t。

3 YP10000型壓磚機的創新及優化特點

3.1 可拆分式纏繞機架

YP10000型壓磚機的機架采用一種新型的可拆分式的纏繞式壓磚機機架(已申報國家發明專利,申請受理號:201210239283.6)。鋼絲纏繞結構機架的最大優點是:抗疲勞、壽命長,非常適合于陶瓷壓磚機晝夜不停地高周疲勞工況,故目前已廣泛應用于中小型甚至大型陶瓷壓磚機。但隨著壓磚機向超大型化方向發展,傳統鋼絲纏繞式機架暴露出的致命缺點是:這種機架結構無法分體,對于超大型壓磚機勢必給運輸以及吊裝帶來困難,甚至由于重量太重受橋梁或起吊設備限制,而根本就無法運輸。例如,一萬噸陶瓷壓磚機的自重大約為300t,而機架重量在200t以上,故運輸成本會大大提高。另一方面,超大型梁柱結構壓機的機架尚可以拆下上、下橫梁和立柱來分開裝箱運輸,而這種抗疲勞性能優越的鋼絲纏繞結構機架卻因無法拆開運輸而不再占有優勢。

YP10000型壓磚機的機架克服了上述傳統整體式纏繞機架的缺點,而是采用一種新型的可拆分式的纏繞式機架,從而徹底解決了傳統整體式纏繞機架因無法分體而不能拆開運輸的難題,使纏繞式壓磚機的超大型化成為可能。其創新特點是將傳統整體式纏繞機架沿橫向中軸線切開一分為二,即機架由前后分布的兩個獨立的纏繞框架拼裝而成,在前纏繞框架和后纏繞框架的貼合面之間分別設有上圓形鍵和下圓形鍵,上、下圓形鍵分別塞入上、下圓梁貼合面相應的定位孔中。其中,下圓形鍵為實心結構,上圓形鍵的內部設有貫通的橫孔通道和豎孔通道,橫孔通道通過橫插接管與前后纏繞框架的前后油箱連通,豎孔通道通過豎插接管與主缸部件連通。

前后框架拼裝后,再用設置于上、下圓梁圓形鍵兩側的數件長螺栓穿過前后框架,并用螺母牢固地鎖緊為一整體。而前后纏繞框架在拼裝前都與傳統整體式纏繞機架一樣,也是由各自的上、下圓梁,立柱和鋼絲層組成,其纏繞工藝相同。

作為進一步的工藝改進,在上圓形鍵的前后兩側的橫插接管的前部和后部法蘭處均設有密封件,同樣在豎插接管的頂部和下部也設有密封件,以此來提高密封的可靠性,也有利于日后維修及更換密封件,因為更換密封時不再需要拆開前后框架,而只需拆下前后油箱,抽出橫插接管即可方便的更換密封件。前后框架在纏繞前要通過機械加工掃平各自的貼合面,其中,上、下圓梁還需要裝上各自的圓形鍵再用長螺栓鎖緊后一起加工底面和橫、豎插接管孔,以確保拼裝后整個機架的安裝精度。

通過以上分析可知,這種可拆分式纏繞機架的突出優點是:主受力機架由兩塊獨立的纏繞框架組成,可以拆分運輸,到用戶后組裝,使龐大的纏繞式機架的運輸重量減半,大大節約了吊裝及運輸成本。另一方面,這種結構更有利于毛坯鑄造,因為鑄件由大化小,更容易保證鑄造質量,減少大型鑄件難于避免的各種缺陷,從而提高了機架的可靠性。

3.2 主缸部件的設計特點

YP10000型壓磚機的主缸結構采用活塞動式結構(恒力泰專利技術,專利號:ZL201220121538.4)。由于纏繞式壓磚機更多采用傳統的缸動式結構,缸動式結構存在一些不足,例如,油缸上、下運動時占用了較大的空間,通常要加大料車行程而影響布料速度。此外,缸動式結構還存在抵抗偏載能力差,主缸密封不耐用等缺點,對于超大型壓磚機來說,由于油缸尺寸更加龐大,這些缺點尤為突出。因此,超大型壓磚機采用活塞動結構更為合理可靠。

YP10000型壓磚機的主缸為組合式結構,即油缸為簡單的圓環形狀,在其頂部與前后框架拼裝后組成的上圓梁的底面之間設置有過渡法蘭,過渡法蘭即為油缸缸底,過渡法蘭通過螺栓吊裝于上圓梁的底面,而油缸與過渡法蘭之間的連接則通過掛圈和呈四角分布的12根長螺栓穿過掛圈,將油缸夾緊固定在過渡法蘭的下面。由于YP10000型壓磚機的上圓梁為分體式組合結構,故為了減少對上圓梁的削弱,特將充液閥設置于過渡法蘭下平面的中孔內,這一創新即一種充液閥的安裝結構,相對于將充液閥安裝于上圓梁底面中孔內更為合理。因為這樣可以使上圓梁的底面中孔尺寸大大縮小,從而降低了上圓梁底面與中孔交匯區域的交變應力幅值,改善了上圓梁的受力,提高了上圓梁的疲勞強度,這一點對超大型壓磚機尤為重要。

由主缸部件驅動的活動橫梁采用四桿導向結構,即設置于前后框架組成的機架的左右立柱前后面的四組導向桿組成活動橫梁的導向裝置。由于YP10000型壓磚機的主缸結構龐大,而且采用外置式安裝結構,故采用四桿導向更加合理可靠,該導向裝置按特定工藝配磨導桿座底面以及刮研8組銅軸瓦以確保導向桿的安裝精度及導向套的配合間隙,從而能有效的保證活動橫梁在壓制過程中,動作順暢自如,不會出現因多桿導向常見的卡阻、別勁等現象。采用四桿導向結構,還能有效提高活動橫梁的抗偏載能力,從而保證了巨型陶瓷磚坯及板材的成型質量。

3.3 新型板式頂出器

YP10000型壓磚機脫模用的頂出器采用一種新型板式頂出器(恒力泰專利技術,專利號:ZL201120063497.3)。由于YP10000型壓磚機屬超寬體機型,立柱凈空距達2850mm,故采用板式頂出器更為合理可靠。

板式頂出器的主要技術難點為工作執行油缸的位置同步問題。目前,陶瓷壓磚機上應用的板式頂出器主要有兩種形式:(1) 2組伺服閥—電子同步形式。以意大利SACMI的SPE頂出器為代表,其優點是結構簡單、油缸數量少,僅4個油缸。缺點是位置檢測裝置復雜,而且電子同步容易受干擾,并影響同步精度;(2) 1組伺服閥—液壓等容積同步形式。以意大利SITI的多缸同步頂出器為代表,其優點是使用液壓等容積同步,同步可靠性高。缺點是結構復雜、油缸數量多,共10個油缸,增加了故障機率。

YP10000型壓磚機采用新型板式頂出器,并汲取了上述兩種結構的優點,其特點是頂出器共設有4個工作執行油缸、2個同步油缸及1個控制油缸,即共7個油缸,僅用1個伺服閥進行控制。其中的4個工作執行油缸分左右兩組,分別設置于板式頂出器的主板內,兩組油缸左右中心距寬達1250mm,前后達600mm。較寬的頂桿距可以確保巨型陶瓷磚坯脫模時受力均勻,脫模動作平穩順暢,從而保證坯體質量。其他油缸包括兩個同步缸和一個控制缸設計成獨立的裝置直接固定于板式頂出器的后面。為了消除各油缸因機械加工、裝配誤差,以及密封泄漏等因素對同步性能的影響,該頂出器采用周期性的補油方式,以確保各工作執行油缸的同步動作準確可靠,其相對位置誤差可控制在0.05mm以內。此外,該新型頂出器還采用抗干擾性能優越的高精度SSI傳感器,使頂出器工作時的位置檢測更加準確。為了確保巨型磚坯在壓制過程中排氣順暢、迅速徹底,在頂出器的主板上特別設置有均勻排列的多個排氣孔。

3.4 液壓系統的設計特點

YP10000型壓磚機的三個最重要的動作,均應用比例伺服控制。主缸加壓,采用全流量比例控制,既可以準確方便地控制每一次加壓的速度和壓力,也可以實現單次加壓過程中分段速度控制。在動梁運動中,重達45t的運動部件要在1s內完成起步、加速、減速、制動、定位等過程,只有高頻響的比例閥和SSI制式的位移傳感器才能完成任務。下模運動時,伺服比例閥和液壓同步器驅動板式頂出器,對下模進行出坯、填料、微調、墩料等動作的控制,位置精度誤差可以做到小于0.1mm。伺服比例閥的高性能和高頻響,與液壓同步器的穩定等容積壓力油的輸出相結合,確保了板式頂出器的控制精度準確可靠。所有以上控制元件,均選用世界知名公司的先進元器件,結合恒力泰公司的控制經驗,YP10000型壓磚機的液壓系統將會是高效而可靠的控制系統。

YP10000型壓磚機的主缸結構龐大,每進行一次壓制,需要消耗120L左右的壓力油,為了確保在壓制過程中系統供油量充足,設計時特意按最大工作循環次數6次/min來計算,主泵需要提供720L/min的流量。為此,YP10000型壓磚機采用一臺220kW電機驅動PV270×PV270變量泵,即將兩臺PV270串聯在一起,既節約了空間,滿足了壓磚機的流量需求,又提高了可靠性,因為派克PV270變量泵用在陶瓷壓磚機上口碑極佳,而將兩臺變量泵串聯用一臺電機驅動,已在恒力泰大型壓磚機上得到了成功的應用。例如,YP7200L和YP7500L型壓磚機就成功的應用了派克PV270×PV180變量泵。

在陶瓷壓磚機液壓系統中,系統壓力的高低對液壓系統的可靠性與效率有著重要的影響。系統壓力較低時,液壓系統中主要液壓元件工作壓力低,出現故障的概率也低。但壓制過程中主缸內系統壓力到最終成形壓力的壓力差,需要增壓缸來填補,而增壓缸在增壓過程所消耗的液壓油,與增壓缸小端產生高壓壓力油,在體積上存在由增壓比決定的倍數關系。也就說系統壓力越低,增壓比越大,高壓時消耗的液壓油就越多,系統效率也就越低。而系統壓力越高,系統的效率也就越高。但凡事都有兩面性,系統壓力過高,也會導致液壓元件可靠性降低,故障增多。YP10000型壓磚機將液壓系統工作壓力定為20MPa,這一工作壓力在國內陶瓷壓磚機行業是最高的。這既是對高效率的追求,也是對恒力泰制造技術的自信。

YP10000型壓磚機的增壓缸,不但要完成高壓過程中的增壓,還要在低壓加壓過程中發揮增速的作用。采用低壓增速與直接加低壓相比,將節約20L左右的壓力油,相當于單次壓制總耗油量的六分之一,對于節能和提高效率不容忽視。傳統的陶瓷壓磚機增壓缸因為無法掌握增壓缸活塞的位置,會由于參數設置不當導致高壓或低壓不穩。YP10000型壓磚機增壓缸活塞內置位移傳感器,實時監測增壓缸活塞的位置,保證加壓動作的準確完成。而且由于增壓缸位移傳感器的存在,控制系統對整機狀態的掌握大大加強,能夠在壓制中及時發現異常,給出解決問題的建議。

為進一步提高效率,YP10000型壓磚機設計了能量回收功能。在卸荷過程中,主缸內的壓力油不是直接卸到油箱,而是先卸到蓄能器,待主缸內的壓力與蓄能器的壓力接近時,再將主缸內的壓力油卸到油箱。如此等于給系統增加了能源供給,也降低了能耗和油箱的油溫。在極限狀況下,還能少許提高壓磚機的產量。

4 結語

YP10000型壓磚機的特點是結構簡單、油缸數量少、液壓等容積同步可靠性高、節能等。且其系統壓力較低(20MPa),這一工作壓力在國內陶瓷壓磚機行業是最高的。因此,YP10000型壓磚機是我國建陶行業發展的需要,是恒力泰公司20余年在陶瓷壓磚機行業積累的技術、知識和能力的體現。它的問世,值得期待。