單塔雙區濕法高效脫硫技術應用

何永勝 高繼賢 陳澤民 柯紅陽 任世中 閻冬

摘要:以某電廠機組脫硫增效改造項目為例,系統介紹了“單塔雙區”濕法高效脫硫技術的應用。該技術的核心在于僅采用一個吸收塔,不另設塔外反應罐,通過專有分區隔離技術、射流攪拌技術及其他特色強化技術,實現在一個塔內的漿池區具有2個pH區,分別滿足SO2吸收和氧化。通過采用該技術,某電廠脫硫增效改造項目取得圓滿成功。投運后,測試顯示,脫硫系統脫硫效率達到99.7%以上,最高瞬時脫硫效率超過99.76%,煙氣出口SO2實測濃度13.2 mg/Nm3,達到并優于新環保標準要求,每年可向大氣減排SO2 37 434.2 t,減排效果明顯,同時運行穩定、節能經濟。

關鍵詞:單塔雙區;高效;濕法脫硫;分區隔離;射流攪拌

DOI: 10.14068/j.ceia.2015.05.013

中圖分類號:X51 文獻標識碼:A 文章編號:2095-6444(2015)05-0052-05

隨著新環保政策的落實[1],我國火電廠NOx、SO2及煙塵的排放標準將達到甚至超過發達國家和地區的要求,中國燃煤電廠將走上減排降污的改革之路。同時,一些“走在前面”的燃煤電廠,不僅實現新標排放,更提出“超低排放”,如脫硫改造,許多火電廠已經采納發改委的建議,將35 mg/Nm3作為SO2的排放標準,脫硫效率將高達99%甚至99.5%以上。而對于如此高的脫硫要求,火電廠選用何種脫硫增效改造方案至關重要。目前業內普遍認可的方案是必須采用串聯塔或“塔+塔外反應罐”的準串聯塔等方式,但這些方案存在工藝較復雜、占地大、投資高,增加運行費用和能耗等問題[2]。

新近推出的單塔雙區濕法高效深度脫硫技術,結合了已有單塔脫硫技術和傳統串聯塔及“塔+罐”脫硫技術的優勢,僅采用一個脫硫吸收塔就實現了大于99.3%甚至高于99.7%的脫硫效率。該技術具有系統簡單、投資省、占地少、能耗低等明顯技術優勢,實現了“節能減排”而非“耗能減排”的環保理念,并奠定了“超凈塔”技術進一步發展的基礎。單塔雙區濕法高效脫硫技術自推出以來,已有多個工程應用。本文將以某電廠#9機組300 MW脫硫增效改造項目為案例,闡述該技術的工藝及應用情況。

1 項目概況與存在問題分析

1.1 項目概況

該電廠#9機組 300 MW亞臨界供熱機組于2010年建設了石灰石-石膏濕法煙氣脫硫系統,煙氣系統采用增引合一方式,無煙氣換熱器(GGH)。吸收塔采用典型空塔噴淋技術,使用變徑噴淋空塔,直徑為11.5/13.5 m,漿池容積1 611 m3。設置4臺側進式攪拌器、2臺羅茨式氧化風機(流量9 815 Nm3/h,壓力90 kPa)、4層噴淋層及4臺循環泵(流量5 520 m3/h)、兩級屋脊式除霧器(菱形布置)。此外,與#10機組脫硫裝置共用制漿、脫水及工藝水等系統。

由于原設計出口SO2濃度≤200 mg/Nm3,雖能滿足目前非特別排放限值地區的標準,但長遠來看,并不符合環保趨勢和要求,因此該電廠決定對原有脫硫系統進行增容提效改造。

改造要求:仍然采用石灰石-石膏濕法煙氣脫硫工藝,設計燃煤硫分按2.0%考慮,對應脫硫入口SO2濃度為4 925 mg/Nm3(標干,6% O2),要求出口SO2濃度≤50 mg/Nm3(標干,6% O2),脫硫效率≥99%。

1.2 原系統存在問題

針對實際情況,發現原脫硫系統存在以下問題:

(1)原系統漿池區采用對流攪拌方式,氧化管網上下漿液pH趨于一致,為5~5.5,離漿液氧化和吸收的最佳pH值都較遠,使得脫硫效率和石膏品質受限;

(2)漿液循環總量不足,無法達到高脫硫效率;

(3)噴淋層與噴嘴選型配置不當,導致煙氣與噴淋液接觸不夠充分,降低脫硫效果;

(4)無防止煙氣“短路”措施;

(5)塔內流場不佳。

2 項目增效改造技術方案

針對該脫硫系統現狀和存在問題,按照新標準、新目標要求,在充分分析、計算與研究的基礎上[3-5],提出采用單塔雙區濕法高效脫硫技術對本工程進行脫硫增效改造,以達到高效脫硫目的。主要改造方案如下:

2.1 系統主要設計參數

(1)脫硫入口煙氣量1 134 640 Nm3/h(標況,濕基,實際氧量);

(2)脫硫入口煙氣溫度133℃;

(3)脫硫入口SO2濃度4 925 mg/Nm3(標干,6% O2);

(4)出口SO2濃度50 mg/Nm3(標干,6% O2);

(5)脫硫效率≥99%;

(6)吸收區直徑11.5 m,空塔流速3.86 m/s;

(7)吸收塔漿池容積2 389 m3,漿池直徑13.5 m,漿池正常液位高度16.7 m;

(8)每塔設置5層噴淋層,共5臺循環泵,每臺循環泵流量為6 850 m3/h;

(9)每塔設置2臺氧化風機,一運一備,每臺氧化風機流量為11 550 m3/h,壓頭87 kPa;

(10)機械除霧器采用兩級屋脊式除霧器+管式除霧器,保證出口液滴含量不大于50 mg/Nm3(干基)。

2.2 核心改造技術

2.2.1 單塔雙區技術

原系統采用的石灰石-石膏濕法脫硫裝置為單塔單區方式,主要特點是將早期脫硫系統分別用于吸收和氧化的“塔+罐”形式合并為單個塔,將原吸收塔和氧化罐漿液部分合并為塔下部的漿池。漿池內pH值各處一致,形成“單塔單區”結構。雖然脫硫系統得到簡化,但單塔單區存在明顯問題:為兼顧吸收和氧化的效果,漿液pH值只能采用5~5.5的折中值。這雖能在一定程度上兼顧酸堿度要求,但離SO2吸收和氧化的最佳pH值均較遠。從吸收角度而言,脫硫效率受限,99%的高脫硫效率難以穩定實現;而從氧化角度來看,則是犧牲掉一部分石膏純度和粒徑,易產生石膏純度低與脫水困難等問題。

因此,項目改造的一項重要內容就是將吸收塔改造為“單塔雙區”結構,核心技術是設置分區隔離器以及采用射流攪拌系統。首先,將工程原有吸收塔漿池部分增高6.6 m,一是擴大漿池容積,滿足漿液停留時間要求;二是增設分區調節器和射流攪拌系統。

采用石灰石作為脫硫吸收劑的脫硫過程中,涉及煙氣中SO2的吸收和CaSO3的氧化結晶。在吸收過程中,需要與酸性氣體充分反應,因此漿液pH值應較高(8~9),而在氧化結晶過程中,需要較強的酸性環境,pH值應較低(4~5)。因此,在漿池區設置了分區調節器,在分區調節器處同時設置供氧管系統。在調節器上部,漿液主要為剛完成吸收反應后自由掉落的噴淋液,溶解有相當量的SO2,漿液呈較強酸性,pH可達4.5~6,漿液中SO2-3可以在該區域內供氧管供氧情況下氧化生成SO2-4,并立即與溶液中大量存在的Ca2+結合生成CaSO4,同時也可以實現CaSO4與水結晶生成石膏的反應,并立即將石膏外排。而在調節器下部,為新加入的石灰石漿液,為了避免其對調節器上部漿液pH的影響,采用了射流攪拌系統,當液體從管道末端噴嘴中沖出時產生射流,依靠該射流作用可以攪拌起塔底固體物,進而防止產生沉淀。新加入的吸收劑在短時間內、高pH情況下,進入循環泵,通過噴淋層噴出對SO2進行吸收。因此,通過分區調節器的設置和射流攪拌系統的輔助,整個吸收塔內呈現2個pH區域,調節器下部以及噴淋系統噴出的吸收漿液保持在高pH值(6.1左右),而調節器上部為吸收SO2后呈現的低pH區域(5.3左右),能迅速氧化結晶。通過分區,SO2的氧化和吸收都在各自更適合的pH范圍進行,吸收塔的吸收能力最大可有6倍提升。通過技術改造,單塔雙區技術體現了以下優點[6-8]:

(1)適合高含硫或高脫硫效率場合,可實現99.3%以上的高脫硫效率;

(2)漿池pH分區,實現“雙區”,其中上部氧化區pH為4.9~5.5,生成高純石膏,下部吸收區pH為5.3~6.1,高效脫除SO2;

(3)全煙氣均采用高pH值漿液進行脫硫吸收,有利于保證高脫硫效率,吸收劑利用率高,所有石膏結晶均在同一塔低pH值區進行,有利于氧化,石膏純度最高;

(4)配套專有射流攪拌措施,吸收塔內無任何轉動部件,且攪拌更加均勻,脫硫系統停機后可以很順利地重新啟動;

(5)無任何塔外循環吸收裝置或串聯塔,可節約大量投資;

(6)脫硫系統運行阻力低,比塔+罐或串聯塔低150~600 Pa;

(7)無需設置塔外罐(塔)及其配套設施,本工程可節省電耗約230 kW·h;

(8)無需設置塔外罐(塔),本工程節約占地面積500 m2以上;

(9)系統簡單,檢修方便,運行維護費用低。

2.2.2 循環漿液總量和煙氣流速優化技術

吸收塔內SO2的去除率主要是由吸收塔內循環漿液量同煙氣流量的比值、漿液pH值和原煙氣SO2的濃度決定的。其中漿液循環量是影響脫硫效率的重要參數,是實現高脫硫效率的基礎。該工程需達到99%的高效脫硫,經循環量計算后,共需設置5層噴淋層,循環總量達到34 250 m3/h,系統安全余量在60%左右,明顯高于常規40%的水平,這是高脫硫效率的直接保證與前提。

在其他條件如煙氣量、煙氣溫度、煙氣成分和吸收塔內噴淋層布置均不變的條件下,煙氣中的SO2吸收時間與空塔流速成反比,即吸收塔直徑越大,空塔流速越低,SO2吸收時間越長,脫硫效果越好,但吸收塔直徑的增加會直接導致造價升高、占地加大,此外機械除霧器廠家要求的空塔流速也有一定范圍,不宜過低。該工程是在原有吸收塔的基礎上進行利舊改造,經計算空塔流速為3.86 m/s,基本滿足高效脫硫的流速要求。

2.2.3 塔內噴淋區域優化配置設計技術

單塔要實現高脫硫效率,塔內噴淋區域的漿液覆蓋率和霧滴粒徑是關鍵因素。工程對噴淋層數量、噴嘴選型和漿液覆蓋率等進行了優化配置設計,采取了一系列優化措施:(1)噴淋層數量優化。采用5層噴淋層,通過5層噴淋覆蓋疊加,每層噴淋覆蓋率達到250%以上。(2)噴嘴流量及覆蓋率優化。在單層循環流量(6 850 m3/h)確定的情況下,適當降低單個噴嘴流量至67.15 m3/h,提升整體覆蓋率11.7%,滿足工程高效脫硫的要求。(3)噴嘴背壓、漿液噴淋粒徑優化。在合理范圍內,適當提高了噴嘴背壓,噴淋霧化粒徑降低7%以上,提高氣體和粉塵的捕捉及脫除效果,以較小的能耗增加為代價換取更好的效果。(4)噴嘴布置優化。根據氣流流動規律,設置吸收塔中心區域噴嘴布置密度高于外圍,從中心向四周呈現逐漸降低趨勢,以保證噴淋效果和流場均勻。(5)噴嘴選型優化。根據各個區域氣流和噴淋漿液相互作用機理的不同,以及對噴淋效果要求的區別,噴嘴型可采用大角度中空錐型、常規角中空錐型、常規角實心錐型、單向或雙向等不同類型噴嘴的組合。工程中針對頂層噴淋層、噴淋中心區域和塔壁四周不同氣體和噴淋液相互作用機理的不同,分別選取了大角度中空錐型、常規角中空錐型、常規角實心錐型、單向或雙向等不同類型噴嘴的組合,增強覆蓋效果、減輕塔壁沖刷,提高塔壁處漿液利用率30%以上。

2.2.4 煙氣分布功能環和流場優化技術

為防止煙氣在塔壁處“短路”進而降低脫硫效率,在噴淋層之間適當位置(位置根據流場分析結果設置)設置提效環,防止煙氣短路,使其向中心區域流動,實現了流場的優化,有效防止脫硫效率無謂降低,保證高脫硫效率。

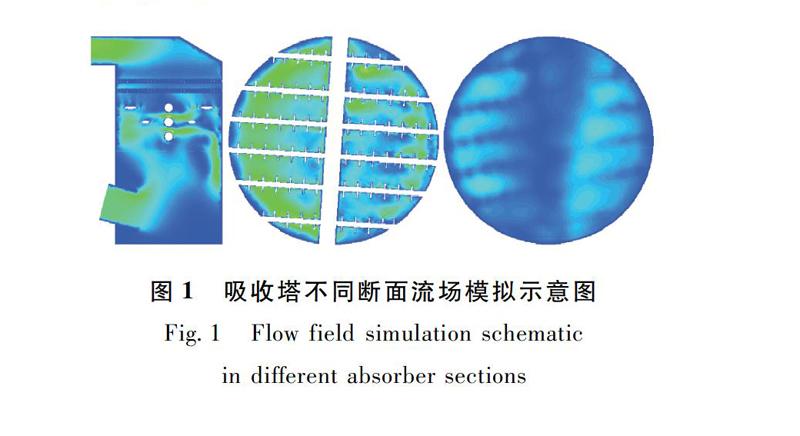

同時,通過CFD模擬技術對脫硫吸收塔進行模擬分析,以實現吸收塔內流場均布的效果。塔內流場均勻性指標由速度離散偏差Cv值來表示,本工程塔內流場Cv值應≤0.2。通過模擬,項目采用了以下措施實現流場均布優化:(1)調整噴淋層數量,新增一層噴淋層,利用多層噴淋層覆蓋來保證流場均布;(2)優化噴淋層噴嘴布置,根據流場分析情況,采用非均布來布置噴嘴;(3)增加吸收區高度2 m,提高漿液煙氣接觸時間;(4)除霧器前增加1.5 m直段長度,提高除霧器前流場均布性;(5)設置防止煙氣短路的提效環。吸收塔不同斷面流場模擬示意圖如圖1所示。

2.2.5 除霧器與氧化風機改造優化技術

將原有兩級屋脊式除霧器拆除,吸收塔抬高1.5 m,重新安裝兩級屋脊式和一級管式除霧器,保證脫硫塔出口煙氣帶漿量不大于50 mg/Nm3。原有氧化風機無法滿足脫硫增效改造的需要,為提升能力并節能降噪,改用2臺大流量離心式氧化風機。

3 項目改造后運行情況

本項目采用以“單塔雙區”為核心技術的高效脫硫除塵系統。

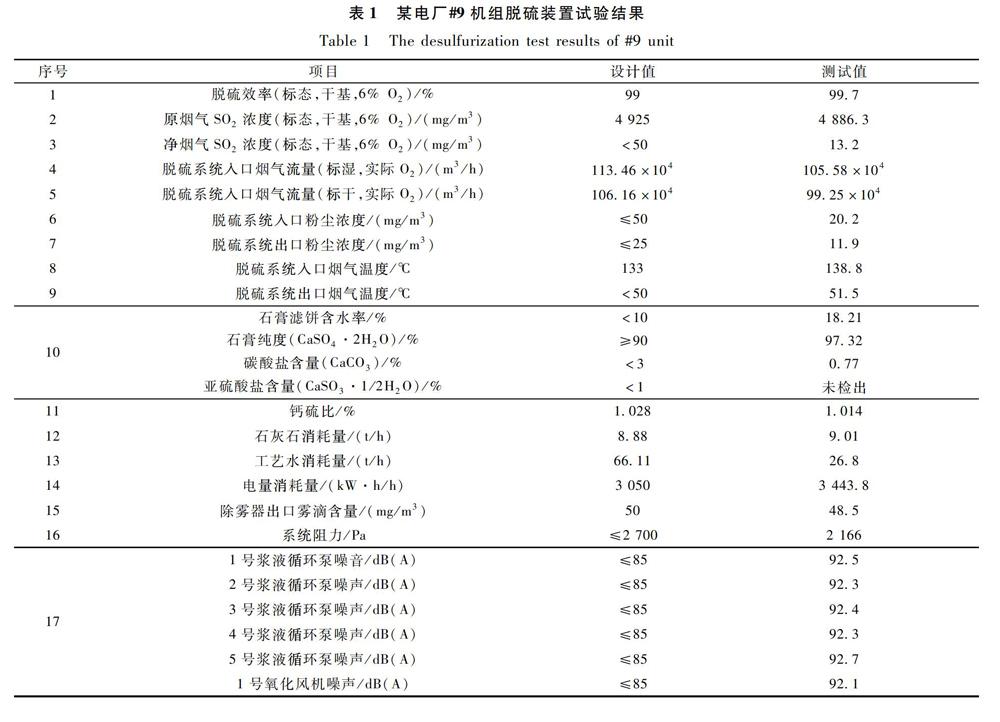

改造后的該電廠脫硫裝置表現出優異的脫硫性能,投運后測試的主要結果如表1所示,脫硫裝置測試實際近半年運行數據如圖2所示。

從測試期間的運行情況看來,該項目投運以來僅需投運3臺循環泵,在接近設計值的條件下,脫硫效率就可穩定達到99.3%以上。在測試達到99.7%~99.76%的效果時,多數工況下煙氣出口SO2含量≤35 mg/Nm3,在同類濕法脫硫項目中處于明顯領先水平,是單塔濕法高效脫硫技術的重大突破。同時,由于循環泵投運數量降低,項目不僅滿足排放要求,還明顯降低了設計能耗,實現了節能環保。

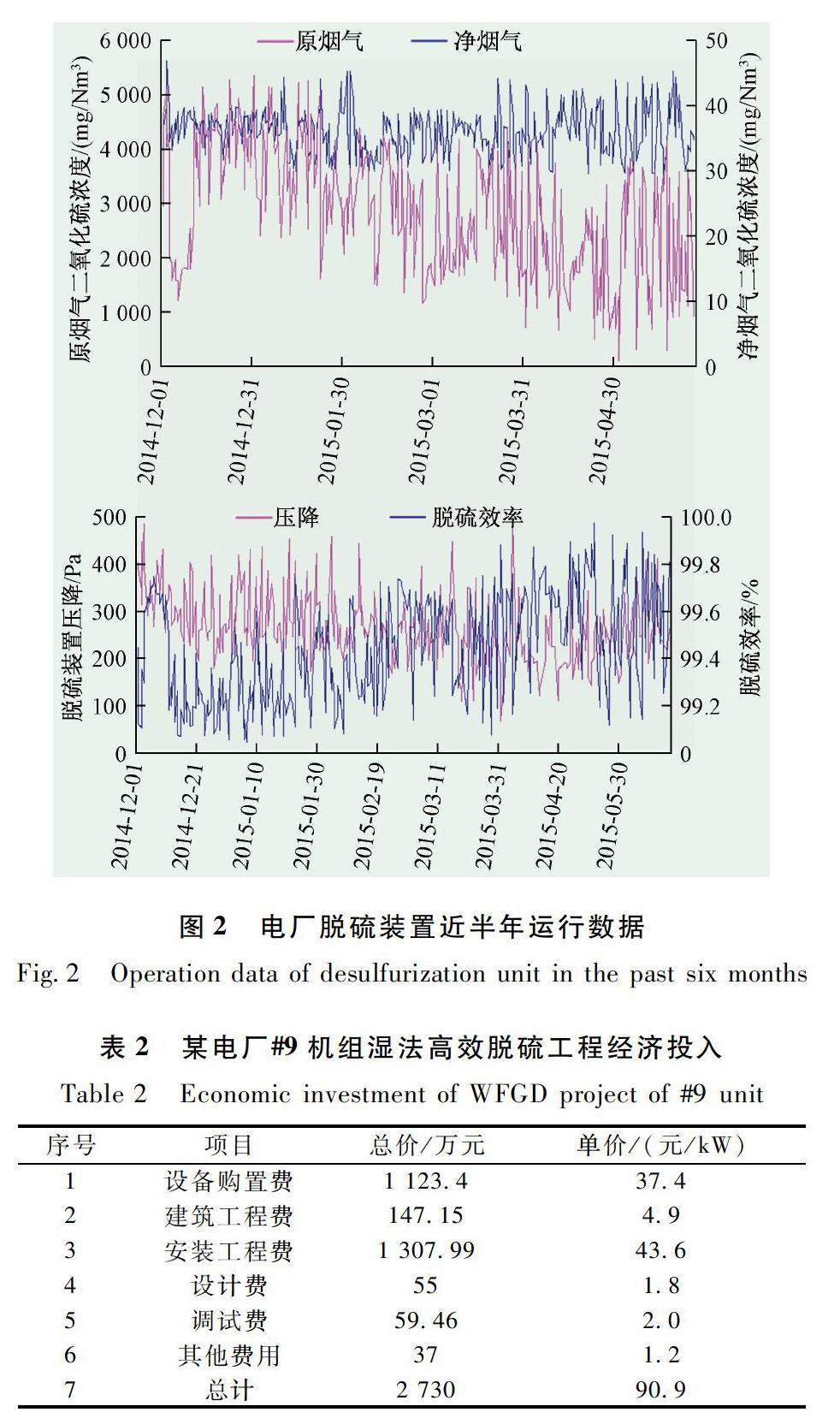

該電廠采用單塔雙區濕法高效脫硫技術的經濟投入如表2所示。相關數據表明,單塔雙區鈣基濕法高效脫硫技術可采用單塔裝備在較高煙氣SO2濃度入口的工況下實現超凈脫硫和超低排放的效果,超凈脫硫技術的脫硫效率最高超過了99.91%,各運行參數性能穩定良好,關鍵參數超過了設計值,在低耗高效的技術路線上取得了重大突破。該電廠#9機組脫硫改造工程采用該技術的一次性初投資僅為90.9元/kW,遠遠低于市場同類高效脫硫技術的單價,表明該技術具有良好的市場推廣應用前景。

4 結論

通過某電廠脫硫改造等高效脫硫實踐證明:采用以“單塔雙區”為核心技術的高效脫硫除塵系統,運行穩定、技術成熟可靠、經濟性能好,完全可以實現99%甚至99.76%以上的高脫硫效率,實現“超凈脫

硫”。根據實際項目驗證,即使在入口SO2濃度為5 000 mg/Nm3的情況下,采用“單塔雙區”技術,出口SO2濃度仍可穩定在35 mg/Nm3以下。目前,“單塔雙區”高效脫硫技術已經在多個工程項目中得到應用和推廣,脫硫效率均保持在99.0%以上,達到并優于新環保標準的要求,在我國超凈技術發展和煙氣超低排放治理的背景下具有廣闊的發展前景。

參考文獻(References):

[1] 國家發展和改革委員會. 關于印發《煤電節能減排升級與改造行動計劃(2014—2020年)》的通知[EB/OL]. (2014-09-12) [2015-04-02]. http://www.sdpc.gov.cn/gzdt/201409/t20140919_626240.html.

[2] 吳忠標. 大氣污染控制技術[M]. 北京: 化學工業出版社, 2002.

[3] 閻冬. 石灰石-石膏濕法煙氣脫硫工藝吸收劑制備系統方案比較[C]//中國環境科學學會. 中國環境科學學會學術年會優秀論文集2006. 北京: 中國環境科學出版社, 2006: 2682-2687.

[4] 閻冬. 石灰石-石膏濕法煙氣脫硫運行優化研究[J]. 中國環保產業, 2011(8): 38-42.

[5] 胡秀麗. 濕法煙氣脫硫技術在電廠中的應用[J]. 電力建設, 2004, 2(10): 48-51.

[6] 高繼賢, 范治國, 閻冬, 等. 一種脫硫增效裝置: 中國, ZL201420222386.6[P]. 2014-09-03.

[7] 高繼賢, 楊春琪. 一種煙氣均布器: 中國, ZL201420481689.X[P]. 2014-12-17.

[8] 高繼賢,李靜, 閻冬,等. 一種高效脫硫凈化的提效環及塔內提效結構: 中國, ZL201420692845.7[P]. 2015-03-25.