渣油管道水平支管斷裂失效分析

齊耀東

1. 概述

某煉油廠渣油管道水平支管在與主管加強管接頭焊接熱影響區處斷裂,造成漏油事故。該管道輸送介質為常減壓渣油,管道公稱直徑DN250mm,設計壓力1.25MPa,操作壓力1.1MPa,設計溫度250 ℃,操作溫度100~130℃,壓力表管嘴支管規格為φ34mm×4.5 mm,接管長度150mm,設計選材主管和支管均為20鋼。

2. 分析思路

對截取的試件進行宏觀觀察發現,從裂縫判斷,其斷裂產生于裂紋的擴展和聚合,最后導致斷裂。從裂縫走向和形貌上初步判斷其斷裂是由應力作用下的裂紋擴展引發的。為了確定斷裂發生原因和斷裂機制,需分別對斷口部位管道的材質和遠離斷口部位的材質進行:化學成分、金相組織和夾雜物的分析。同時,需對失效渣油管道進行斷口的宏觀和微觀監測分析,根據斷口宏觀和微觀特征推斷管道的開裂機制;再進一步對裂紋尖端進行微觀形貌分析,并結合管道實際服役環境特點,分析腐蝕環境與開裂機制的關系;最后綜合渣油管道的材質性能、斷口特征,給予相應的力學、開裂力學以及腐蝕電化學理論分析,確定渣油管道開裂原因,并在此基礎上對其余渣油管道復檢、使用以及設計、施工上給出建議。

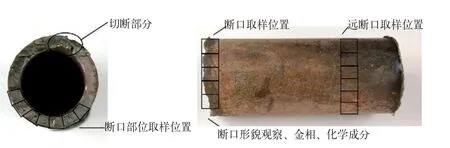

為了進行上述分析,對截取的兩塊渣油管道試件進行取樣分析,主要取樣部位為150mm支線管道的斷口部位和遠離斷口的部位。其中遠離斷口部位管道取樣無特殊要求,對于斷口的管道取樣需沿斷口取樣進行裂紋微觀形貌分析(保留斷口),以進一步判斷其失效原因。取樣位置如圖1所示。

圖1 取樣位置

3. 分析結果

(1)管道材料性能測試 材料基體化學成分分析:取斷口部位和遠離斷口部位上的粉末分別進行化學分析,結果表明送檢的渣油管道的化學成分基本符合國家碳素鋼標準GB699—1999。

金相組織及夾雜物分析:截取斷口部位試樣和遠離斷口部位試樣,將試樣處理之后進行金相組織觀察,參照標準為GB/T13298—1991(金屬顯微組織檢驗方法)。不同部位的鋼板金相組織基本一致、分布均勻。

對夾雜物進行電子能譜(EDS)分析,表明這些夾雜主要是含C、O等元素的化合物。

金相組織和夾雜物觀察表明,失效管道材料基材的組織結構和夾雜物無異常情況,屬于正常的組織結構。

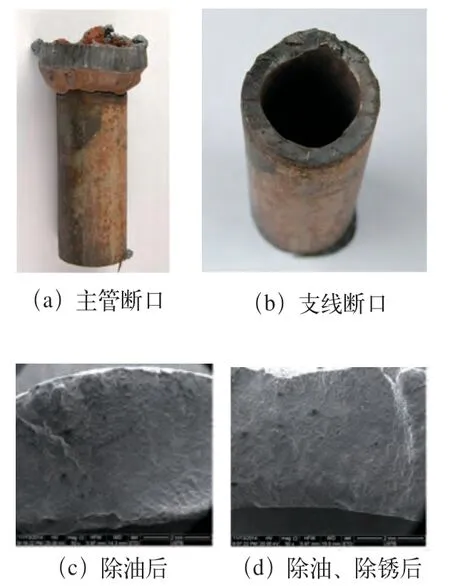

(2)斷口特征分析 斷口宏觀形貌特征分析:渣油管道斷口部位宏觀形貌如圖2所示。圖2a主管裂紋發生在焊接接頭的熔合區和熱影響區,并沿焊縫周向發展。從側面看,裂紋兩側凹凸不平,耦合比較自然,屬于鋸齒狀耦合。此外,隨著時間的推移,主管的裂紋長度不斷擴展,取下時接頭焊縫已接近完全斷開。圖2b顯示,支管裂紋發生在焊接接頭的熱影響區,并沿焊縫周向發展。與主管接頭的開裂一樣,裂紋的長度隨著時間不斷擴展。由圖2c、2d可知,管道斷口宏觀形貌呈現脆性特征。大部分區域比較平整,斷口表面呈褐色和暗色,夾帶部分黃銹;斷口有較明顯的腐蝕特征,有較多腐蝕產物,并伴有氧化現象。由此可看出,失效管道斷口具有應力腐蝕的特征。

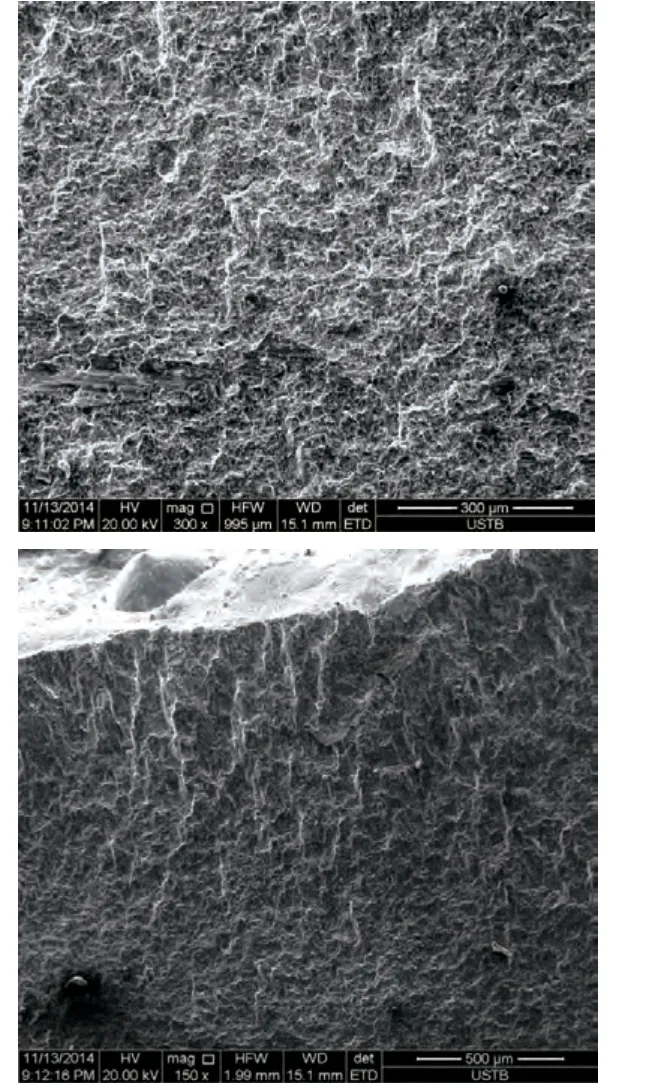

斷口斷面微觀形貌分析:將截取的試樣經過處理后進行SEM觀察發現,其斷面微觀形貌均一致,從斷口同一位置的微觀形貌放大圖可清晰看出,材料晶界間縫隙非常明顯,晶體結構疏松。

從六個不同位置的斷口形貌放大圖可見,斷口相對平整,明顯看到平行分布著大量大小、長度不一的裂紋。

斷口顯微形貌如圖3所示,從圖中可明顯看出斷口上的臺階狀斷裂紋路,上側為管道內表面,這表示斷裂起始是從內表面開始的脆性斷裂。

裂紋微觀形貌分析:將截取的試樣經過處理后,對斷口縱切面進行SEM觀察發現,其斷面微觀形貌均一致。對斷面上階梯狀斷裂紋路進行再一次放大觀察可見,裂縫深入基體,裂縫中有腐蝕產物存在,斷面微觀形貌呈現沿晶型應力開裂特征。

將裂紋區域在掃描電鏡下觀察,得知裂紋中有黑色腐蝕產物,對黑色區域進行EDS能譜分析,其結果表明裂紋內的腐蝕產物以C、O、Fe、Si和S為主。

(3)腐蝕產物分析 將管道內表面銹層置于掃描電鏡下觀察,發現鋼材基體表面有黑色腐蝕產物層,對黑色區域進行EDS能譜分析,其結果表明腐蝕產物以C、O、Zn、N、Fe和S為主。

圖2 裂縫的宏觀形貌

圖3 斷口微觀形貌

4. 腐蝕機理分析

從裂紋形貌及裂紋擴展特征來看,渣油管道內部裂紋非常疑似應力腐蝕裂紋。由于應力腐蝕必須滿足拉應力(包括結構應力和殘余應力)、敏感腐蝕性介質和敏感材料三個條件,以下針對這三個方面分別進行分析。

(1)管道受力 渣油管道應力可能來自以下幾個方面:①管道內部污水的工作應力或振動導致的應力。②斷口緊挨焊道,處于焊接的熱影響區,加工工藝導致的殘余應力。③腐蝕產物及腐蝕過程陽極溶解所形成的各種產物,體積一般都大于被腐蝕掉的金屬體積,這種體積變化在閉塞的部位可以導致很大的應力。④陰極反應析出的氫,如進入金屬某些部位富集形成氫分子,因產生很大的壓力而引起的應力等。根據其斷口形貌觀察及裂紋內部腐蝕產物EDS結果可知,其應力來源上述四種均有可能。

(2)腐蝕環境 由前面所述內容可知,管道內部污水含有大量的S、Cl、N、F等化合物,這些離子都是引發腐蝕或者應力腐蝕開裂的重要因素。

(3)材料特性 渣油管道采用的材質是20鋼,該鋼材雖然符合國家標準要求,但是其材質在含N、S環境下具有比較嚴重的應力腐蝕敏感性。

5. 結語

根據以上分析可判斷,應力腐蝕是造成渣油管道失效的主要原因。上述各項測試及分析表明,失效管道滿足發生應力腐蝕的兩個條件:①腐蝕環境和應力的作用。②裂紋、斷口等都具有應力腐蝕的特征。而焊接和工作振動使焊接接頭形成了應力源和腐蝕源,服役環境中腐蝕介質是造成應力腐蝕的必然因素。

由分析結果可見,渣油管道斷裂雖然是偶然事件,但根據管道的服役條件判斷,這種斷裂有可能會普遍發生,因此建議對類似服役的管道進行抽樣檢測驗證。

管道工作時的振動、內部輸送介質造成的腐蝕環境和焊接加工工藝都是造成管道開裂的因素,在今后的設計、施工過程中,可從以下方面進行控制:①泵出口管道受機械振動傳遞影響較大,應設置彈簧支架加以固定,并減緩傳遞的振動。②避免儀表支管水平布置,若水平布置時應采取有效防振減振措施。③焊接操作應嚴格按照工藝要求執行,避免焊接殘留應力,或進行焊后熱處理以改善焊縫晶間組織結構。

此外,還建議開展管道在渣油環境下應力腐蝕發生規律的研究,同時加強相應的環境監測、裂紋監測和壽命評估等方面的監測和預警方法。