對二甲苯(PX)生產工藝及其危險性

吳佳亮+尚騰飛

摘要:對二甲苯是一種重要的基礎有機化工原料。以混合二甲苯為原料,選取美國環球油品公司(UOP)生產技術,簡單介紹了對二甲苯的主要生產工藝技術流程。從對二甲苯生產工藝各階段、開停車、檢維修等方面對對二甲苯生產中的危險性進行了分析,有助于提高工藝安全生產水平和企業安全管理,促進企業安全生產。

關鍵詞:對二甲苯;生產工藝;危險性;安全生產

中圖分類號:TB文獻標識碼:Adoi:10.19311/j.cnki.16723198.2017.30.091

對二甲苯(PX)是現代工業生產中的一種重要的基礎有機化工原料,主要作為對二甲苯(PTA)、對苯二甲酸二甲酯(DMT)等的原料使用,從而用來生產聚酯材料。不僅如此,對二甲苯還在涂料、醫藥、香料、殺蟲劑以及油墨等的生產行業也有廣泛的應用,具有很好的應用前景。由此可見,對二甲苯在已成為化工生產中不可或缺的原料,與我們的生活息息相關。但近年來,隨著我國下游產品(比如PTA)的生產量快速增產,對其的需求量也大幅提高,而由于種種原因,我國的PX產量已遠不能滿足于現有需求量,只能依靠進口來維持生產。

1對二甲苯生產工藝技術

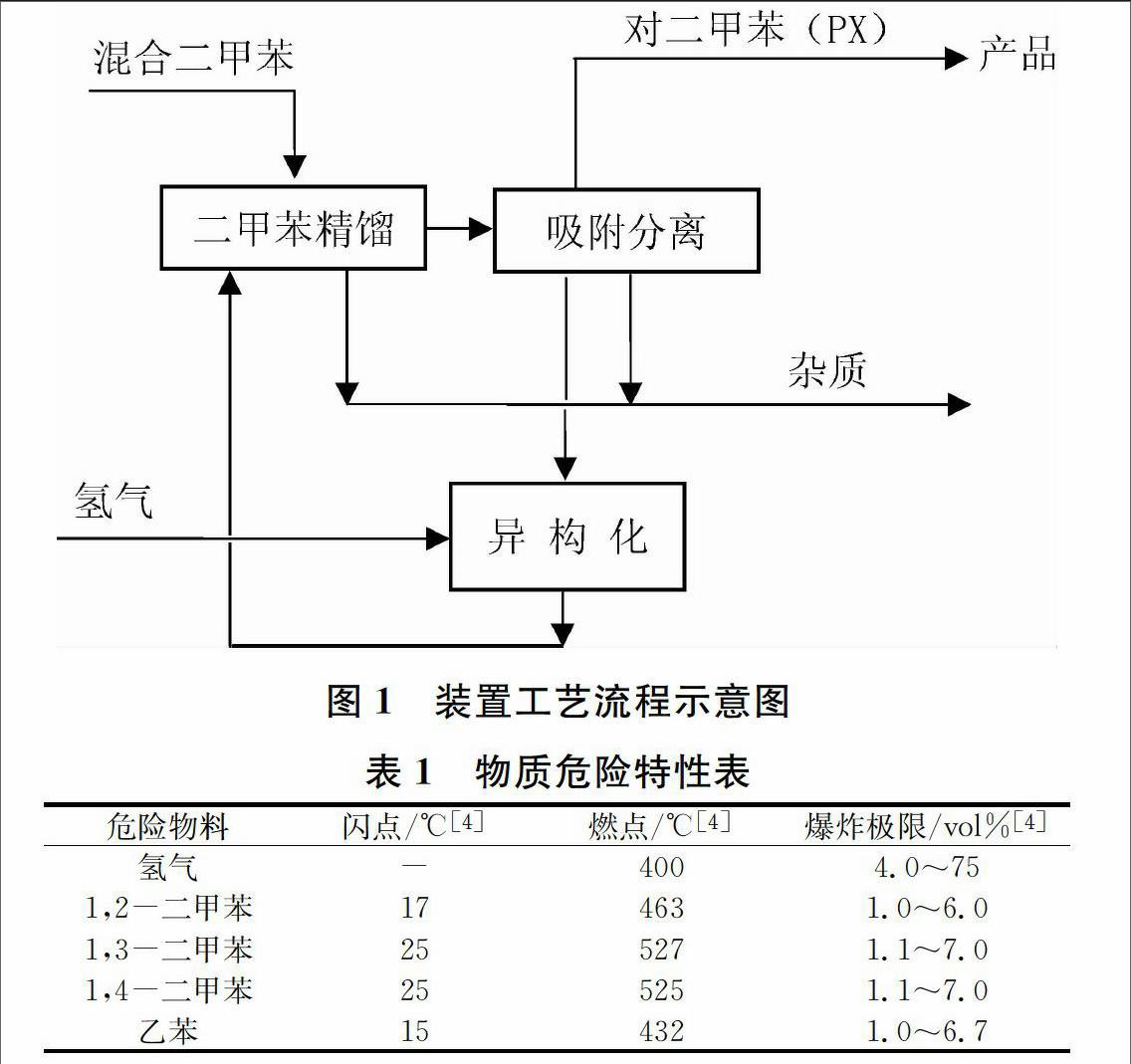

現在全球美國環球油品公司(UOP)和法國Axens公司擁有整套且比較成熟的對二甲苯生產工藝技術,2011年我國擁有了自主知識產權的對二甲苯整套生產技術。其中UOP是世界領先的芳烴生產工藝技術供應商,截至2014年,UOP已經為100多套聯合成套裝置和700多套單獨芳烴生產工藝裝置發布了許可。本文主要以混合二甲苯為原料,裝置采用無歧化流程,即由二甲苯精餾、異構化、產品分離三個單元組成。其中二甲苯精餾是通過精餾除去混合二甲苯原料中除二甲苯之外的其它組分;異構化是將精餾后二甲苯中的1,2-二甲苯(鄰二甲苯)、1,3-二甲苯(間二甲苯)和乙苯轉化為1,4-二甲苯(對二甲苯),最大限度地生產需要的PTA原料;PTA原料分離是將異構化產物中的1,4-二甲苯與反應后還存在的1,2-二甲苯和1,3-二甲苯等進一步分離,從而得到純度符合要求的1,4-二甲苯。工藝全部采用美國UOP(環球油品公司)的成套專利技術。其中,吸附分離采用ParexTM工藝技術和ADS-37吸附劑,該工藝利用吸附分離原理選擇分離生產高純度的1,4-二甲苯,利用模擬移動床原理實現固液相連續逆向分離;異構化工藝采用IsomarTM工藝技術和乙苯異構型催化劑I-400,可充分利用C8芳烴資源,最大限度地生產1,4-二甲苯。

2對二甲苯生產工藝危險性分析

該項目生產裝置屬于典型的帶溫、帶壓、部分單元臨氫操作,危險性很高的化工生產裝置,為甲類火災危險性裝置。裝置的工藝特點是:工藝過程復雜、臨氫、操作條件苛刻。生產中使用的原輔化工材料屬于易燃易爆、有毒有害介質。從生產過程中的二甲苯精餾、異構化反應、吸附分離以及輔助生產等各個反應裝置單元來看,在連續化生產過程中各危險區域的危險部位都存在著火災、爆炸以及不同程度的毒性危害和強腐蝕危險。根據同類型裝置事故統計數據表明,其主要事故形態是物料的泄漏與空氣形成的爆炸混合物,造成火災爆炸的惡性事件。裝置工藝流程示意圖見圖1。

圖1裝置工藝流程示意圖

2.1原料與產品的危險性

對二甲苯生產工藝是一個在帶溫、帶壓、部分單元臨氫的反應環境中進行的工藝,生產原料包括混合二甲苯和氫氣、產品1,4-二甲苯(PX)等均屬于易燃、易爆的危險化學品,這些物質在與空氣形成爆炸性混合氣體后,遇到點火源即可發生爆炸。各物質的危險特性見表1。

2.2二甲苯精餾過程

二甲苯精餾過程主要是將混合二甲苯中的二甲苯/乙苯分離出來。二甲苯精餾裝置雖是常規精餾分離操作,但卻是比較高的溫度下對易燃易爆介質進行分餾操作,若操作不當,發生設備故障或泄漏,就會形成火災爆炸事故。

2.3異構化反應過程

異構化反應壓力0.75~1.43MPaG,溫度370~420℃。

異構化過程為臨氫加壓反應過程,反應壓力和溫度都較高,物料一旦泄漏,就可能引發火災爆炸事故。

氫氣采用離心式氫壓機進行循環使用,氫壓機軸封密封不好,容易發生氫氣泄漏。

異構化工藝流程中的加熱爐要把原料和氫氣混合物加熱至反應溫度。該環節若原料泄漏與空氣混合將可能發生著火爆炸。加熱爐使用氣態燃料,如果一次點火失敗后未吹掃爐膛直接二次點火,可能發生爆炸。

2.4吸附分離過程

吸附分離裝置旋轉閥容易出現物料間的相互滲透、流量控制不均勻等問題,在運轉過程中如果旋轉閥發生故障,則裝置就無法運轉。

吸附塔的操作是裝置的關鍵,在吸附塔內進行對二甲苯的吸附和解吸操作,將抽余液和抽出液分開,一旦泄漏還可能會發生人員中毒事故。且吸附劑價格昂貴,一旦操作不當而中毒失效,會造成較大損失。該類事故已在國內多個企業發生。

3其它作業過程危險性分析

3.1開車過程

(1)異構化反應系統干燥、烘爐。

1)加熱爐在啟動時,需要引入燃料氣引燃,若在進行此項操作之前工作人員未能認真檢查裝置設備的氣密性和做好相應隔離工作,可能會發生瓦斯泄漏以及竄至其它系統設備而引起火災、爆炸事故;

2)燃料氣中含氧量過高,引進的燃料氣中的氧氣含量達到一定值時,可能會在加熱爐內形成爆炸性的混合氣體,容易在引燃時發生爆炸事故;

3)加熱爐點火吹蒸汽時間過短,爐膛內殘留空氣,若空氣的含量到達一定值時,可能形成爆炸性混合氣體,容易在點火時發生爆炸事故;

4)加熱爐在烘爐階段未嚴格按照烘爐曲線進行升溫、降溫,導致升溫過快,會發生耐火材料中的水分迅速蒸發流失而導致爐墻倒塌的事故。

(2)異構化反應催化劑的裝填。endprint

1)催化劑裝填的好壞對裝置會生產重要影響,影響其運行情況及運行周期;

2)催化劑裝填時人員可能需要進入反應器工作,如果未按照進入受限空間作業相關要求操作,可能會發生人員窒息等事故;

3)催化劑裝填時未按規定穿戴個人防護用品,可能會發生粉塵危害;催化劑裝填時反應器內落入異物還會砸傷裝填人員。

(3)系統置換。

系統置換分為兩個階段,即氮氣置換空氣階段、氫氣置換氮氣階段,氮氣置換空氣不徹底,可能導致系統內的含氧量偏高,在引入氫氣后,將會形成爆炸性的混合氣體而發生危險。

(4)系統氣密。

氣密工作的主要目的是查找泄漏點,消除裝置隱患,保證裝置安全運行。未對裝置進行氣密性檢查或檢查不到位,都有可能會導致設備存在泄漏點,在開工運行時發生物料的泄漏,可能導致火災爆炸事故。

(5)其它。

1)開工時閥門未恢復至運行狀態,可能會發生安全事故,如循環氫壓機潤滑油閥門關閉來回導致氫壓機磨損破壞、循環水閥門關閉會導致設備超溫超壓、放空管閥門未關閉會導致易燃易爆、有毒有害氣體泄漏;

2)高溫物料泄漏、吹掃蒸汽泄漏、蒸汽管線未采取保溫措施或保溫失效,可能會發生人員燙傷事故;

3)吹掃氮氣泄漏,可能會發生人員窒息事故。

3.2停車過程

(1)系統氮氣置換。

裝置反應系統應用氮氣進行置換,使其形成氮氣環境,如果未置換或置換不徹底,系統中存有的氫氣和易燃氣體,會給安全檢修帶來危險。

(2)異構化反應系統卸催化劑。

1)使用過的含碳催化劑在空氣中易發生自燃,反應器催化劑是在氮氣環境下進行卸催化劑作業的,卸催化劑裝桶時也應使用氮氣或干冰保護催化劑;

2)在作業過程中未采取防止窒息的措施,可能會發生人員窒息事故;

3)卸催化劑時未在氮氣環境中進行,催化劑裝桶未采用氮氣或干冰保護,可能會發生催化劑自燃。

(3)其它。

1)退油結束后,異構化系統未進行水溶解、沖洗,導致設備內殘存油硫化亞鐵,會給安全檢修帶來危險;

2)停工后,若與外界裝置連接的物料管線、氮氣管線、蒸汽管線等未加設盲板,工藝電力線路未切斷,都會給安全檢修帶來危險;

3)高溫物料泄漏、吹掃蒸汽泄漏、蒸汽管線未采取保溫措施或保溫失效,可能會發生人員燙傷事故;

4)吹掃氮氣泄漏,可能會發生人員窒息事故。

3.3檢維修

(1)動火作業、受限空間作業、盲板抽堵作業、高處作業、臨時用電作業、吊裝作業、動土作業、斷路作業等特殊、危險作業未按特殊作業規程要求,不開具作業票、現場不設監護人員、作業人員野蠻施工、未進行風險分析并根據分析結果配備安全設施、未制定應急措施、未配備應急物資等,均可能會發生安全事故,如:作業未采取隔離措施,焊接動火作業氧氣瓶和乙炔瓶間距太近、氧氣瓶和乙炔瓶與動火點間距太近、氣瓶未采取防傾倒措施,通風不良的受限空間作業時未采取通風措施,高處作業未佩戴安全帶等。

(2)生產涉及易燃、易爆和有毒物料的設備設施在檢修時需要進行氮氣置換,未采用氮氣置換或置換不徹底,在拆卸檢修時可能會發生火災、爆炸和人員中毒事故;置換后的各設備拆卸檢修又要注意防止發生氮氣窒息事故。

(3)氫氣管道的檢修,在對其動火焊接前,未用干凈無油的氮氣或空氣對管道內的氣體進行置換,也可能會導致管道的燃燒爆炸。

(4)設備在檢修前,若設備內可燃性混合物或有毒物料未進行置換或置換不徹底,貿然進行動火檢修也可能會引起燃燒爆炸事故和人員中毒事故。

(5)蒸汽、汽包等設備內未冷卻至正常溫度即打開進行檢維修,可能會發生蒸汽噴出傷人事故。

(6)采用電動葫蘆等起重設備吊裝設備或設備零部件時,設備未穩固或起重設備載荷不滿足要求,可能會發生起重事故。

(7)在易燃液體設備(包括罐區儲罐和生產裝置區的反應器、塔、中間罐、換熱器等)清洗作業時,由于無法徹底清除這些儲罐與生產裝置內的蒸氣和沉淀物,在殘余的蒸氣遇到電火花、靜電、摩擦等可能會導致火災。

(8)生產裝置為框架結構,儲罐等高大設備也有作業平臺和斜梯等,各平臺、欄桿、斜梯、直梯未按要求設置,人員在高處進行檢維修作業時,可能會發生人員高處墜落傷亡或高處墜物傷人事故。

3.4日常巡檢

(1)異構化臨氫系統未定期進行閉燈檢查,氫氣泄漏可能不會被發現,從而引發更大的安全事故。

(2)巡檢時人員未按要求佩戴個人防護用品,發生事故時會得不到第一時間的自我保護,會導致人員傷亡事故。

(3)生產裝置為框架結構,儲罐等高大設備也有巡檢、作業平臺和斜梯等,各平臺、欄桿、斜梯、直梯未按要求設置,人員在高處巡檢時,可能會發生高處墜落傷亡事故。

(4)未按巡檢要求認真檢查,檢查環節不到位,可能會發現不了安全隱患,而錯失采取安全措施的最佳時機。

(5)巡檢人員現場使用非防爆電氣設施、現場使用手機、抽煙等嚴重錯誤行為均可能會引發安全事故。

3.5采樣作業過程

石化裝置采樣作業也是一項比較危險的操作。

采樣對象大都為高溫易燃、易爆和有毒物料,不按專門采樣操作規程進行操作,可能會發生物料噴出高溫傷人和火災、爆炸、人員中毒事故。

采樣完畢采樣口未按要求關閉閥門歸位,采樣口會成為泄漏口,物料泄漏引發火災、爆炸和人員中毒事故。

采樣不按要求操作,導致空氣混入設備內,還可能會發生設備內爆炸惡性事故。

4結語

對二甲苯(PX)的生產過程中涉及很多的易燃易爆危險化學品,相關物料還具有一定的毒性,是一個危險性較大的生產過程。本文通過對二甲苯生產工藝中的二甲苯精餾過程、異構化反應過程、吸附分離過程以及裝置的開停車、檢維修等方面的危險性進行分析,分析其危險有害因素有助于提高對二甲苯生產裝置的本質安全,有利于提高企業的安全管理水平,對促進企業安全生產具有十分重要的意義。

參考文獻

[1]崔小明.我國對二甲苯生產技術現狀及市場分析(上)[J].上海化工,2012, 37(12):3135.

[2]李宛桐.典型對二甲苯(PX)裝置的危險性分析[D] 北京:北京化工大學,2015 .

[3]徐又春. 聯產鄰二甲苯以提高對二甲苯裝置經濟效益[J]. 石油煉制與化工,2003,34(6):6668.

[4]Carl LYaws.Chemical Properties Handbook[M].New York:McGraw-Hill,1999:557581.endprint