刀具振動與加工表面形貌分布特性的關聯分析

姜彬 張芳 李哲

摘 要:為探究大螺距螺紋車削加工中刀具振動對加工表面形貌沿工件軸向分布特性的影響,進行螺距16mm外螺紋的車削實驗,獲取刀具振動時域特征參數和加工表面形貌特征參數沿工件軸向分布的行為序列;采用灰色關聯分析方法,研究刀具左刃、右刃切削大螺距螺紋時,沿切深方向、切削速度方向和軸向進給方向上刀具振動對螺紋面加工表面形貌分布特性的影響;對比兩次不同切削方案的實驗結果發現,刃口半徑、后角和切削次序等參數直接影響刀具振動與加工表面形貌分布特性之間的關系,調整上述工藝參數可改變刀具振動對加工表面形貌的影響特性。

關鍵詞:大螺距螺紋;振動;加工表面形貌;灰色關聯分析

DOI:10.15938/j.jhust.2019.02.002

中圖分類號: TG712

文獻標志碼: A

文章編號: 1007-2683(2019)02-0006-08

Abstract:In order to study the influence of tool vibration on the distribution characteristics of processing surface topography along spindle direction in turning largepitch thread, the experiment of turning external thread with pitch 16mm was conducted to obtain behavior sequences of characteristic parameters of tool time domain vibration and processing surface topography along spindle direction. The gray relational analysis method was used to study the influence of tool vibration along cutting depth direction, cutting speed direction and axial feed direction on the distribution characteristics of processing surface topography of thread surfaces in turning large pitch thread with the tool left and right edges. Comparing two experimental results with different cutting schemes, it can be concluded that the relationship between vibration and distribution characteristics of processing surface topography are directly influenced by radius of cutting edges, relief angle, cutting order and so on. Thus, the influence of vibration on processing surface topography can be improved through adjusting the above process parameters.

Keywords:largepitch thread; vibration; processing surface topography; gray relational analysis

收稿日期: 2017-03-31

基金項目: 國家自然科學基金(51375124);黑龍江省應用技術研究與開發計劃項目(GC13A404).

作者簡介:

張 芳(1992—),女,碩士研究生;

李 哲(1972—),男,博士,研究員.

通信作者:

姜 彬(1967—),男,博士,教授,Email:13903611465@163.com.

0 引 言

大螺距螺桿作為壓力機的關鍵零部件對其加工表面形貌提出了較高要求。大螺距螺桿車削加工中的振動改變了刀具與工件的接觸關系和切削狀態,使得工件的加工表面形貌波動起伏,產生明顯的振紋,嚴重影響工件的耐磨性、密封性和使用壽命等工作性能[1-2]。因此,有必要研究振動對加工表面形貌的影響。

大螺距螺紋車削加工中,受刀具切入、切出時的沖擊載荷及工藝系統穩定性的影響,刀具的振動處于不穩定狀態,使得加工表面形貌沿工件軸向的分布頻繁變動。已有的關于振動對加工表面形貌影響的研究主要基于以下三方面,一是通過理論分析建立振動與加工表面形貌的數學模型,但主要是建立振動振幅與加工表面粗糙度之間的數學模型[3-6];二是采用仿真分析方法,研究振動振幅、頻率、相鄰切削軌跡之間相位差對加工表面形貌的影響[7-10];三是采用切削實驗方法研究振動振幅、頻率對加工表面形貌的影響[11-13]。已有研究在一定程度上揭示了振動特征參數對加工表面形貌特征參數的影響[14-15],但沒有完整揭示切削過程中振動特性的不斷變化對加工表面形貌分布特性的影響,振動特性與加工表面形貌分布特性之間的關系存在不確定性和模糊性,有待進一步研究。

大螺距螺紋車削加工中,左右螺紋面加工表面形貌特征參數與刀具振動特征參數沿軸向變化曲線的相關性,是揭示刀具振動對螺紋加工表面形貌影響的關鍵。灰色關聯分析方法根據因素序列曲線幾何形狀的相似程度來判斷因素之間的緊密度,為研究刀具振動和螺紋加工表面形貌動態行為之間的關系提供了解決方法[16]。目前,灰色關聯度的算法模型很多,如鄧氏關聯度、廣義灰色關聯度、T型關聯度和斜率關聯度等[17-18]。上述模型沒有考慮序列之間存在的正負相關性問題,容易導致計算結果失真[19]。針對上述問題,已有研究提出了改進型關聯度算法模型,利用各段斜率比值的算術平均值的符號來反映兩條曲線的正負相關性,為反映序列之間的正負相關性提供了合理的方法[20]。

為此,本文通過大螺距螺紋車削實驗,獲得刀具左右刃振動時域信號特征參數和左右螺紋面加工表面形貌特征參數沿工件軸向分布的行為序列,采用改進的灰色關聯分析方法,研究切深方向、切削速度方向和沿軸向進給方向的刀具振動平均能量、信號的沖擊程度這兩者的變動特性對左右螺紋面加工表面粗糙度和加工表面不平度沿軸向分布特性的影響,揭示刀具振動特性對工件加工表面形貌分布特性的影響特性,并進行實驗驗證。

1 車削大螺距螺紋實驗

1.1 車削大螺距螺紋實驗條件

定義靠近試件裝夾端的螺紋面為左螺紋面,則另一面為右螺紋面;定義切削左螺紋面的刀具切削刃為右切削刃,簡稱右刃,切削右螺紋面的刀具切削刃為左切削刃,簡稱左刃。

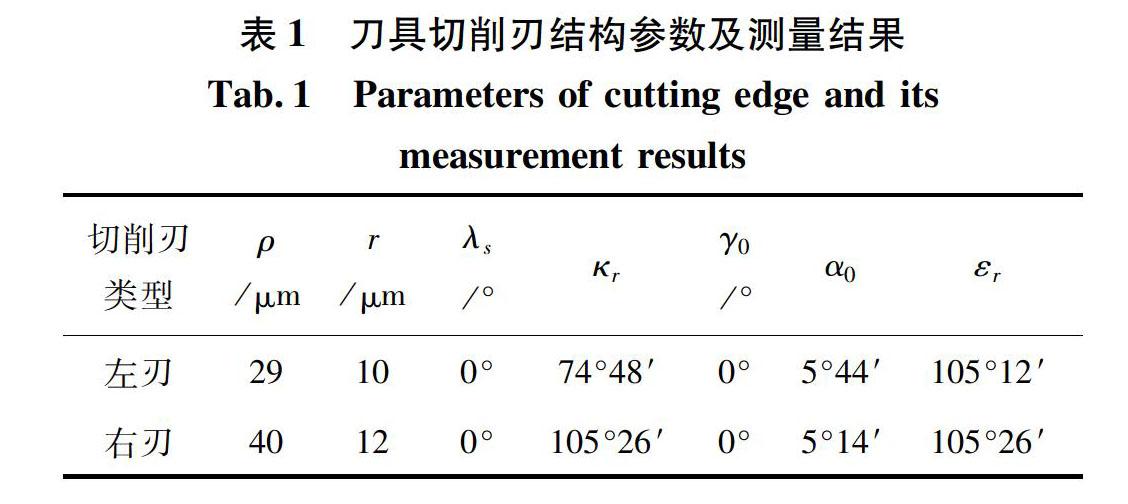

實驗所用機床為CAX6140,刀具為可換刀頭彈簧式車刀,材料為高速鋼(W18Cr4V);工件為右旋梯形外螺紋,材料為45#鋼,頭數1,螺紋長度為190mm,大徑為148mm,小徑為132mm,中徑為140mm,螺距為16mm,牙型半角為15°,螺紋槽寬為5.23mm。

車削過程中采用DH5922動態信號測試分析系統對由傳感器測得的刀具左右刃振動信號進行測試,采樣頻率為5kHz。定義試件裝夾一端為軸向末端,另一端為軸向始端,采用線切割機床沿軸向始端向末端對加工完成的試件進行樣塊提取,提取的樣塊數為9。

1.2 刀具振動及加工表面形貌特征參數

刀具左右刃振動信號和加工表面形貌特征參數集如式(1)和式(2)所示

其中各個方向的時域特征參數如下式所示。

利用表面輪廓儀沿垂直于表面紋理方向對工藝方案1所獲得的螺紋樣塊左右螺紋面進行檢測,得到加工表面粗糙度值。其中,檢測位置為樣塊中心線處,取樣長度為0.8mm,評定長度為4.0mm。

利用超景深顯微鏡對樣塊左右加工表面進行檢測測,分別沿表面紋理方向和垂直于表面紋理方向將觀測表面做剖面,在切削加工中為切削速度方向和垂直于切削速度方向,如圖1(a)和(b)所示,從而得到切削速度方向和垂直于切削方向的加工表面不平度。

2 刀具振動和加工表面形貌分布特性

將提取的振動和加工表面形貌特征參數形成沿工件軸向分布的行為序列,由于序列量綱及數量級不一致,在關聯分析之前需對數據進行處理,對于多指標序列采用區間算子進行無量綱化處理,該算子不改變序列的變化趨勢,為關聯度分析結果的正確性提供保障。刀具振動及左右螺紋面加工表面形貌特征參數的區間值像沿工件軸向分布的行為序列曲線如圖2和圖3所示。

1

由圖2和圖3中可以看出,刀具左右刃切削時振動特征參數沿工件軸向上下波動,呈現不穩定狀態,且不同方向刀具振動沿工件軸向的變動具有差異性,同一方向不同振動特征參數沿軸向的變動也具有差異性;左右螺紋面加工表面形貌特征參數沿工件軸向頻繁變動,且不同加工表面形貌特征參數沿軸向的分布具有差異性。

3 刀具振動與加工表面形貌的關聯分析方法

依據圖2和圖3所示分布序列曲線,采用改進的灰色關聯分析算法,進行刀具振動特性對加工表面形貌分布特性的影響分析。

4 刀具振動對加工表面形貌的影響特性

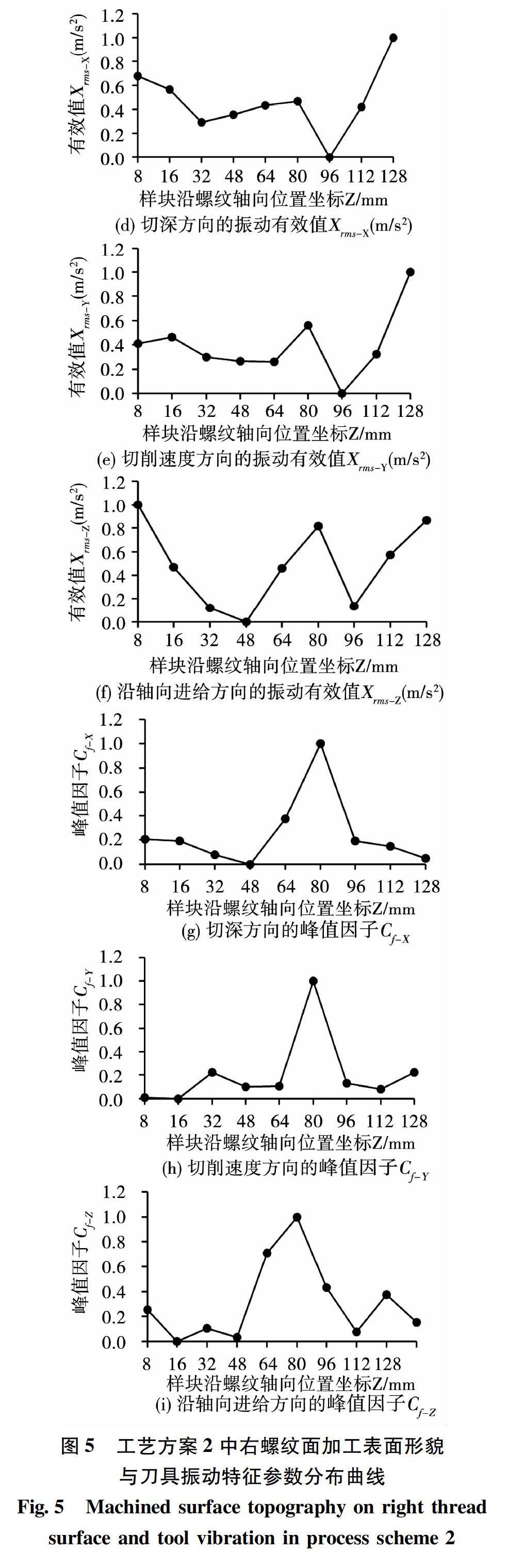

在1.1所述工藝方案的基礎上改變刀具的刃口半徑、后角及切削次序獲得工藝方案2。其中,左刃刃口半徑為55μm,后角為6°58′;右刃刃口半徑為49μm,后角為7°2′;刀具切削次序為:左刃切削5次,右刃切削5次,左右刃按上述切削順序循環切削10次。采用相同的樣塊提取方法和振動信號截取方法,提取的刀具振動及左右螺紋面加工表面形貌特征參數的區間值像沿工件軸向的分布序列曲線如圖4和圖5所示。

將圖4、圖5的分布序列曲線與圖2、圖3對比可知,改變刀具刃口半徑、后角和切削次序,刀具左右刃振動特征參數和工件左右螺紋面加工表面形貌特征參數沿工件軸向的分布特性均發生改變。

采用相同的關聯度算法,對左右螺紋面振動特征參數序列和加工表面特征參數序列進行關聯分析,得到的關聯矩陣如式(6)和式(7)所示:

將兩種不同工藝方案下對加工表面形貌分布特性影響較大的振動特征參數進行匯總,如表2所示。

表中,“(+)”表示兩序列曲線呈正相關,“(-)”表示兩序列曲線呈負相關性,“—”表示振動特征參數對加工表面形貌分布特性的影響較小。

由表2可以看出,工藝方案1振動平均能量和振動信號的沖擊程度對加工表面不平度分布特性的影響較大,而工藝方案2是對加工表面粗糙度及切削速度方向的加工表面不平度分布特性影響較大。由此可知,振動平均能量、信號的沖擊程度對加工表面形貌分布特性的影響會隨刃口半徑、后角和切削次序的改變而改變。采用改進的灰色關聯分析方法,可有效揭示切削過程中刀具振動特性的不斷變化對螺紋加工表面形貌分布特性的影響。

5 結 論

1)切削左螺紋面刀具振動與加工表面形貌關聯分析結果表明,沿軸向進給方向振動信號的沖擊程度、切深方向的振動平均能量對垂直于切削速度方向的加工表面不平度分布特性影響較大,且呈正相關。

2)切削右螺紋面刀具振動與加工表面形貌關聯分析結果表明,切深方向的振動平均能量、切削速度方向振動信號的沖擊程度對切削速度方向的加工表面不平度分布特性的影響較大,且呈正相關;切深方向、沿軸向進給方向振動信號的沖擊程度對切削速度方向的加工表面不平度分布特性的影響較大,且呈負相關。

3)實驗與關聯分析結果表明,振動平均能量、沖擊程度的分布特性對加工表面形貌分布特性的影響隨刃口半徑、后角和切削次序的改變而改變,可通過改變上述工藝參數來改變刀具振動與加工表面形貌的關系,進而改善加工表面形貌沿軸向分布的一致性。

4)改進的灰色關聯分析模型能正確反映兩序列曲線之間的正負相關性,可用于揭示大螺距螺紋刀具振動對加工表面形貌分布的影響特性。

參 考 文 獻:

[1] 姜彬,張明慧,孫彬,等. 車削大螺距螺紋振動特性識別方法[J]. 哈爾濱理工大學學報,2016,21(3):64.

[2] 劉二亮,韓甲棟,趙立國,等. 鈦合金TC11車削中已加工表面質量試驗研究[J]. 工具技術,2017,51(9):22.

[3] TIAN F J, YIN Z Q, LI S Y. Theoretical and Experimental Investigation on Modeling of Surface Topography Influenced by the Toolworkpiece Vibration in the Cutting Direction and Feeding Direction in Singlepoint Diamond Turning[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(9):2433.

[4] CHEN CC, CHIANGK T, CHOU CC, et al. The Use of Doptimal Design for Modeling and Analyzing the Vibration and Surface Roughness in the Precision Turning with a Diamond Cutting Tool[J], The International Journal of Advanced Manufacturing Technology, 2011,54(5-8):465.

[5] 曹有為,喬國朝. Si_3N_4陶瓷超聲振動銑磨加工加工表面粗糙度的數學模型[J].機械工程材料,2016,40(5):101.

[6] 楊樹財,周永志,張玉華,等. 微織構球頭銑刀銑削鈦合金表面粗糙度預測[J].哈爾濱理工大學學報,2017(3):141.

[7] CAO Y L, GUAN J Y, LI B, et al. Modeling and Simulation of Grinding Surface Topography Considering Wheel Vibration[J].The International Journal of Advanced Manufacturing Technology,2013,66(5):937.

[8] Caixu Yue, Xianli Liu, Steven Y. Liang. A model for predicting chatter stability considering contact characteristic between milling cutter and workpiece[J]. The International Journal of Advanced Manufacturing Technology, 2017,88(5-8).

[9] 吳石,王洋洋,劉獻禮等. 銑削顫振過程非線性振動特性的在線分析[J].哈爾濱理工大學學報,2018(1):1.

[10]王秋燕,梁志強,王西彬,等. 超聲振動螺線磨削表面微觀形貌建模與仿真研究[J]. 機械工程學報,2017,53(19):83.

[11]WANG X Z, YU T B, DAI Y X, et al. Kinematics Modeling and Simulating of Grinding Surface Topography Considering Machining Parameters and Vibration Characteristics[J]. The International Journal of Advanced Manufacturing Technology,2016,87(9):2459.

[12]畢果,郭隱彪,鄭茂江. 砂輪磨削振動對工件表面形貌特征的影響研究[J]. 機械科學與技術,2013,32(8):1118.

[13]袁森,何林,占剛等. 硬質合金微坑車刀切削304不銹鋼時的表面粗糙度研究[J]. 機械工程學報,2018,54(15):232.

[14]梁鑫光,姚振強. 基于動力學響應的球頭刀五軸銑削表面形貌仿真[J]. 機械工程學報,2013,49(6):171.

[15]QIAO Guochao, ZHOU Ming, HUANG Shaonan. Simulation and Experiment of Surface Roughness in Ultrasonic Vibration MillGrinding of Advanced Ceramics[J]. Nanotechnology and Precision Engineering, 2012,10(6):555.

[16]劉思峰,蔡華,楊英杰,等. 灰色關聯分析模型研究進展[J]. 系統工程理論與實踐,2013,33(8):2041.

[17]王麗博,陳撿,辛紅敏. 基于灰色系統理論的盤銑TC4工藝參數優化[J]. 工具技術,2018,52(4):62.

[18]環智堅,許賢博. 基于灰色關聯理論的粗糙度優化研究[J]. 工具技術,2015,49(7):98.

[19]劉震,黨耀國. 灰色關聯模型的檢驗算法[A]. 中國高等科學技術中心. 第25屆全國灰色系統會議論文集[C]//2014.

[20]劉勇軍,楊勇,張艷山. 基于改進灰色關聯度的液壓系統可靠性模型優選方法[J]. 機床與液壓,2018,46(1):168.

(編輯:關 毅)