高效復合除塵除霧器在炭素行業煙氣處理中的運用

王高 姜樹偉

摘要:在炭素行業煙氣處理中,通常采用濕式靜電除塵器處理濕法脫硫后的凈煙氣,以達到煙氣超凈排放的目的,但該法既增加了靜態投資,又增加了運行成本及運維費用。通過在吸收塔內的高效復合除塵除霧器,可有效降低凈煙氣中的塵、霧含量,達到高效低費用運行效果。

關鍵詞:炭素;高效;除塵;除霧;脫硫

引言

近年來,國家對環境污染綜合治理日益重視,環保要求日益嚴格,各種含硫氧化物、氮氧化物、粉塵的廢氣排放企業均被要求收集所有廢氣集中處理后再排放。炭素行業煙氣排放指標也日趨嚴格。為適應環保形勢、促進企業綠色發展,相關單位陸續增設了脫硫裝置、脫硝裝置、除塵裝置及VOCs裝置等。當前,“超凈排放”“近零排放”已廣為推廣,炭素行業當前排放指標為≤10mg/Nm3,而濕法脫硫后的煙塵類非燃氣類行業最嚴格排放指標為≤5mg/Nm3,炭素行業執行這一標準將是大勢所趨。

控制煙塵含量的技術手段主要包括爐內控制產生量、爐后收集排放量兩種。爐后收集技術包括各種原干煙氣的電除塵、旋風除塵、電袋除塵、布袋除塵等,以及濕法脫硫及脫硫后的除塵。濕法脫硫除塵技術主要包括塔內噴淋控制、加裝除塵除霧設施以及出塔氣體的濕式電除塵。從現有技術看,濕式電除塵是保證煙塵超凈排放最有效、最可靠的技術手段。

1.濕法脫硫后煙塵的來源

目前,主流濕法脫硫工藝主要有石灰石(石灰)-石膏法、氨-硫酸銨法兩種,這兩種工藝吸收劑及產物的物化特性有較大的區別,凈煙氣中煙塵的成分也不同。

1.1 原煙氣夾帶

燃料在燃燒過程中,因氧化不完全,或自身所含不參與氧化反應的雜質所形成的煙塵,隨原煙氣進入濕法脫硫系統。

以炭素煅燒爐為例,其原煙氣中的煙塵主要來自以下幾個方面:

(1)生石油焦在煅燒時,經不完全燃燒而形成的炭黑。

(2)生焦中所含水分與高溫爐膛接觸而產生的水蒸氣。

(3)隨上述水蒸氣同時帶入原煙氣中的細小生焦顆粒。

(4)爐膛、煙道內保溫澆注料等材料經長時間使用后脫落的細小顆粒物。

該部分煙塵進入濕法脫硫系統后,一部分被循環噴淋液洗滌進入漿液,還有一部分隨濕煙氣繼續排放,最終成為脫硫后煙塵的一大來源。

1.2 石灰石(石灰)-石膏法煙氣脫硫新產生

石灰石(石灰)-石膏法煙氣脫硫工藝采用石灰石(石灰)作為吸收劑,與原煙氣中的SO2反應生成CaSO3,再經氧化,最終形成CaSO4·2H20,即石膏結晶。

石膏微溶于水,大量的石膏以晶體形式存在于脫硫后形成的石膏漿液中。漿液由噴淋層自上而下掉落,與煙氣逆向接觸,其中的部分石膏及其他難溶雜質隨煙氣中的液滴一并上升,其濃度一般約為20%。

該部分含有固態物質的液滴進入除霧器后,經碰撞、破碎、冷凝,最終仍有少部分進入煙囪,嚴重時可形成大片的“石膏雨”,形成脫硫后煙塵的另一大來源。[1]

1.3 氨-硫酸銨法煙氣脫硫新產生

氨法脫硫工藝采用氨作為吸收劑去除煙氣中的SO2,最終產物硫酸銨具有極易溶解的化學特性,因此不易產生結垢現象。

相關標準對氨法脫硫的氨逃逸及氨回收率都有嚴格的要求,即氨逃逸濃度≯10mg/Nm3,氨回收率≮96.5%,但是由于氨法脫硫工藝自身特點以及氨的易揮發性特點,氨逃逸濃度隨脫硫系統運行工況出現經常性波動,其煙塵主要來源:

(1)一部分逃逸的氨與部分未被脫除的硫化物生成新的銨鹽。

(2)水汽、銨鹽、SO3等共同形成的氣溶膠。

(3)循環液對煙氣進行噴淋洗滌時,部分循環液被煙氣攜帶,循環液中的銨鹽通過飽和及過飽和濕煙氣的方式逃逸。

氨法脫硫工藝普遍存在的氨逃逸及銨鹽夾帶問題造成脫硫后煙塵增加的二次污染。[2]

2.凈煙氣煙塵控制主要技術

在凈煙氣總煙塵控制技術中,常采用的設備有高效除塵一體化技術、濕式靜電除塵器技術、管束式除塵器技術等。

2.1 高效除塵一體化技術

該技術要求入塔總塵含量小于20mg/m3,需煙氣入口段增設篩板洗滌,頂部采用高效折流板除霧器,其除塵除霧原理是慣性攔截除塵除霧技術,但對微米級、亞微米級塵、霧去除率微乎其微,因此總的除塵除霧率并不高,且在低負荷時,因煙氣氣速降低,塵、霧慣性減小,除塵除霧效果更差,該裝置屬于典型的點工況設計,運行工況離開設計點運行時,除塵除霧率便不好。

2.2 管束式除塵器

管束式除塵器是由許多小直徑旋流板上下串聯而成,上下旋流板角度不同,氣體通過旋流板時產生的離心力不同,塵、霧產生的慣性大小也不同,下部旋流板去除較大粒徑的塵、霧,上部旋流板去除較小粒徑的塵、霧,但原理也是慣性攔截除塵除霧技術,該裝置也屬于典型的點工況設計,對小顆粒的捕捉效率較低;無法去除SO3;僅適用于高速氣流工況。該裝置在50%負荷時會發生攜帶大量液滴煙氣無法脫除的情況,較低負荷、低流速時無法達到超低超凈排放要求。

2.3 濕式靜電除塵器

濕式靜電除塵器技術采用的是高壓靜電場技術,塵、霧粒子進入電場后,與負離子結合帶上負電后,趨向陽極表面放電而沉積。

濕式靜電除塵器技術最早應用在硫酸工業上,至今已有50年以上的應用歷史,該裝置屬于典型的全工況設計,不存在負荷變化引起效率降低的問題,但對入口煙氣塵含量太高時,除塵器的陽極板、陰極線需加長、運行電耗增加,增了靜態投資,又增加了運行成本及運維費用,老塔改造時,改造工程量大,施工周期長,能耗高,需要占用脫硫塔以外的空間。

3.高效復合除塵除霧器介紹

本文介紹了一種高效復合除塵除霧器,它有降低造價、運行能耗較低、施工周期短的優點。

3.1高效復合除塵除霧器原理

如圖1是高效復合除塵除霧器原理圖,上部是濕式除塵器的陽極管及陰極線,下部是多層旋流板除霧器,當氣體從下部進入高效復合除塵除霧器時,先通過多層旋流板除霧器除塵除霧,再經上部濕式除塵器除塵除霧。最后達標排放。圖2是高效復合除塵除霧器三維模型圖。

在滿負荷運行時,無需開啟濕式電除塵器就能滿足超凈排放要求,如開啟將獲得更低的排放數據。在低負荷運行時,開啟濕式電除塵器即可滿足排放指標要求。

3.2高效復合除塵除霧器特點

(1)滿足超凈排放要求,工程全工況下達到<2.5mg/Nm3,實驗工況達到<1.5mg/Nm3

(2)除塵效率高且運行穩定

(3)適應各種負荷的全工況運行條件

(4)運行能耗較低

(5)能有效脫除SO3

(6)施工周期短,不占塔外空間

(7)陽極板、陰極線變短、氣速提高,造價低,約為除霧器+濕電除塵器投資額的1/3

4.高效復合除塵除霧器工業應用

山東某炭素廠于2016年4月開始對2×58室陽極焙燒爐進行提效改造。脫硫系統兩爐共用一塔,除塵采用高效復合除塵除霧器技術。工程于2016年6月開工并在9月投入運行。

4.1設計參數

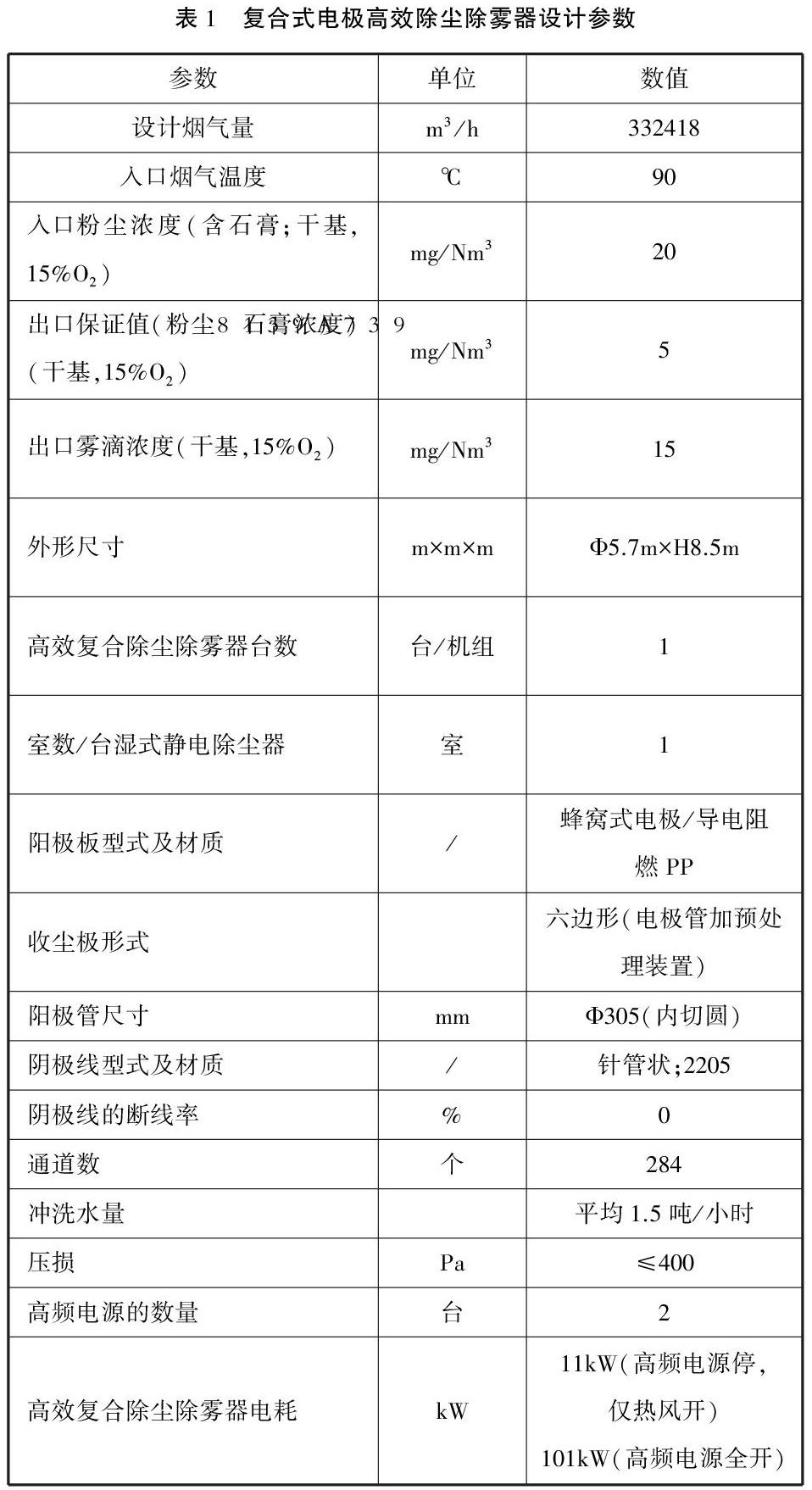

表1是山東某炭素廠2×58室陽極焙燒爐采用復合式電極高效除塵除霧器設計參數

在低負荷運行時(以50%負荷為例),除塵系統的電耗為101kW,同時增加增壓風機電耗為40kW(理論值);在滿負荷運行時,除塵系統的電耗為11kW,同時增加增壓風機電耗為46kW(理論值)。

4.2運行參數

圖3是高效復合除塵除霧器在裝置上的運行畫面,在煙氣量為264662m3/h,煙氣入口塵含量為28.39mg/m3時,煙囪處的塵含量為1.73mg/m3,遠超過了5mg/m3的排放要求。

5.結論

(1)高效復合除塵除霧器采用慣性攔截除塵除霧和靜電除塵除霧技術的組合,充分利用兩種技術的特點和優勢。

(2)通過工程實踐表明,高效復合除塵除霧器能實現全負荷工況下的超低排放,滿足工程需要,達到環保要求。且在低負荷條件下的除塵效率可達到93%以上。

(3)高效復合除塵除霧器在低負荷條件下的運行電耗雖比滿負荷下要高出許多,但排放指標滿足環保要求。

參考文獻

[1]陳牧。濕法脫硫后煙囪出口煙氣液滴夾帶問題分析及解決。電力建設,2010,31(10):80-83

[2]李玲燕,高鵬。濕式電除塵器用于氨法脫硫系統的分析,化工管理,2015,12:143

第一作者:王高(1983—),男,工程師,主要研究方向為大氣污染防治。

通信作者:姜樹偉(1971—),男,高級工程師,主要研究方向為大氣污染防治。