負壓波法的管道泄漏檢測與定位實驗研究

王梓鑒 朱躍 王建 劉祁

摘 要:本文主要介紹了負壓波法的管道泄漏檢測與定位原理,通過分析不同泄漏位置、不同泄漏孔徑、不同進口壓力、不同采樣周期的泄漏實驗對管道泄漏定位精度的影響,實驗結(jié)果表明:當(dāng)泄漏孔為10mm、采樣周期為0.02s、管道進口壓力為1.95MPa、泄漏位置為300m時,其泄漏定位精度最高。

關(guān)鍵詞:負壓波;微泄漏;定位;實驗研究

1 引言

管道運輸作為當(dāng)今世界的五大運輸方式之一,憑借其高

效、安全、經(jīng)濟、便捷等眾多優(yōu)點,在輸送油氣、城市供水、城市燃氣等領(lǐng)域占據(jù)著主導(dǎo)地位。但是,由于管道老化,地理條件的變化以及人為因素的破壞,管道泄漏事故時有發(fā)生。管道泄漏事故的發(fā)生不僅影響了正常的工業(yè)生產(chǎn)和環(huán)境污染,而且威脅著人類的生命財產(chǎn)安全[1]。因此,尋求行之有效的管道泄漏檢測與定位方法顯得尤為重要。

2 負壓波法管道泄漏檢測與定位原理

當(dāng)管道因老化(腐蝕)、地理條件變化(山體滑坡、地震等),以及第三方人為破壞(施工、盜油等)的影響,造成管道泄漏時,由于泄漏點處會立即因流體介質(zhì)損失而引起局部流體密度減少,從而在泄漏點處出現(xiàn)瞬時壓力降低,當(dāng)以泄漏前的壓力作為參考標(biāo)準(zhǔn),該壓力下降被稱為負壓波(也叫減壓波),該負壓波以一定的速度向漏點上下游兩端傳播,經(jīng)過若干時間后,通過安裝在泄漏點上下游兩端的壓力傳感器捕捉到的特定的瞬態(tài)壓力信號即可實現(xiàn)泄漏檢測,同時,根據(jù)壓力傳感器接收到的負壓波的時間差,即可實現(xiàn)泄漏點定位[2]。

2.1 負壓波定位公式

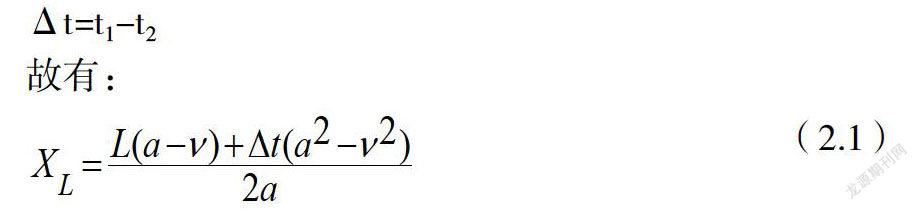

在管道首末兩端的位置處分別裝有兩個壓力傳感器,兩傳感器之間的距離為L。假設(shè)泄漏點到上游壓力傳感器的距離為XL,負壓波從泄漏點處傳播到首末端壓力傳感器的時間分別是t1和t2,負壓波的傳播速度為a,流體介質(zhì)的速度為v,則首端壓力傳感器和末端壓力傳感器先后檢測到負壓波的時間差為:

Δt=t1-t2

故有:

由于負壓波傳播過程類似于聲波在流體介質(zhì)中的傳播,傳播速度為聲波在管道輸送流體中的傳播速度。聲波在液體管道中的傳播速度一般約為1000-1200m/s之間[3],而流體介質(zhì)的速度約為10m/s,a遠遠大于v,故公式(2.1)可簡化為:

由負壓波定位公式可以看出負壓波法的管道泄漏檢測與定位的關(guān)鍵技術(shù)在于:如何精確的確定負壓波在管道的傳播速度;如何精確的確定負壓波信號傳播到泄漏點兩端壓力傳感器的時間差[4]。

2.2 負壓波傳播速度a

在傳統(tǒng)的管道泄漏檢測與定位方法中,負壓波在管道中傳播速度被視為定常值,鋼管輸水時,波速一般為1200-1400m/s,輸送原油和成品油時,一般為900-1100m/s。實際上,負壓波的傳播速度由下式?jīng)Q定:

a-水擊波傳播速度,m/s;ρ-液體密度,kg/m3;K-液體的體積彈性系數(shù),Pa;E-管材彈性模量,對于鋼管為206.9×109Pa;D-管道平均直徑,m;δ-管壁厚度,m;Ψ-系數(shù),取決于管道的固定情況,當(dāng)管道中只有一端固定時Ψ=5/4-μ,當(dāng)管道兩端固定,限制軸向位移時(如埋地管道)Ψ=1-μ2,當(dāng)管道由多個膨脹點連結(jié)時,Ψ=1;μ-泊松系數(shù),鋼管的μ=0.3。

3 管道泄漏檢測與定位的實驗研究

3.1 管道泄漏檢測與定位實驗平臺

該實驗平臺由現(xiàn)有的實驗環(huán)道改建而成,該實驗平臺由實驗環(huán)道、信號檢測系統(tǒng)、輔助系統(tǒng)構(gòu)成。實驗環(huán)道由現(xiàn)有的實驗環(huán)道改建而成,管線由碳鋼管組成,管道長度L=2000m,共分為三層,管徑為DN50,壓力等級為PN16;

信號檢測系統(tǒng)采用NI數(shù)據(jù)采集系統(tǒng)進行數(shù)據(jù)的采集,該采集系統(tǒng)主要由NI機箱:型號 cDAQ-9184;卡件:16通道C系列電流輸入模塊,型號 NI-9028;輔助系統(tǒng)由罐區(qū)、泵房、地下供水池、工藝管線、閥組、排水槽等組成。罐區(qū)內(nèi)有1座6m3儲水罐;泵房內(nèi)共有3臺多級給水泵,可模擬三個輸油泵站,泵房內(nèi)設(shè)有地下水池。

3.2 管道泄漏檢測與定位實驗

本文實驗部分主要進行了不同泄漏孔徑、不同泄漏位置、不同進口壓力、不同采樣周期的管道泄漏檢測實驗,以此來分析不同泄漏工況下對管道泄漏定位精度的影響。

3.2.1 不同泄漏孔大小的輸水管道泄漏檢測實驗

實驗方案:泄漏點兩端壓力傳感器的距離為2000m,管徑為DN50(60.3mm),實驗介質(zhì)為水,在首端進口壓力為1.2MPa,泄漏時間10s,采樣時間30s,采樣周期為0.02s,泄漏點距離首端壓力傳感器的距離為300m的情況下,分別進行了泄漏孔徑為3mm,5mm,10mm的泄漏實驗。

結(jié)果表明由于泄漏孔較小,造成泄漏檢測系統(tǒng)靈敏度急劇下降,從而使泄漏定位誤差較大;例如:泄漏孔為3mm時,由于泄漏量過小,管道泄漏檢測系統(tǒng)沒有定位到泄漏位置,隨著泄漏孔大小的不斷變大,泄漏檢測系統(tǒng)的靈敏度不斷提高,泄漏檢測系統(tǒng)的定位位置越接近實際的泄漏位置。

3.2.2 不同泄漏位置的輸水管道泄漏檢測實驗

實驗方案:泄漏點兩端壓力傳感器的距離為2000m,管徑為DN50(60.3mm),實驗介質(zhì)為水,在首端進口壓力為1.2MPa,泄漏時間10s,采樣時間30s,采樣周期為0.02s,泄漏孔為10mm的情況下,分別進行了泄漏點距首端壓力傳感器300m,1000m,1800m的泄漏實驗。

結(jié)果表明,泄漏孔的位置處于管道的首端時,其泄漏定位的誤差就越低,但泄漏位置處于管道首端處并不是影響泄漏定位誤差的唯一因素;泄漏孔處于管道中間和末端位置時之所以定位誤差高,是因為泄漏位置處于管道中間和末端時比泄漏位置處于管道首端時損失了更多的能量,從而使負壓波衰減的速度更快。

3.2.3 不同進口壓力的輸水管道泄漏檢測實驗

實驗方案:泄漏點距兩端壓力傳感器的距離為2000m,管徑為DN50(60.3mm),實驗介質(zhì)為水,在泄漏時間10s,采樣時間30s,采樣周期為0.02s,泄漏孔為10mm,

泄漏點距首端壓力傳感器300m的情況下,為了實現(xiàn)不同進口壓力,將實驗室三臺泵機組串聯(lián)運行,分別進行了首端進口壓力為1.2MPa、1.95MPa、2.7MPa的泄漏實驗。

結(jié)果表明,當(dāng)管道進口壓力為1.95MPa時,泄漏定位的誤差最低,隨著管道進口壓力的變大,其定位誤差有所升高,但是變化幅度并不大,由此可知,增大進口壓力并不一定能提高管道泄漏定位的精度,而且過大的管道壓力也是造成泄漏發(fā)生的原因之一。

3.2.4 不同采樣周期的輸水管道泄漏檢測實驗

實驗方案:泄漏點兩端壓力傳感器的距離為2000m,管徑為DN50(60.3mm),實驗介質(zhì)為水,在首端進口壓力為1.2MPa,泄漏時間10s,采樣時間30s,泄漏點距首端壓力傳感器300m,泄漏孔為10mm的情況下,分別進行了采樣周期為0.02s、0.04s、0.1s的泄漏實驗。

結(jié)果表明,當(dāng)采樣周期較小時,其泄漏定位的誤差也相對較小;隨著采樣周期的變大,管道泄漏定位的誤差也相應(yīng)地變大,主要是因為采樣周期的大小直接影響到泄漏點處的負壓波傳播到管道首末端壓力傳感器的時間點捕捉,由負壓波定位公式可知,負壓波傳播到泄漏點處首末兩端壓力傳感器的時間差會直接影響管道泄漏的定位精度。

4 實驗結(jié)論

由不同泄漏孔大小、不同泄漏孔位置、不同進口壓力、不同采樣周期下的泄漏實驗結(jié)果可知,泄漏孔越大,采樣周期越小,管道進口壓力相對大,泄漏孔越靠近管道的首端時,則管道泄漏檢測系統(tǒng)靈敏度及定位精度就越高。實驗結(jié)果表明:當(dāng)泄漏孔為10mm、采樣周期為0.02s、管道進口壓力為1.95MPa、泄漏位置為300m時,其泄漏定位精度最高。

參考文獻:

[1]王桂增,葉昊.流體輸送管道的泄漏檢測與定位[M].北京:清華大學(xué),2010.

[2]馬小林,王澤根,謝靜文.負壓波在管道泄漏檢測與定位中的應(yīng)用[J].管道技術(shù)與設(shè)備,2013(03):17-19.