淺談企業精益管理

楊寧

摘要:精益管理開創了經營效率極限化的管理新境界,是當前形勢下企業提升內部管理的重要抓手。本文闡釋了精益管理發展歷程、內涵精要,提出了企業推行精益管理的思路和途徑。

關鍵詞:豐田模式;精益管理;立足顧客;摒棄浪費

當前,國外“新冠”病毒疫情仍在肆虐,全球市場凄迷,需求低落,國內企業瀕臨強競爭、高成本、高風險、低利潤等窘境,如何來做到高效率低成本運營、駛入可持續性盈利的良性發展軌道?經歷半個多世紀積淀與實踐的精益管理,是經營效率極限化的管理理論,勢必成為國內企業加強內部管理的重要抓手,創新發展模式、提高盈利能力的必由之路。

一、精益管理理論產生與進展

精益管理始于日本豐田生產。1960年,豐田汽車公司推行JIT(Just-In-Time)生產模式,經過市場營銷、人員組織、運作模式等系列變革和實踐,促使企業能夠快速精準捕獲、響應客戶需求的變化升級,并擯棄產供銷運作體系中一切無效冗余的工藝事務,達到產供銷最優配置,以低成本高品質高效率的顯著優勢疾速攻陷美國汽車市場,引致了美日數十年汽車貿易戰。JIT生產模式達到運營效率極限,被美國管理學界譽為“精益生產”,促進人類生產革命。

(一)豐田模式的產生與完善

1950年,豐田工程師豐田英二遠赴福特汽車公司魯奇轎車廠進行了學習觀摩,當年該廠是全球最大的轎車生產工廠,豐田英二進行了全面細微的觀摩考察。回國后,與管理人員大野耐一聯合研析,當時日本缺乏外匯引進技術,并且資源貧乏,汽車需求多樣,規模流水化生產不適宜日本汽車生產。故而,豐田汽車公司啟動了適于國情的革新,歷經豐田佐詰、豐田喜一郎和大野耐一等摸索實踐,開創了JIT模式,并在日后不斷完善。1973年石油危機,日本經濟負增長,而豐田盈利水平與年遞增。從此,豐田模式得到日本重視與推行,并通過專家學者的研究得以內容系統化。隨著,日企大規模國外設廠,豐田模式廣播全球。

(二)精益管理的形成

為了全面透視豐田模式成功玄機,1985年,美國麻省理工學院制定了國際汽車研究計劃,籌集500萬美元,由教授丹尼爾·魯斯聚集17個國家53名管理專家,在五年里考察了14個國家90余家汽車生產工廠,調閱了千份簡報資料,對比研析規模流水模式與豐田JIT模式,形成大批研析報告。1990年,成果《改變世界的機器》問世,首次將JIT模式命名作Lean Production,精益生產。從此,掀起了一股學習精益生產的狂潮。精益生產理論,將JIT模式推向產品研發、銷售服務、財務管理等其他領域,鏈接企業運營全過程,理論更全面豐富。

1996年,國際汽車研究計劃第二階段研究完成,發表《精益思想》,闡釋了推行精益管理(Lean Management)主要原則和行動步驟,深入完善了精益生產理論,并增加了信息技術、文化差異等內容。

(三)精益管理的發展

伴隨研究不斷深入,各類新思維不斷涌現,如規模定制與精益生產融合、單元生產、ACE競爭性管理、六西格瑪管理等,與企業密切結合,推進精益生產。這一時期,精益思想在建筑、航空、運輸、通信、軟件等行業得到傳播運用。經過六十多年的改善與積淀,精益管理更趨完備。

二、精益管理的科學內涵

精益管理是立足顧客(用戶)滿意度,在企業產供銷運作中秉持踐行“摒棄浪費、創造價值、持續改進”原則的一整套系統理論,它優化人力資源、物力資源、時空資源等組合,淘汰資源耗費與時間等待,形成生產與經營間的縱橫信息交互和相互促進,顯著提升顧客滿意度、降低成本、提高質量、加快流程速度和改善資本投入,有助于企業實現長遠發展。

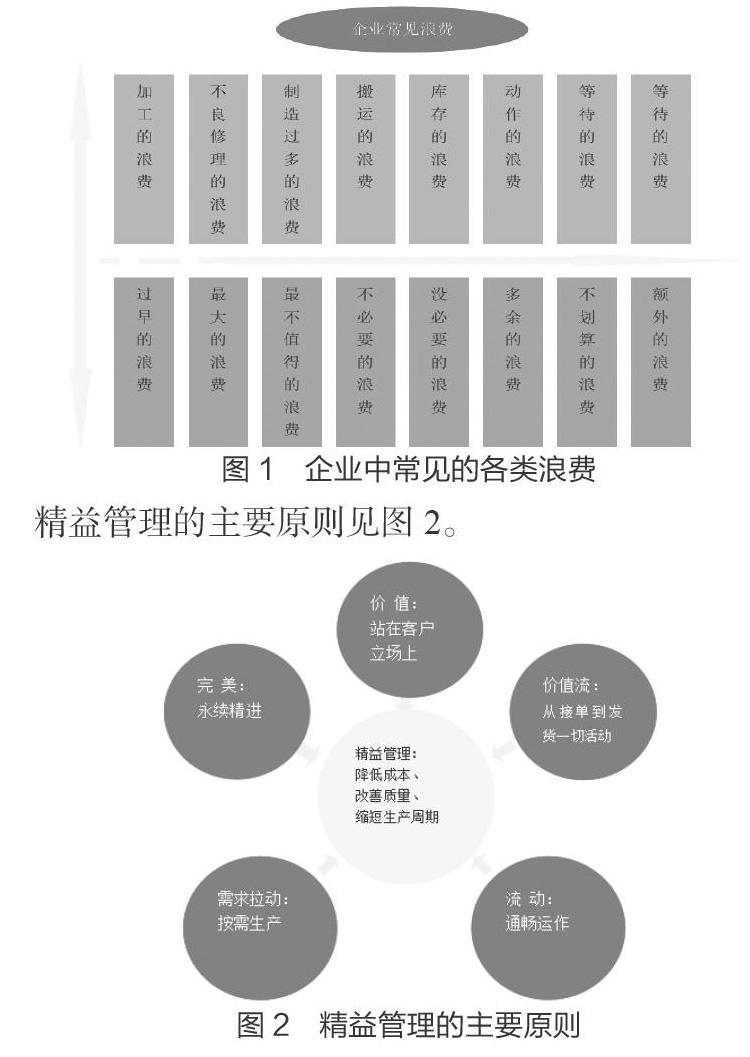

精益管理的精要就是運用適度的資源要素,為顧客(用戶)不斷提供品質產品和適時服務,傳遞更多的價值。精益思想可歸納為:Just In Time,就是顧客(用戶)需要時,遵從需要的品質與數量,研發生產所需產品服務,徹底摒棄了各類“浪費”(或緩沖區)。圖1為企業中常見各類浪費。

精益管理的主要原則見圖2。

精益管理促使企業集成性的思考與效率成本的極致配置,通過管理變革確保企業利潤的必經之路。精益管理是企業提升競爭力的內部抓手,是生產運營發展的需要和市場競爭的結果,是富有價值的管理理論。

三、企業推行精益管理的途徑

推行精益管理,是企業運營方式革新,需要從基礎做起,因地制宜,循序漸進。

(一)確立精益理念,形成精益思維

推行精益管理,必須讓員工們從思想上確立精益理念。豐田汽車公司成功訣竅就在于擁有杰出的管理團隊和高效的員工隊伍。推行精益管理,首先應有效調動員工的積極性,要加強精益管理理論的宣貫工作,使管理人員和員工能理解和掌握的理論精要,這樣才能形成自上而下積極指引和由下及上主動跟隨的良性循環模式。

(二)立足于顧客,提高競爭力

精益管理以顧客為根本,不單單顧客供給產品服務,還應將顧客納入運營體系中考量,探尋維系雙方長期穩固的共贏模式。這就要求營銷管理時要貼近顧客(用戶),快速識別跟進顧客需求,將需求點傳遞至設研發、生產和服務環節中,主動型營銷,顧客為中心。營銷管理是企業運營的發力點,還要加強售后服務,追求顧客滿意,留住老顧客,不斷發展客源。

(三)聚焦產品價值,鑒識產品價值流

價值來源于顧客(用戶),通過適宜價格、在特定時間內滿足顧客需求的產品服務來傳遞,是企業存續的根本。現實當中價值被扭曲當作技術、資產以及規模經濟等,脫節顧客,導致資源浪費。價值流是伴隨產品服務在價值交換過程的特定活動,包括需求點轉化為設計思路,研發規劃、試制、試驗和定型、從原材料到制成品的生產過程,以及提供至顧客的產品物質轉化等工作。企業應梳理價值流運轉過程中各項內容,厘清三類工序環節:創造價值的增值流環節;非增值而無法避免的環節;非增值流環節,然后徹底摒棄非增值流環節。

(四)管理方式應精,管理成果應益

實施精益管理應該從兩方面出手:一是管理方式應精,在鑒識產品價值流的基礎上,徹底摒棄非增值流工序環節,精煉生產運營流程環節,完備運營邏輯和環節斷點,縮短運營環節周期;二是管理成果應益,優化產品價值流環節資源組合,極致提高運轉效率,增加企業效益。

(五)應地制宜建立精益管理體系

精益管理是在科學管理基礎之上,更深層次地謀求常態化、系統化和數字化管理,踐行利潤中心的一種經營新境界。推行精益管理,要運用精益思維,遵循精益主要原則,合理選用精益管理的工具方法,應地制宜構建精益管理體系,形成適合企業發展的精益管理模式。

(六)強化基礎管理,激活內部資源

精益管理要結合企業實際,全面激活運用人力、物力等自身存量資源,推進企業發展前行。可行的精益管理體系需要匹配適應的組織機構,才能實現企業的發展規劃,這就應該優化調整組織架構和工作流程,提升管理效能;有效資源配置在精益管理實施中發揮著舉足輕重作用,應當科學有效地配置企業自身資源;企業還應結合實際,構建財務管理為基礎的管理信息系統,促進運營中信息流、物流、資金流的共享與集成,達到協同運作發展。

總之,精益管理是一項多因素的系統工作,是持續改進的歷程,是自上而下積極指引和由下及上主動跟隨的良性循環模式,以顧客滿意為中心,追求極致效率和成本,不斷拓展運營模式,應該勇于革新,沖破現有的運營模式經驗,將精益思維融入企業各方面工作當中,做到著眼專業、適度量化,這樣才能有效實施精益管理,最終實現效率極限,徹底摒棄浪費,開創價值之路,實現可持續發展。

參考文獻:

[1]德魯.呂奕欣,張素華,譯.精益之道[M].北京:機械工業出版社,2007.

[2]杰弗瑞·萊克.李芳齡,譯.豐田模式[M].北京:機械工業出版社,2011.