鋼橋面鋪裝環氧瀝青混合料施工質量控制研究

楊傳萍

摘 要:為了保證鋼橋面鋪裝環氧瀝青混合料施工質量,本文歸納了鋼橋面的使用性能要求,總結了在橋面處理、粘結層施工、環氧瀝青混合料施工時的要點和注意事項,并分析了環氧瀝青混合料施工中常見問題,提出相應的解決措施,為鋼橋面鋪裝環氧瀝青混合料施工提供了指導。

關鍵詞:橋面鋪裝;環氧瀝青;攤鋪;碾壓;施工質量

鋼橋面鋪裝結構由于鋼橋面的彈性模量、導熱系數和熱膨脹系數等與普通瀝青鋪裝層存在很大差別,故其研究一直是熱點也是難點。我國環氧瀝青混合料橋面鋪裝的應用非常多,但對其施工質量控制方面的研究仍需進一步總結,本文分析了環氧瀝青混合料施工時的要點和注意事項,對環氧瀝青混合料施工中常見問題提出了相應的解決措施,為鋼橋面鋪裝環氧瀝青混合料施工提供了指導。

1 鋼橋面鋪裝技術要求

大跨徑鋼橋大多處在強風、降雨多、空氣濕度大等環境下,鋪裝層更容易發生功能性病害或者結構性病害,嚴重危及行車的舒適性、安全性,影響鋪裝層的使用壽命。對鋼橋面的病害成因進行總結,主要有三個方面:橋梁結構的影響、交通荷載的影響及環境條件的影響。由于大跨徑鋼箱梁所處的氣候條件十分惡劣,這對鋼橋面鋪裝層提出嚴格的技術要求[1]:

(1)鋪裝層的強度和剛度應該滿足要求;

(2)鋪裝層的厚度應該滿足要求;

(3)鋪裝層與鋼橋面板有良好的協同變形能力;

(4)良好的粘結性能;

(5)高溫性能優異;

(6)良好的柔韌性和耐久性。

2 環氧瀝青混合料施工過程控制要點

2.1 橋面處理和噴涂防腐層

在橋面鋪裝層施工前應該對鋼橋面進行全面的清潔處理,主要包括鋼橋面噴砂除銹和噴涂防腐層。在噴砂除銹時,要求施工溫度介于5℃~40℃,同時要求空氣濕度不能超過85%,在噴砂除銹完成后,應該在4 h內涂裝防腐層,防止鋼橋面板再次生銹,并且要求防腐層要厚度適中、分布均勻。涂裝防腐層后應該在20℃以上的溫度下養護7 d[2]。

2.2 粘結層施工

粘結層在施工前要對鋼橋面做干燥處理,在施工前要密切關注施工時間的天氣狀況,如果存在下雨天或者霧天,不能施工。施工前要對路緣石、護欄座等用塑料薄膜進行處理,保證在施工期內不會遭受污染。在正式施工之前通常需要試噴,施工采用專用的灑布機。

在噴灑過程中,對于噴灑超量或少量的位置應該進行糾正處理,對漏灑或者少灑的部位要補足噴灑量,而對噴灑超量的部位應該使用木鏟處理,在處理過程中一定不能破壞噴灑層。對于噴灑不到的位置,要人工手動涂刷。施工完成后的粘結層應該均勻連續,并且平整性要好。另外鋪裝環氧瀝青混合料盡量在48 h內完成,如果超過48 h,在環氧瀝青混合料施工前必須重新噴灑粘結料[3]。

2.3 環氧瀝青混合料生產、運輸

首先需要對復配環氧樹脂、自制固化劑預熱,溫度控制在50℃~60℃。按照預先確定的復配環氧樹脂和自制固化劑的比例進行投入。環氧瀝青混合料的拌和時間要長于普通瀝青混合料的拌和時間,一般干拌12 s,濕拌50 s。應有專人對拌合樓每盤出料的外觀質量和出料溫度進行嚴格檢查,對于外觀不符合要求,以及出料溫度不合格的混合料必須廢棄。環氧瀝青混合料溫度應該介于110℃和121℃。

根據混合料的運輸能力、運輸距離和工程量確定運輸車的數量,通常情況下運輸車應該在30 min內運到施工現場。如果混合料已經出現離析和出現結團結塊現象,或者被雨水淋濕,或是溫度不滿足要求,應該廢棄。

2.4 環氧瀝青混合料攤鋪

環氧瀝青混合料應該在固化時間和溫度滿足要求的前提下進行攤鋪,并且攤鋪厚度應該滿足規范要求,應該對混合料的溫度進行控制。在攤鋪完成后應該及時進行碾壓處理,不然容易造成壓實度不足[4]。攤鋪照片如圖1所示。環氧瀝青混合料一般可以采用三臺攤鋪機進行連續穩定的攤鋪,松鋪系數一般為1.2,攤鋪速度為1 m/min,攤鋪應該均勻、不間斷。

2.5 環氧瀝青混合料碾壓

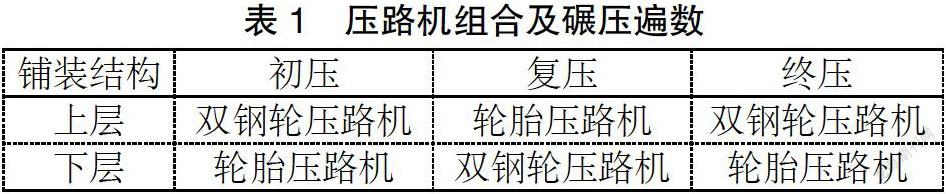

環氧瀝青混合料在進行碾壓時,要嚴格控制碾壓時間和碾壓溫度,為了保證環氧瀝青混合料碾壓成型后的路用性能滿足要求,應該密切關注碾壓的時間和溫度的關系。碾壓工序為初壓、復壓和終壓。每次碾壓結束后應該設置明顯的標志,并且安排專門人員對碾壓順序、壓路機組合、碾壓遍數、碾壓速度及碾壓溫度等做詳細記錄。一般均需要碾壓四遍,壓路機組合如下表1所示。

施工結束后,應該及時對施工設備進行清理,防止膠粘劑固化。終壓結束后,檢查鋪裝層表面是否有橫向微紋,應該存在,需要立即先用輪胎壓路機碾壓,之后再用鋼輪壓路機碾平。

2.6 養護

環氧瀝青混合料在碾壓完成后應該進行養護,以30 d為宜。可以自然養護,如圖2所示。常溫下固化反應很慢,為了增強環氧瀝青的固化反應速度,應進行高溫養護,具體的養護時間和養護溫度,可根據當地的實際情況確定。如果在養護期內,鋪裝層出現鼓包或者裂縫等早期病害,應該及時進行養護處理。

3 環氧瀝青混合料施工中常見問題及解決措施

3.1 車輛在粘結層上出現打滑現象

施工時的溫度比較高,在粘結層施工完成后,鋪裝層的流動性增加,如果在粘結層噴灑完成后短期內直接開始攤鋪環氧瀝青混合料,那么此時粘結層的硬化程度比較小,運輸車輛行駛在上面就會出現打滑現象,并且粘結料稠度越小,越容易出現打滑。解決措施主要是可以在車輛行駛的輪跡線上撒一層熱拌瀝青混合料,能有效防止車輛打滑。另外可以使噴灑粘結層和攤鋪環氧瀝青混合料的間隔時間盡量延長,也可以防止車輛出現打滑現象。

3.2 碾壓結束后鋪裝層出現鼓包現象

鋪裝層鼓包大多出現在夏季,造成鼓包現象主要是由于環氧瀝青混合料內部或者鋪裝層與鋼橋面之間存在水分,在溫度較高的季節,水分水化成水汽,這才導致鋪裝層出現鼓包。

為了防止鋪裝層出現鼓包現象,應該分別設置專門的區域供施工車輛加水、供工人飲水,工人應該隨身攜帶毛巾。另外在碾壓結束后,應該有專門的人員進行檢查,如果在碾壓過的區域發現有鼓包現象,應該立即處理。鋪裝層溫度超過60℃時,可以使用鋼針將鼓包刺破,以便使空氣得到排出,之后再次進行碾壓。如果鋪裝層溫度低于60℃,此時鋪裝層已經硬化,為了保證上下層的粘結效果,需要在鼓包內注入環氧瀝青粘結料,并且進行再次碾壓。

3.3 鋪裝層產生“死料”

如果攤鋪機或者運輸車中的“死料”沒有及時去除,或者在拌和時環氧瀝青混合料就已經出現結塊現象,經過攤鋪碾壓成型后,就會在表面形成“死料”。為了避免此類現象的發生,應該重視質量管理工作,把握施工中每個環節的質量,在任一環節發現死料,都應該立即清除。在攤鋪機后應設置專門的觀察人員,當發現混合料結塊時,應該及時清除,并用熱混合料補齊,再次進行碾壓,保證鋪裝層的整體性。

3.4 鋪裝層出現細小橫向裂紋

如果碾壓時的溫度超過了規定的范圍,或者碾壓時壓路機行駛的速度過快,都可能造成在碾壓結束后,在鋪裝層表面出現一些細小橫向裂紋。為了避免橫向裂紋的出現,在碾壓時應該嚴格控制溫度和行駛速度,在碾壓結束時應進行檢查,如果存在橫向細小裂紋,需要先使用膠輪壓路機碾壓,之后再用鋼輪壓路機將輪跡消除。

4 結論

本文總結了環氧瀝青混合料用于鋼橋面鋪裝時的施工過程控制要點,施工中常見問題及解決措施。主要結論如下:

(1)鋼橋面鋪裝層對各項技術指標的要求更為嚴格,環氧瀝青因其具有熱固性而存在獨特性,造成了環氧瀝青混合料的施工過程更加復雜;(2)環氧瀝青混合料的施工過程要進行全過程控制,包括橋面處理和噴涂防腐層、粘結層施工、生產、運輸、攤鋪、碾壓、接縫處理和養護等;(3)總結了環氧瀝青混合料在施工時出現粘結層打滑,鋪裝層出現鼓包、死料、細小橫向裂紋等現象的原因,并提出了相應的解決措施,為鋼橋面鋪裝環氧瀝青混合料施工提供了指導。

參考文獻:

[1]程德金.鋼橋面鋪裝用環氧瀝青材料的制備與性能研究[D].長安大學,2017.

[2]李廣.鋼橋面環氧瀝青鋪裝工法及質量控制研究[D].重慶交通大學,2017.

[3]徐偉,李孝旭,蘇權科,等.熱拌環氧瀝青混凝土鋼橋面鋪裝施工控制試驗研究[J].公路,2014,59(10):17-21.

[4]王朝輝,傅一,陳謙,等.環氧瀝青混凝土橋面鋪裝材料研究與應用進展[J].材料導報,2018,32(17):2992-3009.