基于有限元直齒齒輪齒根彎曲應力計算

吳香林 吳敬權 陳振國 陳典龍

(廣東海洋大學,廣東 湛江 524088)

0 引言

齒輪傳動應用廣泛、效率高、結構緊湊,是機械傳動運用中重要的傳動方式之一。在實際的應用過程中,受工作環境、工作負載、自身潤滑環境、潤滑介質等多方因素的影響,容易造成齒輪的損壞,降低齒輪的傳動精度和傳動效率,從而影響到設備的工作性能和工作效率,加速設備的非正常磨損,降低設備的使用壽命,對企業的生產和經濟造成損失。通過對各類機械故障的統計發現,齒輪故障占比達到了60%以上,對齒輪故障和失效的研究,能夠有效降低齒輪的故障發生率,對設備的穩定運行和維護有著重要的意義。現設計的一款沙蟲捕捉機的設備,其中有齒輪傳動部分需要分析能否滿足需要。為了快速完成設計,利用三維設計軟件建模,并用有限元仿真軟件進行校核。這樣能夠大大縮短設計周期,節約材料成本。本文應用SolidWorks 軟件進行齒輪的建模,同時運用simulations 模塊對齒輪進行靜應力分析。齒輪材料選擇運用廣泛的合金鋼。

1 試驗方法

1.1 參數設置及步驟

三維建模: 本次設計運用SolidWorks 軟件建模。Solidwoks 軟件集CAD/CAE/CAM 功能于一身,有強大的設計建模功能、操作簡便的模擬仿真分析功能。根據經驗數據初步設定的參數建模小齒輪、 大齒輪,同時將兩個齒輪裝配嚙合。初步設計小齒輪的齒數z=34、大齒輪的齒數z=109,模數選擇2 mm,壓力角選擇20 度。小輪齒寬75 mm,大齒輪齒寬68 mm。

1.1.1 干涉檢查

完成齒輪建模和裝配之后,在進行仿真分析之前,要進行干涉檢查,確保兩個零件之間沒有相互干涉。

1.1.2 材料賦值

仿真分析: 打開SolidWorks simulations 仿真分析插件,進行模擬仿真。新算例中選擇靜態分析,并命名。材料的選擇: 根據工況的需要選擇相應的材料,solidwoks 提供了材料庫,大小齒輪采用的材料一致,均為合金鋼。由于solidwoks 是達索下的子公司,自帶庫中材料的型號為國外標準型號。材料屬性見表1。

表1 合金鋼材料屬性

表1 合金鋼材料屬性

1.1.3 連結方式、夾具設定、外部載荷

大小齒輪的連接方式采用零部件間接觸的連接方式,這樣能夠保證大小齒輪的輪齒處于嚙合狀態。夾具的選擇中,大小齒輪均選擇固定鉸鏈約束方式。施加外部載荷:外部載荷施加在小齒輪的與軸接觸的內孔表面,施加載荷數值要求為99.48 N·m。

1.1.4 網格化分、運行結果計算

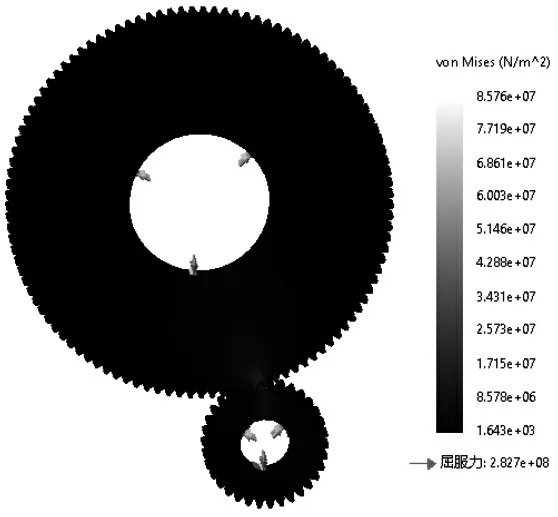

網格類型為實體網格,所選的網格器是標準網格;公差為0.685 263 mm;節總數42 021,單元總數24 761。最大高寬比例16.356。選擇默認網格大小網,高質量雅格比點為16 點。網格劃分的過程十分重要,網格過大或過小都會影響到最終的計算結果。通過網格細節可以看到,此仿真模型網格劃分質量高。網格劃分完成后,運行此算例。仿真模擬運算應力結果如圖1 所示。

圖1 應力云圖

1.2 公式計算

1.2.1 齒根彎曲許用應力計算

根據第九版《機械設計》的圖表可以查出所設計齒輪的齒形系數n=2.65、=2.23;應力修正系數n=1.58、=1.76;小齒輪和大齒輪的齒根彎曲疲勞極限分別為σ=500 MPa、σ=380 MPa; 彎曲疲勞壽命系數=0.85,=0.88。取彎曲疲勞安全系數=1.4,由式齒輪許用應力公式

小齒輪齒根彎曲許用應力為303.57 MPa;大齒輪齒根彎曲許用應力為238.86 MPa。

1.2.2 理論公式計算,齒根彎曲疲勞強度校核

由公式計算結果可知,大小齒輪的齒根彎曲疲勞強度都小于許用疲勞強度,且小齒輪抵抗彎曲疲勞破壞的能力大于大齒輪。

2 結果分析

通過圖1 的應力云圖可知,嚙合齒輪所受的最大von mises 應力數值單位最大為8.576e+07 N/m,小于材料普通碳鋼的屈服強度2.827e+8 N/m,可以繼續校驗。

齒根處彎曲應力分析,齒輪受載荷后,齒根處的彎曲應力最大。探測到小齒輪嚙合齒齒根過度圓弧面處的最大應力是網格節15 015 處,在坐標系位置7.779 675 01(mm),33.13548279(mm),12.50000000(mm),所受應力為8.576e+07 N/m。

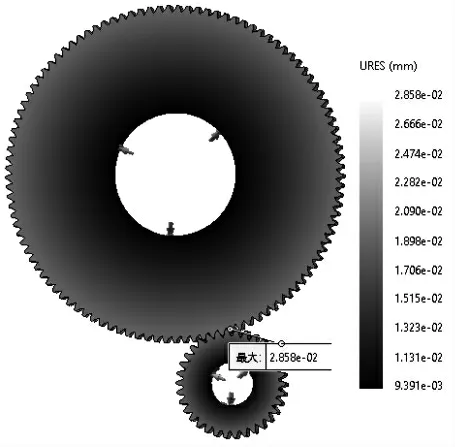

圖2 中嚙合的齒輪組的位移最大位置產生在大齒輪的齒廓上,最大位移值=2.858×10mm。

圖2 位移云圖

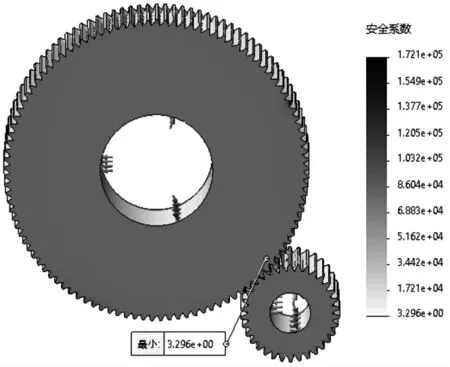

圖3 中本對嚙合的齒輪組的安全系數最小為3.296,大于1。本對嚙合齒輪齒根處的彎曲應力設計安全系數,完全符合載荷要求。

圖3 安全系數云圖

3 結語

通過solidwoks 對設計的齒輪建模并進行有限元分析。從最終的應力云圖、位移云圖、應變云圖可看出,模型所受的最大應力是8.576e+07 N/m,最容易出現問題的地方在齒根和齒頂處。運用公式計算的小齒輪齒根彎曲應力σ=83.46 MPa;大小齒輪的齒根彎曲應力σ=88.80 MPa。對比simulation 分析的結果和公式結算可知,所受的應力相差不大,都小于許用應力,符合設計要求。simulation 能夠使煩瑣的理論計算更容易。仿真分析的結果應力、應變、安全系數都能滿足載荷要求。