數控機床機械裝調實訓項目的教學設計

楊慕湘

摘 要:數控技術本身是集機、電、液、氣、光于一身的現代機電設備,具有技術密集和知識密集的特點,對機床及時準確地進行診斷與維修是一件很復雜的工作。數控維修人才的培養是一個系統工程。數控機床的機械故障占總故障的30%以上,了解數控機床的結構亦是進行其他故障診斷與維修的基礎,因此在進行數控維修人才培養時,數控機床結構及裝調維修知識的系統學習是必不可少的一個環節。

關鍵詞:數控機床 機械裝調 教學

[FL(K2] 數控機床的機械結構,除基礎部件外,還有:主傳動系統;進給傳動系統;實現工件回轉、定位的裝置和附件;實現某些動作和輔助功能的系統和裝置,如液壓、氣動、潤滑、冷卻等系統和排屑、防護裝置;刀架或自動換到裝置;特殊功能裝置,如刀具破損監控、精度檢測和監控裝置;為完全自動化控制功能的各種反饋信號及元件等。機床基礎件又稱機床大件,通常指床身、底座、立柱、橫梁、滑座、工作臺等。它是整臺機床的基礎和框架。機床的其他零件、部件,或固定在基礎上,或者工作時在它的導軌上運動。其他機械結構的組成則按機床的功能需要選用,這是數控機床機械結構的基本構成。

我們在規劃數控機床機械單元的教學上,堅持“理論先進,注重實踐,操作性強,學以致用”的原則精選內容,依據在數控機床管理、維修、改造和培訓方面的經驗設計而成,能夠滿足:理論與實踐一體化、工作與學習一體化、生產與教學一體化,從而培養學生動手能力、思維能力、創新能力、分析問題和解決問題的能力。

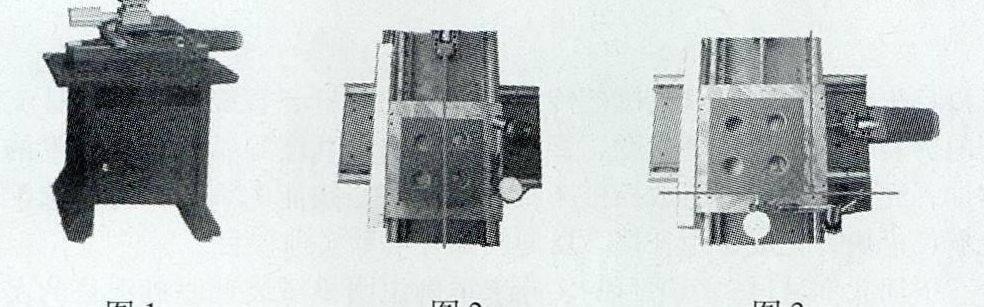

在數控機床機械拆裝實訓中,如果采用真實機床來進行機械拆裝訓練,其教學成本高,機床部件重量大,很難開展大范圍拆裝維修與精度檢測教學,而且純消耗性實習實訓學校也難以長期堅持,設施的投入往往趕不上科技的進步,所以為了解決數控機床機械拆裝項目實訓難的問題,應盡可能選用或制作可拆裝訓練的實訓設備,如圖1所示的十字滑臺。十字滑臺實訓設備是提煉了真實機床在拆裝過程中的核心技能,即學生主要是拆裝傳動部件,例如滾珠絲桿、直線導軌、聯軸器、伺服電機等,該設備是把這些部件集成到一臺十字滑臺上進行練習,這樣既節約了成本,又訓練了核心技能。導軌采用直線導軌,直線導軌安裝采用與真實機床安裝相同的壓塊結構進行固定與調節;軸承采用成對的角接觸軸承;結構上采用模塊化,下裝有滑輪,可以自由移動,可以完成機械傳動部件中的絲桿、直線導軌、絲桿支架的拆裝實訓及導軌平行度、直線度、雙軸垂直度等精密檢測技術的實訓,完成機電聯調與數控機床機械裝配核心技能的訓練,可以選配光柵尺模塊,完成螺距補償、反向間隙補償等實訓項目。

下面我們通過一個項目的實施來舉例說明機械裝調基礎項目的實訓設計。

一、項目名稱:螺距補償與機械測量

二、任務要求:1.掌握機床垂直度的測量方法;2.掌握螺距補償參數的設置方法。

三、相關知識:

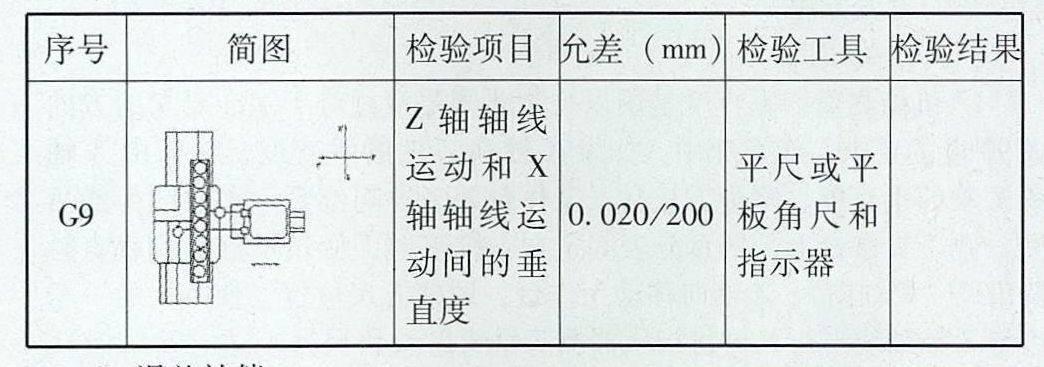

1.機械測量:垂直度是用以控制北側要素相對于基準要素的方向成90度的要求,在車床中,如果X軸和Z軸的垂直度,銑床中X軸和Y軸的垂直度,測量方法是:工作臺處于中間位置,將方尺(或角尺)置于工作臺上,把百分表固定在電機座上,使指示器測頭垂直觸及角尺(Z軸向),Z軸向移動工作臺,調整方尺位置,使方尺的一個邊與Z軸軸線平行,再將指示器測頭垂直觸及角尺另一邊(X軸向),X軸向移動工作臺,記錄指示器讀書,其讀書最大差值即為工作臺X坐標軸方向移動對Z坐標軸方向移動的垂直度。

2.螺距補償:數控機床的直線軸精度表現在軸進給上主要由三項精度:反向間隙、定位精度和重復定位精度,其中反向間隙、重復定位精度可以通過機械裝置的調整來實現,而定位精度在很大程度上取決于直線軸傳動鏈中滾珠絲杠的螺距制造精度。在數控車床生產制造及加工應用中,在調整好機床反向間隙、重復定位精度后,要減小定位誤差,用數控系統的螺距誤差螺距補償功能是最節約成本且直接有效的方法。由于滾珠絲桿副在加工和安裝過程中存在誤差,因此滾珠絲桿副將回轉運動轉換為直線運動時存在以下兩種誤差:①螺距誤差,即絲桿導程的實際值與理論值的偏差;②反向間隙,即絲桿和螺母無相對轉動時,絲桿和螺母之間的最大竄動。

四、任務實施

1.十字滑臺垂直度的檢測

所用工具:方尺(300300mm,大理石,0級)、百分表、百分表座。

2.誤差補償

(1)反向間隙補償

步驟一:設定參數1800。1800.#4(BRK)為0時,切削/快速進給間隙補償量不分開;為1時切削/快速進給間隙補償量分開。

步驟二、按如下步驟測量:

①回參考點;②用切削進給使機床移動到測量點;③安裝百分表,將刻度對零;④用切削進給使機床沿相同方向移動;⑤用切削進給返回測量點;⑥讀取百分表的刻度;⑦按檢測單位換算切削進給方式的間隙補償量,并設定對應參數。

步驟三:設置切削進給方式的間隙量參數1851號參數。

(2)螺距補償

步驟一:設置滑臺的機械坐標系零點,以及正負限位。

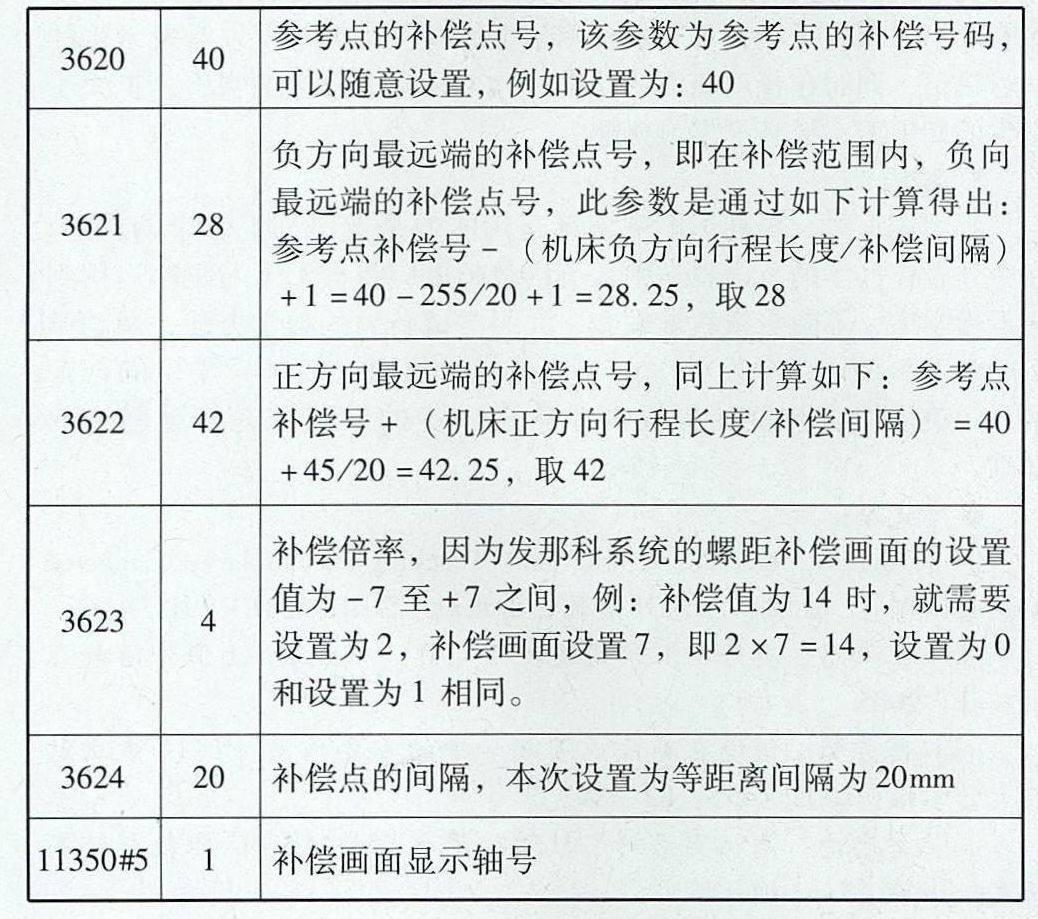

步驟二:設置如下參數。

步驟四:輸入補償值,再次測量,觀察補償效果。補償值可以通過361診斷號進行查看。

上面舉例說明的是一個基礎項目的設計,只能滿足于培養學生的基本技能,如果要達到更高技能的要求,就有必要結合學生進一步學習的需要,在最后的技能實訓階段考慮與企業合作,完成企業的一些生產任務,實現工學結合,產教結合就很有必要了。例如:替企業加工零件、組裝調試機床等。有時,還可完成學校的許多工作,例如一、二級維護學校的機床并進行精度檢測,安裝、檢修及保養等。為了培養學生的創新能力,我們希望學生能為企業進行數控改造和小型數控裝置或自制教具,這樣會涉及到選件的學習內容,也有機械設計與機電聯調的學習內容。這種學習成果有時能成為學校的產品,可能會進一步促進校企合作。

不管是那一階段的實習教學設計,都要注意堅持理論與實踐一體化、工作與學習一體化、生產與教學一體化,不能成為單純的訓練,避免只動手不動腦。要鼓勵學生主動實訓,經常解決問題。

參考文獻:

[1]鄧三鵬.《數控機床結構與維修》.北京:國防工業出版社,2011.

[2]鄧三鵬.《數控機床故障診斷與維修》.北京:機械工業出版社,2011.

[3]李宏勝,朱強.《數控系統維護與維修》.北京:高等教育出版社,2011.[FL)