基于傳統民間藝術的高校文創產品設計研究

范紫微 王松華 杜星兒

關鍵詞:民間藝術 傳統文化 文創產品 設計方法 設計原則

引言

文創的概念自引入國內起就頗為火熱,文創產業也一直處于黃金發展時期。文化是支持文創產業發展的重要基石,然而在高校這一文化產業理應得到茁壯發展的板塊上,國內高校文創的現實表現卻不盡如人意。縱覽文創產品領域內的研究,在文化方面的研究顯示,研究者多著眼于文創產品與高校文化輸出之間的關系上,較多地探討了文創產品如何為高校創造文化價值和如何讓文創產品體現高校文化內涵這兩個方面。一部分研究者也對民族文化和地域文化對高校文創產品的設計影響這一方面進行了研究,例如,如何將民族的文化融入到文創產品的設計中去,亦或是探討了地域文化對于高校文創產品創作的影響。而在產品設計實踐這一研究方向上,大部分的設計者都選擇從高校自身的建筑形式和高校精神這兩方面出發,去進行產品核心理念的提煉,從而形成高校文創產品的多種形式。但這些產品,只是校園建筑和精神口號的復刻,其創意性和含義性都稍顯平淡,缺乏文化內涵。另一方面產品的設計也仍停留在較為表面的對產品的形式與樣式研究上,例如現已推出的一些文創產品,許多都是將校徽等文化符號直接印在商品上,或者直接將這類符號的外形拿來使用,做成產品的外觀。這樣的“拿來”讓高校的文創產品缺乏設計感,商品缺乏吸引力,更難以做到為高校文化代言。

現如今,國內對于文創產品的設計研究的方面仍舊有很大的空白,文章針對現今狀態下的高校文化創意產品的研發及建設,圍繞傳統藝術同文創產品結合的這一問題展開,力圖通過對于傳統藝術的發掘,探究地域與民族藝術同文創設計相結合的方式方法,為高校文創產品設計研究的發展探索道路。

一、傳統民間藝術概述

傳統民間藝術是指在歷史發展過程中,一個民族或地區的普通民眾自發形成的既定藝術風格或藝術形式,一般包括傳統手工藝和傳統藝術技法等。傳統民間藝術是民間勞動人民智慧的結晶,更是漫漫歲月長河中,勞動人民創造的寶貴文化遺產。

近年來,傳統文化和藝術的保護和傳承被反復提及,其受重視程度也不斷提升,傳統民間藝術仍在緩慢的發展,但是信息時代的到來,使得這些傳統民間藝術和手工藝者都面臨了前所未有的危機。五花八門的新鮮藝術進入人們的視線,傳統的藝術逐漸無人問津,許多“非遺”都面臨失傳。社會發展的速度很快,如果無法緊跟,就會被時代的洪流所拋棄,傳統的藝術形式急需推陳出新,重新找到自己的定位,融入當今社會,從而得到進一步的傳承。

二、高校文化創意產品概述

高校文創產品是依托高校自身的建校歷史、所處地區的地域環境、校園文化和地域文化等背景,提取文化特征與地域基因,創意創新地設計出符合校園文化氣質的產品。高校文創產品能夠將校園的文化精神融入到具有實用性的產品中,讓產品具有情感屬性,最終形成校園文化的品牌。[1]

通過相關論文的研究、訪問有相關經驗的高校以及市場調研等方法,高校文創產品可以多種視角分為以下類型:1.按照產品功能分類:校園文化產品作為產品本身是具備一定功能性的,可分為:使用功能、觀賞功能和紀念功能類等。2.按照受眾人群分類:產品的研發和設計都是需要有受眾人群定位的,可分為:面向在校師生、校友、來參觀或舉辦講座的嘉賓和學者、國際友人、參觀學校的學生親友及游客和領導等類型。3.按照供需關系分類:產品是受供需關系影響的,確定好產品的需求對于產品本身的定位以及量產都是十分重要的,可分為:饋贈需求、紀念需求、使用需求和美學需求等。4.按照設計語言分類:校園文化產品由于其主要功能在于表達校園文化,對于文化的物化轉換設計通常會因內涵的層次性有不同的設計語言,可分為:直白客觀類和內涵意向類兩種。5.按照價值(檔次)分類:由于校園文化創意產品的受眾群體不同和產品功能的不同,產品需要區分出一定的價格區間和檔次。學校之間互訪和饋贈領導等具有該類特殊需求的產品需要更高的檔次和價值,而師生們日常的用品等檔次和價格就會相對較低,可分為高中低三擋產品。

高校文創產品應當兼具文化性、藝術性、創新性、實用性和紀念性等特征,其作用在于更好地營造校園文化氛圍,豐富校園師生的精神生活,推動校園文化建設,樹立學校的品牌形象,并促進學校特有文化精神的傳播,從而提高學校的知名度和競爭力。[2]

三、高校文創產品的設計原則

(一)創新性原則

創新性原則是產品設計所需要遵循的最核心原則,一件產品是否有意義就在于其設計生產的目的和過程是否具有創新性,是否在任一方面具有前所未有的產品特性。文化創意產品,其中的“創意”就包含了創新設計的概念。

1.形式和內容創新:在設計時,需要從學校的所在地進行文化引申,將地域和民族文化藝術納入到校園文化的系統中去,豐富產品的內容,結合應用更多的素材,設計出創新性的文創產品。高校更應當立足于校本文化,發掘出自身的物質與精神特質,形成高校文創產品獨特的形式風格,讓產品更具辨識度。

2.技術創新:當今社會,科技發展迅猛,新興技術層出不窮,同時產品生產的技術也在不斷革新。設計具有先行性,設計師需要將目光置于各個領域的前沿,應用各種新材料新技術進行產品創作。3D打印技術、VR技術、熱塑材料等各種新興事物為文創產品的設計和創新注入無限可能。

(二)實用性原則

高校文創產品的設計一直以來基本都是根據現有的產品類型進行改造,在此基礎之上加上創意性的元素或進行創意性的形式改造,從而形成區別于一般產品的文創產品。設計師加以利用的大多數產品類型是生活用品和文化用品,而高校文創產品所開發的種類也大多都是面向師生的文化用品和紀念品等。文化和創意是作為內涵反映于作品,這些產品的基本屬性仍具有實用性,因此,在設計時,產品的實用性也是設計師需要遵循的一項基本原則。

(三)情感性設計原則

高校文創產品寄托的是校園文化、校園精神和對學校矗立的這片土地的情感,用戶看重的是所購產品的精神內涵,因此在設計時,需要對產品進行情感化設計,令購買者對其產生情感共鳴和文化認同。這種情感共鳴的發生者不僅僅局限于本校的師生,設計者應當力圖讓共鳴呈同心圓的方式向外擴展,從而形成更大更廣的影響范圍。

情感性設計包括符號設計和交互設計兩個方面。

1.符號設計:通過符號的設計,可以讓人的情感同產品之間迅速構建連結。在符號這一種象征語義的表達下,人們能夠更直觀地接收到產品中蘊含的信息,能夠借此聯想到符號所代表的文化含義。設計師通過對校園文化符號的創造,設計出一系列具有品牌效應的文創產品,實現將校園情感在文創產品內的寄托。

2.交互設計:用戶再使用產品的過程中通常扮演的是接收者的角色,然而,其同樣也能夠作為創造者參與到產品的設計中去,通過向外傳遞自己對產品產生的共鳴以及與其他用戶互動,完成產品的“再設計”,在交互的過程中賦予產品情感價值。這樣的設計形式要求文創產品更具個性化,讓用戶賦予所購產品獨一無二的情感價值。高校文創產品面對的群體大部分是學生,學生個體在群體可能往往難以突出,在此背景之下,文創產品的意義就在于制造特殊感,通過交互,在產品上烙下用戶的獨屬印記。

(四)文化性設計原則

文創產品根植于文化,產品的價值也在于其傳遞出的文化內涵。高校文創產品不僅是校本文化輸出的載體,更承擔了代表高校文化形象的作用。設計師需要對校園文化特色進行凝練,文化特色元素包含了高校精神、治學準則和學術氛圍等學校自身的文化沉淀,也離不開當地特色文化,例如地域歷史、城市風貌、民俗文化、傳統藝術和人物形象等,二者密不可分。設計者根據不同的特色元素對高校文創產品進行文化性設計,制造差異性和特殊性,打造高校的文化品牌。

四、傳統民間藝術在高校文創產品設計中的應用

(一)傳統民間藝術在高校文創產品文化內涵中的應用。

傳統民間藝術不僅僅包含外在的藝術形式,還包含背后深厚的地域文化和傳統文化。地域文化是一種有著精神和物質雙重屬性的區域文化,大多是在本地區多年的發展中所匯聚、誕生的文化內容,具有獨特性、普遍性、差異性、滲透性、繼承性等突出特點。[3] 傳統文化是反映民族特征和民族風格的一種民族文化,是民族歷史上各種思想文化和觀念形態的整體表現。它是與當代文化和外國文化相對應的名稱,有時也稱為“文化遺產”。世界各地和民族都有自己的傳統文化,包括過去存在的各種物質的以及非物質的文化實體和文化意識。

地域和傳統文化往往伴隨著一個地區的歷史故事和民族的文化精神,在高校中則代表了高校的歷史與精神,在進行文創產品設計時,引入精神內核,讓人們對此產品達到價值認同和情感契合,并能夠引發其進行聯想,誘發人們的情愫,使其對產品產生情感共鳴。在設計過程中表達傳輸一種文化,是文創產品承載的使命,在這個過程中,地域和傳統文化從根本上影響著高校文創產品設計中的情感表達。設計師可以在設計過程中借用經典故事,填充文創產品的內涵,并通過敘事手段來建立情境,將產品的精神屬性和物質屬性結合在一起,從而完成高校文創產品核心文化價值的輸出。

(二)傳統民間藝術在高校文創產品設計思路中的應用。

1.傳統民間藝術的具象轉化。具象轉化是指將藝術元素提取轉化,直接應用于高校文創產品設計上。我國疆域廣闊,地域差異明顯,造就了各種獨具特色的不同文化藝術,每個地區領域的環境樣貌與建筑風格、服飾特點和器物樣式都各有千秋。各高校依托于地域,發展于自身,從地域傳統藝術和高校文化中都能夠直接提取出可以直接利用的樣式、造型、紋樣等元素。具象轉化的關鍵在于設計師要對民族性和地域性的民間藝術進行大量的收集考證工作,形成資料庫,并從中選取最具代表性的內容,應用于高校文創產品之中。設計師需要將特有的民族技藝、手工藝品等民間藝術造型進行歸納總結,轉化生成具有辨識度的紋樣和造型;將已經形成體系的造型和紋樣進行分類整理,力求能夠在設計中做到有的放矢,有針對性地進行表達。在進行高校文創產品設計之時,通過對多種元素的提取利用,和對傳統民間技藝的借鑒應用,能夠保證對地域性特色風格進行直接的展現。

具象轉化的優點就在于識別性強,通過對元素的直接展現,讓用戶能夠迅速辨別產品的歸屬地。如圖1,采用蠟染布料作為音箱網罩,而蚩尤牛角具有小夜燈的功能,具有趣味性和民族特性。另一個優點則是能夠簡單快速地賦予高校文創產品以內涵,提升其文化價值。但在進行具象轉化應用之時,容易出現“拿來”套用的問題,設計師切記不可對元素進行粗暴的直接應用,轉化步驟萬萬不可忽視。

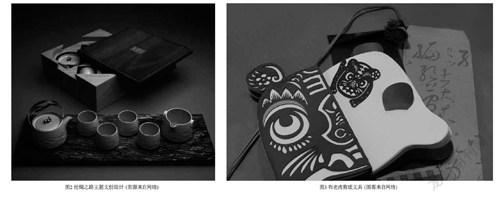

2.傳統民間藝術的抽象轉化。抽象轉化是指對文化藝術的意識形態進行轉化,將抽象的藝術觀念和民族精神文化附著于高校文創產品之中,此種思路著重于對文化創意產品的意境觀念的傳達。抽象轉化應用的關鍵在于,設計師要準確把握不同民族和地域的藝術特征,將人們腦海之中模糊的印象變成產品清晰的表達。例如城市形象,可以通過色彩定義;而民族形象則可以通過民族生活場景的描繪來進行定位。如圖2所示,設計師將敦煌的綠洲與沙漠文化融入到茶具設計中,完成了對傳統藝術色彩的抽象轉化。在進行設計時,設計師要切身進入到當地,注重產品設計的“在地性”,將當地的特色形象進行抽象處理。只有設計者被民族和地域文化藝術所感染,融入當地的生活,才能夠站在當地人的角度進行設計,才能夠精確地傳遞出民族精神和價值觀。

抽象轉化時容易陷入虛無縹緲的極端之中,產品出現“形而上”的現象,為了避免這一缺陷,設計師在進行文創產品設計時,要注意不能脫離現實,不能夠忘記產品的基本屬性,要注重產品物質與精神的聯結。

(三)傳統民間藝術在高校文創產品設計語言和產品形式中的應用。

1.設計語言:傳統的民間藝術蘊含了民族和地域的物質環境及生活實踐等內容,設計師能夠從中獲取大量的信息素材,對其中的大眾識別度較高的物質文化中提取顯著的圖形,從而形成完整的視覺識別形象。設計師能夠凝練出具有識別性的文化符號,運用符號去進行文創產品的外觀設計,能夠迅速地讓人們認知到文創產品來自于哪個地域,所代表的是何種文化,如圖3,產品設計提取了山東齊河的傳統民間藝術布老虎和剪紙元素。利用文化的差異性,高校文創產品能夠實現基于地域文化表達的認知功能。依托于傳統民間藝術的豐厚底蘊,設計師通過隱性的符號美學、文化風格、抽象表征、品牌價值理念、用戶印象等方面進行設計,完成高校文創產品設計語言的表達。[4]

2.產品形式:形式是產品意向表達的基礎。產品的形式包括其外部形態和產品性質,一件文創產品以一個什么功能屬性,怎樣的形態呈現出來,這個過程就屬于對產品形式的設計。高校文創產品的產品屬性種類繁雜,并沒有一個明確的范圍規定,可以是文具,可以是服飾,也可以是餐具,因此設計師在設計時并不受到產品種類的限制,能夠對產品的使用功能和結構進行創新性的設計。那么在文創產品的設計過程中,一個重要的環節就是如何讓“意”準確地通過“形”表達出來,這個環節被稱為“意形結合”。傳統民間藝術中各種各樣的藝術形式和藝術類別為高校文創產品的形式設計提供了廣闊的思路,讓“形”與“意”的結合有了更多的可能性。

五、基于傳統民間藝術的高校文創產品設計方法

(一)寓情于形,寓情于形的設計方法是指遵循情感化的設計原則,將情感信息通過文創產品的“形”傳遞出來,借此表達文創產品的文化精神,并引起產品用戶的共鳴。設計師通過尋找傳統民間藝術中最感人、能夠激發設計靈感的“關鍵點”,[5] 將其剝離出來,使之成為創意中的重要元素,完成“情”到“形”的轉化。在設計時運用比擬、諧音、虛構等方法將無形的概念和寓意具象化到實際的產品之中,把文化意境承載到物質產品中去,賦予物質產品深深的文化內涵,在此過程之中要注重意象與形象的融合。

高校文創產品的受眾比起產品的使用價值,更在乎產品的情感價值,因此在以傳統民間藝術為基礎進行高校文創產品設計時,可以根據產品的使用功能的不同,給予產品不同的主體和意涵。傳統的地域文化和民族文化藏于民風民俗之中,影響人們的行為和活動,而文創產品可以通過恰到好處的設計,創造富有創意的使用方式,引導人們的行為,這樣的設計能夠在恰好地將無形化為有形,將文化融于生活,使得產品成為創意性的精神產品,將其中蘊含的情感意識傳達給用戶,觸動人心。

(二)舊器新用

舊器新用中的“舊器”包括傳統的工藝技術、傳統材料和傳統的器物,也包括傳統建筑形態在內的一切傳統事物。舊器新用的設計手法就是指將這些傳統與現代的產品相結合,創造出符合現代生活需要的文創產品。工藝本身源自生活需要,并且與地域自然資源、民眾生活習俗與文化等聯系密切。在人力物力的經濟層面來講,傳統的民俗工藝相對于現代器物而言處于劣勢地位,然而傳統的工藝不僅代表著技術本身,更保留和過去的傳統的人文精神,是一種文化傳播繁衍的象征,因此它不該就此消亡。但是,復興傳統民俗工藝不意味著照古仿古,而是應該運用現代的手法,將傳統的形式和技藝表現出來,形成現代實用的具有復古味道的產品。

除了對材料技藝的新用,還應該對傳統的器物和建筑進行現代化的發掘。一些傳統器物,蘊含了過去人們的巧思妙想,其形式和功用可以為現代產品的設計啟發思路,通過對這些器物的結構、功能以及形態等進行局部的再設計,使舊時的創意構思被賦予新的使用方式,能夠為現代人所用。[6] 這樣一種巧妙的創意能夠提高文創產品的獨一性,形成文創產品的特色之一。對于建筑,設計師可以從中獲取靈感,進行線條提取形成新的符號,或進行結構的簡化和重組,使其保持形態特征的同時更具意趣,如圖4,在徽派建筑屋頂的基礎上進行簡化,形成托盤的樣式。在高校文創產品的設計過程中,高校應當將傳統的器物和建筑文化納入自身的文化體系之中,創新開發基于傳統民間藝術形式的新型產品,創造特有的產品造型,形成獨有的結合式產品形態。高校可以發揮自身的優勢,對新型材料與傳統材料的結合以及新型制作方法與傳統技藝的結合進行研究,開發高校特色的產品材料,在體現傳統藝術形式的意趣之時,也表現了高校的智慧和文化。

(三)互動體驗

互動體驗是指產品設計要關注人與產品的交互關系,設計者通過創造環境、空間和方式為人提供參與的機會與條件,讓用戶在體驗的過程中主動探索產品的深意,獲取設計師想要表達的內容,即使用恰當的方式來縮短減少設計者和使用者之間的距離。在此方法下,設計師需將設計的重點放在人與產品發生關系的界面上,通俗來講,就是對用戶使用產品的方式方法進行設計,讓產品的使用過程能夠不止局限于人對物,更要實現物對人的反作用。[7]

互動體驗設計方法重點在于人的感受,設計師不能將產品視作死物進行機械的設計,而要轉變思路,力求讓產品能夠“動起來”。這里的“動”并非一定要讓產品活動,而是要讓產品的形式和功能都達到多元化。高校文創產品的受眾的文化層次和欣賞水平往往較平均水平要高,因此,高校文創產品更需要交互設計的介入來提升產品的品質感,在傳統民間藝術的基礎上,互動體驗方法專注于藝術與文化的解讀,讓用戶通過多感官的參與,包括但不局限于視覺、聽覺、嗅覺和觸覺等感覺,與文創產品進行互動,體會文創產品的藝術價值。

(四)創意關聯

關聯是指通過巧妙的手段將不相關的事物、行為、概念等聯系起來的一種設計手法。產品的創意關聯包括功能連結、形式融合和文化植入三個方面,分別從產品的功能用途、形式外觀和文化內涵入手,將看似不相關的元素結合起來,形成全新的創意表達。創意關聯一方法重點在于創造性的結合,設計師要利用發散思維,進行頭腦風暴,更要在平時對生活的細心觀察中找到事物之間的關聯性和相似性,為其建立設計結合的橋梁。在將傳統民間藝術融入到文創產品設計的過程中,更要重視傳統與現代的嫁接,如何通過現代的方式來表達和繼承傳統文化,是值得思考的方向。

在高校文創產品的設計中,設計者需要利用關聯的手法,將傳統民間藝術植入于高校文化之中,將傳統民間藝術形式融合于現代產品形式,使產品的功能變得多元。高校文創產品多為文化用品和紀念品等,在設計時,需要著眼于產品的文化用途和紀念性,利用創意關聯的設計方法,發掘傳統民間藝術與高校文化之間的連接點、高校文創產品依托于傳統民藝的記憶點,突出產品能夠為使人印象深刻的特性。

結論

高校文化創意產品的設計道路隨著時間的發展漸漸難以推陳出新,傳統民間藝術的介入,為高校文創產品的創新設計提供了新的思路與方法。通過兩者的有效結合,使得高校文創產品擁有了堅實的依托,同樣也實現了傳統民間藝術保護與傳承的活化,傳統民間藝術從被動受保護角色轉化到主動的文化參與者的角色。傳統民間藝術在高校文創產品中的應用將成為未來的趨勢,有著較好的前景,文章基于此所提出的設計方法對未來該領域的研究具有一定的借鑒意義。