“六步三階段”改善方法在班組效率提升中的運用

陳連國 杜開偉 劉城 趙滿富 李瑤

摘 要:“六步三階段”改善方法是統籌合理規劃整個公司所有的生產資源,使所有生產要素重新得到最優、最有效的利用,能夠最大程度的從源頭減少企業在生產過程中的所有浪費,達到降低產品生產投入的目的,也可以提升公司的生產效率以及產品的質量,能夠為顧客提供最優質、最及時的產品。通過連續、瀑布式和小幅度持續改進流程的實施,使改善成果能夠不斷積累,最終顯現出來,達到明顯降本、提效的目的。更重要的是,這種改善方法對企業的正常生產活動沒有任何影響,若是改善沒有達到預期效果,改善過程可以隨時停止,甚至能夠很容易恢復到之前的工作方法或狀態,消除由于改善所導致的生產要素的浪費、或者生產過程中設備的破壞,是班組改善的有效利器。

關鍵詞:精益改善 班組管理 效率 成本

The Aplication of the "Six Steps and Three Stages" Improvement Method in the Efficiency Improvement of the Team

Chen Lianguo Du Kaiwei Liu Cheng Zhao Manfu Li Yao

Abstract:"Six Steps and Three Stages" is to plan all production resources in an overall and reasonable manner and to reconfigure all production factors. So that it can be used reasonably and effectively, so as to minimize the waste of resources in processing and production, to reduce the input of product production, improve the production efficiency of employees and the demand of product quality, to provide quality products for customers. Through continuous, waterfall and small-scale continuous improvement process, the improvement results become more and more obvious in the continuous accumulation, and finally achieve the purpose of significantly improving efficiency. At the same time, the "six-step three-stage" improvement method is of extremely small risk to the enterprise's on-site management, and when improperly encountered in the improvement, operators can stop or restore to the previous work methods or state at any time, to avoid unnecessary waste of resources in the improvement of production process, or the destruction of production processing machinery, which is an effective team improvement tool.

Key words:fine improvement, team management, efficiency, cost

1 前言

新能源汽車作為強國戰略的一部分,也是未來汽車發展的方向。中國作為全球最大的新能源汽車市場,所完成的生產制造活動仍然處于整個價值鏈的低端,需要投入大量的人力、物力和設備進行生產活動,卻獲得最少的利潤。通過對生產現場調查,發現汽車生產線上存在如下問題,比如:物料存儲過多浪費、人員等待浪費、人員走動浪費、產品返工浪費、物料搬運浪費……這些浪費的存在,不僅影響著員工的正常作業,容易引發質量、成本浪費、安全等問題,而且會影響到公司的正常經營,制約著公司的進一步發展[1],我們必須不斷探索和改進工藝方法,這將有助于企業管理水平的提高,生產現場的制造能力的充分挖掘,最終達到降低企業生產投入的各項成本和提高產品質量,提升生產效率[2]。

班組是企業經營活動的最小單元,企業各項經營方針和生產活動,最終都是要靠班組的落實,班組業務開展好壞直接決定著公司的發展和未來,只有班組出色的完成各項工作,企業才能實現質量最優、效率最高、成本最低的經營目標,生產現場管理水平的改善,有助于制造企業產品質量和生產效率的提升,有益于企業正常生產經營活動的開展[3]。

通過融合各種現場改善理論和方法,主要包括精益生產思想、可視化面板管理理論、IE理論以及標準化作業方法,遵循以企業利益為基礎和“系統規劃、有的放矢、分布實施”的原則,從可視化面板、綜合開動率、簡易自働化、質量、成本以及交付期等生產視角出發,提出”六步三階段“的精益改善方法,鼓勵全員參與精益改善,消除一切生產現場的浪費[4]。此改善方法提高了山西吉利汽車部件有限公司(以下簡稱:晉中公司)車身廠裝調線的生產效率、綜合開動率以及生產現場的整潔度,最大程度的滿足產品交付的質量和成本要求,后續推廣到其它班組,最終將晉中公司打造成精益生產標桿公司。

2 “六步三階段”簡述A6DDECB3-E695-4343-90F0-52FCB497BB0C

晉中公司作為浙江吉利控股集團旗下唯一一家新能源汽車制造公司,生產銷售的新能源汽車深受顧客的一致好評,銷售量持續火爆。但是晉中吉利目前面臨的最大挑戰和困難是由于所生產的車型種類多,導致生產的產品交付到顧客手中的時間明顯晚于顧客的預期時間,滯后于競爭品牌相同的產品交付時間,不利于公司良好的市場口碑建立和長久的發展。

通過對晉中公司車身廠裝調線生產現場實際調研和總結,白車身裝調工藝作業流程中,由人工作業完成的工藝流程占絕大多數,整條生產線存在作業工時不平衡、操作步驟不標準以及動作不符合規定等問題;由于員工的流動性較大,新員工的技能學習時間需要時間多,新老員工單工位的作業時間長短不同,最終導致使得每個工序難以有效的銜接,生產效率低下。最后我們按照以下步驟進行改善,首先有效分析白車身裝配線各個步驟的工序,合理排布各個生產流程,其次合理設置員工工作內容,細致規劃每個工序的動作要領,真正的實現標準化生產,達到整車的質量和生產效率雙重提升的目標[4]。

2.1 班組現場寫實

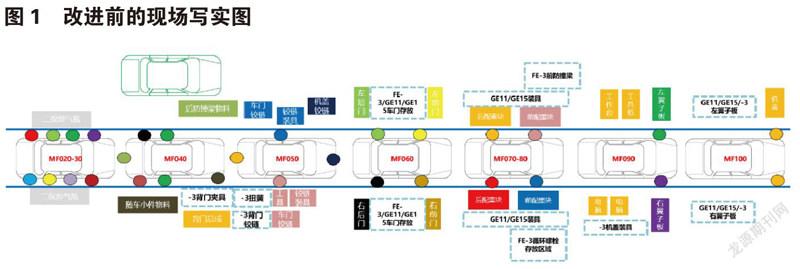

按照現場寫實的方法,使用FPS線劃定作業區域以及人員物品定制圖,原封不動的把現場物品擺放、人員分布描述出來。

如圖1所示,由于車型種類多,且所有車型混合上線,零部件種類和數量多,存在跨工位放置零部件的現象,使得現場的零部件存放混亂,容易影響該工位零部件的擺放,影響員工拿取零部件的及時性和準確性,增加非增值作業工時,最終導致零部件使用情況不清和零部件不能得到及時補充,最終影響了整條生產線的生產效率。

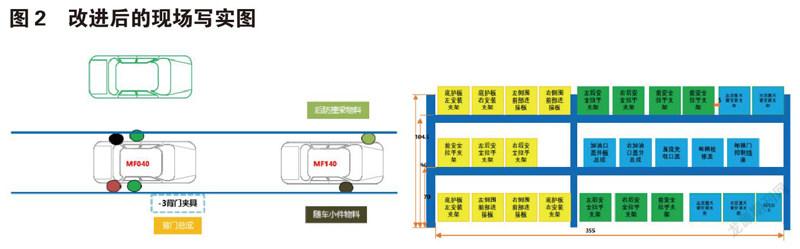

2.2 P1改進

通過FPS線劃定作業區域以及人員物品定制圖,重點識別現場存在的浪費和問題,員工的工位面積根據其實際生產的需要,進行了調整,遵循“道道暢通、現場整潔、擺放有序、堆放整齊、標識清晰”的原則,對生產現場環境進行第一階段的改進(圖2)。

人員作業:分別對小件懸掛工位,鉸鏈安裝工位,車門安裝工位,機蓋背門安裝工位等進行改善,重點消除相鄰工位人員作業空間干涉、跨工位完成作業、繞車一周作業以及操作過程中明顯動作浪費等問題,能夠在有限的工作空間實現工位空間的最大限度的利用。

線邊物品管理:對于生產現場物料及零部件,提前按照生產計劃安排進行定時、定量和定位的“三定”原則在線邊進行存放,徹底消除線邊物料擺放混亂及錯用的現象,實現了組裝現場的物品的擺放在固定位置及場所;將現場使用頻率低的零部件返還到物料倉庫,保障車間的通道暢通無阻,消除不安全因素,有利于安全生產的要求;每個工序按照規定的要求,將現場物品擺放在距離員工拿取最方便的固定位置及場所,并對物件進行整齊的擺放[5]。

2.3 作業測定

通過實拍員工現場標準操作作業視頻,通過行業標準作業工時計算規則,消除員工主觀意志導致的工時不準確,最終形成車身廠裝調線標準作業工時,在計算過程中,標記標準工時組合中需改進的項目,形成待改善清單。

在車身廠裝調線生產線上存在操作時間比標準工時長的工位。主要原因包括,由于節拍提升導致的單工位工作空間不足、由于白車身自身干涉導致的工序間的操作時間分配不均、車型多零部件料箱多導致放置不當、由于機械手干涉導致操作不方便、員工變動快導致裝配動作不熟練、設備維護不及時導致故障頻次高等問題都會直接影響到裝調線的生產效率。

2.4 P2改進

從作業分析和動作分析方面,重點改進工時核定中的待改進項目,減少輔助工時,進行作業分析和動作分析。通過對裝調線的每道工序的實地調研,并進行分析、審查并與生產線的操作工人研討了其保留的必要性,將不需要但是必須保留在組裝生產線的工序,轉移到了工序外,糾正員工的不規范的動作,縮短閑置時間。

通過將翼子板安裝螺栓統一化,減少更換套筒的頻次,通用的工具和工序進行合并;采用蓄電池螺絲刀直接進行打緊緊固螺栓,打緊之后用數顯扭力扳手進行驗證,扭力值滿足要求;將背門鉸鏈夾具進行墊高處理,消除員工彎腰作業動作,優化員工作業姿態;氣體保護焊工位,員工焊接軌跡干涉,為此通過明確各焊接人員作業區域,規范作業。

經過P2改進之后,深入的了解到車身廠裝調線的現場生產實際運行情況,現場的實際產量難以滿足客戶的購買需求,市場抱怨很大,必須采取必要的改善措施,通過優化班組管理水平提高企業的生產效率。

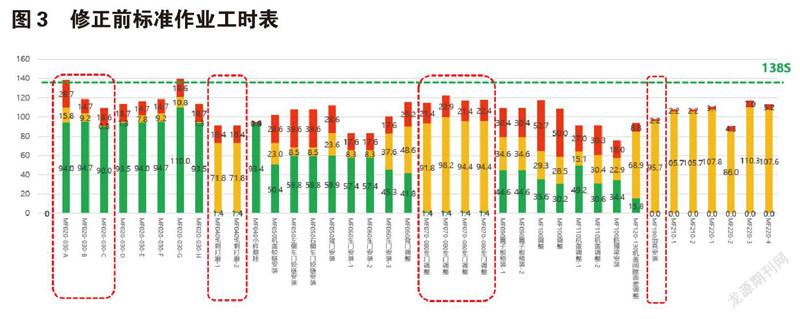

2.5 節拍平衡

目前晉中公司所生產的車型市場占有率日益提升,市場的需要量很大,每日需要生產500輛汽車,對公司的生產力提出了嚴峻的挑戰。在現有生產線的生產能力下,考慮設備故障等因素,生產節拍達到138S/輛時,可以滿足市場需求,正常交付訂單需求,避免使公司信譽受損。氣體保護焊單工位操作工時超過其它工位,毛刺清理、四門兩蓋定編人數多,治具裝配工位作業工時偏低(圖3)。

2.6 P3改進

全過程作業程序分析,遵循E(取消),針對車身以上28道焊縫長度進行精益,路試無異響,作業文件變更,現場執行,并將作業內容進行均布,平衡作業內容;C(合并),將四門兩蓋治具懸掛分解至返修人員作業,機蓋調整工作業優化,削減2人;R(重排),車門鉸鏈螺母板定位銷直徑增加,減小尺寸波動,窗框一致性管控,開展窗框尺寸定期抽檢工作,通過質量前移保障,減少員工線上調整量;S(簡化),調整線邊增加移動輔具,由原來的人工搬運車門配重更改為滑軌轉運,降低勞動強度,根據實車匹配狀態,車門配重X正向調整到極限,車門配重重量減輕,降低勞動強度。重點改進節拍平衡階段的待改進項目,減少實際人數與定編差距(圖4)。

本次改進結束后,重新修正的人員物品定置圖、工時匯總表、改進清單、標準作業卡、節拍平衡圖。

2.7 效果固化

輸出人員物品定制圖、工時匯總表、持續改善清單、標準作業指導書和節拍平衡圖,沉淀改進效果,并作為下一輪改善的起點。同時將以上文件在班組BPD看板上進行目視化,持續進行問題識別與改善,定期更新[7]。

3 總結與展望

3.1 總結

班組生產現場是企業直接創造經濟價值的地方,生產班組現場管理水平的好壞將直接影響到企業生產經營活動的開展。“六步三階段”精益改善方法是一種有效且可行的現場改善方法,深入到企業各個生產班組,以生產現場作為研究對象,結合精益生產思想、標準化作業、5S管理法及目視管理的理論知識,進行現場管理改善實踐,從產品質量、生產成本、生產效率等多個方面進行的全面優化,最終達到生產交付的需求,總結經驗,后續將推廣到其它班組,將晉中公司打造成精益生產標桿工廠。

3.2 展望

本文僅僅只是運用ECRS、精益生產、5S管理及標準作業等改善思想,針對車身廠白車身裝調線的生產環境、班組管理及生產效率等進行優化改善。但是沒有深入研究裝調線的關鍵工藝流程,以及進一步優化生產效率及產品質量,后續將持續利用相關理論知識對整車生產進行詳細的研究及分析。

參考文獻:

[1]何鑫.精益生產在汽車制造企業的應用研究[J].汽車實用技術,2018(19):216-217.

[2]詹姆斯.P.沃麥克,丹尼爾.T.瓊斯,丹尼爾.魯斯等.改變世界的機器[M].北京:商務印書館,1999,12-24.

[3]大野耐一, 謝克儉, 李穎秋. 豐田生產方式[M]. 中國鐵道出版社,2014.

[4]趙川.價值流圖在M公司生產車間精益改善中的應用研究[J].經營管理者. 2016(24):128-129.

[5]王慧.基于精益生產的裝配流水線平衡研究與應用[D]. 合肥工業大學, 2007.

[6]李占凱,何玉林. 看板管理在企業中的應用研究[J].工業工程與管理,2009,14(4): 132—137.

[7]齊二石, 張洪亮.企業精益文化建設[J].科學學與科學技術管理,2008(12): 133-136.A6DDECB3-E695-4343-90F0-52FCB497BB0C