淺談機(jī)器視覺(jué)技術(shù)在汽車制造業(yè)中的應(yīng)用

劉菁茹 李悅 李磊 劉久月 馬丙臣

摘要:在數(shù)字化轉(zhuǎn)型快速發(fā)展的時(shí)代背景下,機(jī)器視覺(jué)被廣泛應(yīng)用于各行各業(yè)。介紹了視覺(jué)采集方法與處理方法,在此基礎(chǔ)上通過(guò)具體車間說(shuō)明機(jī)器視覺(jué)與傳統(tǒng)人工視覺(jué)相比的優(yōu)點(diǎn)。在視覺(jué)引導(dǎo)上件、視覺(jué)引導(dǎo)裝配、視覺(jué)檢測(cè)和視覺(jué)在線測(cè)量等方面論證該方法從根本上解決了人工成本問(wèn)題,使汽車制造更高質(zhì)量、低成本、柔性化。

關(guān)鍵詞:機(jī)器視覺(jué) 數(shù)字化轉(zhuǎn)型 引導(dǎo) 檢測(cè) 測(cè)量

中圖分類號(hào):TP399? ?文獻(xiàn)標(biāo)識(shí)碼:B? ?DOI: 10.19710/J.cnki.1003-8817.20220252

Abstract: In the era of rapid development of digital transformation, machine vision is widely applied in most of industries. This paper introduced the visual acquisition method and processing method, on this basis it explained the advantages of machine vision compared with traditional artificial vision via workshop demonstration. It is proved that this method fundamentally solves the problem of labor cost and makes the automobile manufacturing higher quality, lower cost and more flexible in the aspects of visual guided parts, visual guided assembly, visual inspection, and visual online measurement.

Key words: Machine vision, Digital transformation, Guide, Detection, Measurement

1 前言

突如其來(lái)的疫情,讓眾多企業(yè)認(rèn)識(shí)到企業(yè)數(shù)字化轉(zhuǎn)型的必要性。當(dāng)前,企業(yè)在談?wù)摂?shù)字化轉(zhuǎn)型時(shí),技術(shù)往往被提及的更多,數(shù)字化轉(zhuǎn)型需要的是業(yè)務(wù)與技術(shù)的雙輪驅(qū)動(dòng),即V模型:左邊是客戶業(yè)務(wù)架構(gòu)(Customer Business Architecture,CBA),以客戶為中心,回歸業(yè)務(wù),架構(gòu)牽引;右邊是人工智能+大數(shù)據(jù)+云(AI+Big Data+Cloud,ABC),關(guān)注AI和大數(shù)據(jù),并將解決方案構(gòu)建在統(tǒng)一的云平臺(tái)上。而機(jī)器視覺(jué)作為 “智慧之眼”將成為推動(dòng)行業(yè)智能化的基礎(chǔ)設(shè)施技術(shù),其主要功能是數(shù)據(jù)采集、數(shù)據(jù)分析、信息處理,即利用機(jī)器替代人眼,形成視覺(jué)能力。相比人眼,機(jī)器視覺(jué)的優(yōu)點(diǎn)在于信息量大、速度快、功能多,并且可以在很多嚴(yán)峻的場(chǎng)景下完成工作,同時(shí)還可以完成高計(jì)算強(qiáng)度、枯燥、重復(fù)的工作,從根本上解決人工成本問(wèn)題。尤其是在汽車制造業(yè)中,機(jī)器視覺(jué)技術(shù)在汽車生產(chǎn)流水線上的應(yīng)用越來(lái)越廣泛,正逐漸取代人工操作,使汽車制造具有高質(zhì)量、低成本和柔性化。

2 機(jī)器視覺(jué)技術(shù)簡(jiǎn)介

2.1 機(jī)器視覺(jué)技術(shù)基本工作原理

機(jī)器視覺(jué)技術(shù)通過(guò)使用相機(jī)傳感器和計(jì)算機(jī)等設(shè)備模擬人類完成視覺(jué)感知、判斷、識(shí)別和檢測(cè)等復(fù)雜任務(wù),由于其性能穩(wěn)定可靠且識(shí)別檢測(cè)精確度高,在工業(yè)界的應(yīng)用日趨廣泛。

機(jī)器視覺(jué)系統(tǒng)由光學(xué)照明成像系統(tǒng)、圖像采集傳輸系統(tǒng)、圖像處理分析系統(tǒng)以及信息決策執(zhí)行系統(tǒng)組成,硬件部分通常包括光源、鏡頭、相機(jī)傳感器、處理器和執(zhí)行機(jī)構(gòu)等。機(jī)器視覺(jué)技術(shù)將2D視覺(jué)相機(jī)或3D視覺(jué)相機(jī)捕獲的場(chǎng)景目標(biāo)的光信號(hào)轉(zhuǎn)換為電信號(hào),再經(jīng)過(guò)圖像采集傳輸系統(tǒng)將模擬信號(hào)轉(zhuǎn)換為可供圖像處理系統(tǒng)分析處理的數(shù)字信號(hào),圖像處理分析系統(tǒng)通過(guò)視覺(jué)處理算法完成信息的分析處理、場(chǎng)景目標(biāo)的識(shí)別、目標(biāo)檢測(cè)和實(shí)時(shí)定位等工作,并將得到的信息傳遞給執(zhí)行機(jī)構(gòu),使其完成對(duì)應(yīng)任務(wù)。

2.2 機(jī)器視覺(jué)數(shù)據(jù)采集與處理方法

機(jī)器視覺(jué)在工業(yè)場(chǎng)景自動(dòng)化生產(chǎn)中有著舉足輕重的地位,根據(jù)其采集設(shè)備的不同,主要包括2D視覺(jué)和3D視覺(jué)2種。其中,2D視覺(jué)采用相機(jī)拍攝,獲取視野范圍內(nèi)場(chǎng)景點(diǎn)在成像平面的投影;3D視覺(jué)采用多相機(jī)或結(jié)構(gòu)光相機(jī)等,在獲取投影點(diǎn)的同時(shí)獲取場(chǎng)景點(diǎn)的深度信息。

針對(duì)2D相機(jī)采集的圖像,常見(jiàn)的數(shù)據(jù)分析處理方法有二值化處理、特征提取、邊緣檢測(cè)、物體識(shí)別、實(shí)例分割等。二值化處理是將灰度圖像中大于某一閾值的像素點(diǎn)設(shè)為255,小于該閾值的像素點(diǎn)設(shè)為0,這能使圖像對(duì)比更加明顯。特征提取主要是提取圖像中的關(guān)鍵點(diǎn),同時(shí)生成關(guān)鍵點(diǎn)的局部或全局特征。邊緣檢測(cè)主要根據(jù)圖像梯度提取圖像中的可視邊緣,關(guān)注于圖像的邊界信息。物體識(shí)別用于提取圖像中感興趣目標(biāo)物體,通常采用深度學(xué)習(xí)的方法實(shí)現(xiàn)。實(shí)例分割用于在2D圖像中分割感興趣目標(biāo)物體,能夠在識(shí)別物體的同時(shí)預(yù)測(cè)其邊界信息,通常采用深度學(xué)習(xí)的方法實(shí)現(xiàn),如Mask-RCNN等。

針對(duì)3D相機(jī)采集的點(diǎn)云,常見(jiàn)的數(shù)據(jù)分析處理方法有濾除雜點(diǎn)、位姿估計(jì)、點(diǎn)云分割等。濾除雜點(diǎn)通過(guò)對(duì)點(diǎn)云進(jìn)行體素濾波,對(duì)各點(diǎn)的鄰域點(diǎn)進(jìn)行數(shù)量評(píng)估,將鄰域點(diǎn)少于閾值的點(diǎn)作為雜點(diǎn)濾除;位姿估計(jì)通過(guò)對(duì)點(diǎn)云進(jìn)行預(yù)處理,結(jié)合已知的物理模型預(yù)測(cè)場(chǎng)景點(diǎn)云中目標(biāo)物體的6D位姿信息;點(diǎn)云分割主要是對(duì)點(diǎn)云中各實(shí)例進(jìn)行分割處理,常用的算法包括基于深度學(xué)習(xí)的算法(如PointNet等)和傳統(tǒng)方法(如分水嶺算法)。

3 機(jī)器視覺(jué)在汽車行業(yè)中的應(yīng)用

機(jī)器視覺(jué)主要包含圖像采集、處理及測(cè)量,其根據(jù)不同的質(zhì)量和安全參數(shù)捕獲產(chǎn)品圖像以進(jìn)行分析,實(shí)現(xiàn)生產(chǎn)線上的引導(dǎo)、定位、測(cè)量、檢測(cè)、裝配等功能。

該技術(shù)在汽車制造業(yè)中已經(jīng)普遍應(yīng)用于沖壓、焊裝、涂裝、總裝4大工藝。此項(xiàng)技術(shù)的應(yīng)用有效的提升產(chǎn)品質(zhì)量、作業(yè)效率,還可以結(jié)合機(jī)器人等自動(dòng)設(shè)備,優(yōu)化人工作業(yè)強(qiáng)度,降低成本。其主要優(yōu)勢(shì)如表1所示。

3.1 沖壓車間視覺(jué)引導(dǎo)

沖壓成型工藝在汽車車身制造工藝中占有重要地位,如何保證工序間產(chǎn)品輸送的質(zhì)量及精度顯得尤為重要。在某沖壓車間,機(jī)器視覺(jué)應(yīng)用于毛坯件、沖壓件的自動(dòng)引導(dǎo)上件,如圖1所示。

通過(guò)機(jī)器視覺(jué)修正傳輸帶中產(chǎn)品件的位置偏差,反饋給機(jī)器人,修正抓、放件軌跡,從而提升產(chǎn)品質(zhì)量、工作效率。這一應(yīng)用通過(guò)一次性投資,替代以往人工作業(yè),降低成本、減少安全隱患。

3.2 焊裝車間視覺(jué)引導(dǎo)

在白車身生產(chǎn)制造中,焊裝主要是將不同部分的零件通過(guò)點(diǎn)焊、涂膠、弧焊、螺柱連接工藝組裝成的分總成,最后合拼為總成。當(dāng)前,焊裝車間的零件來(lái)料主要是通過(guò)料箱裝載,通過(guò)叉車或者AGV物流方式從沖壓車間運(yùn)達(dá),形成分總成以后,可以通過(guò)料箱繼續(xù)流轉(zhuǎn),通常采用積放鏈(Buffer)、接載(Pick up)、摩擦線、滾床裝置實(shí)現(xiàn)產(chǎn)品區(qū)域間或工位間的傳輸,完成車間內(nèi)流轉(zhuǎn)。目前整個(gè)焊裝車間的產(chǎn)品流轉(zhuǎn),基本可以實(shí)現(xiàn)自動(dòng)化,主要是通過(guò)機(jī)器視覺(jué)解決了機(jī)器人自動(dòng)取件時(shí)存在的位置誤差問(wèn)題。傳統(tǒng)的人工生產(chǎn)線主要有人工完成產(chǎn)品流轉(zhuǎn),占用大量勞動(dòng)力,且產(chǎn)品普遍偏重,容易造成一定的安全事故,而且效率低,生產(chǎn)成本高。

3.2.1 視覺(jué)引導(dǎo)上件

在某焊裝車間大量應(yīng)用機(jī)器視覺(jué)系統(tǒng)。以往機(jī)器人的使用僅能完成預(yù)設(shè)好的軌跡動(dòng)作,引入視覺(jué)引導(dǎo)系統(tǒng)后,能夠根據(jù)被操作產(chǎn)品件的位置變化實(shí)時(shí)校正機(jī)器人的工作軌跡,使機(jī)器人變得更智能,提高生產(chǎn)效率和產(chǎn)品質(zhì)量,通過(guò)引導(dǎo)機(jī)器人,實(shí)現(xiàn)自動(dòng)上下料和引導(dǎo)產(chǎn)品精確裝配,如圖2所示。

機(jī)器視覺(jué)引導(dǎo)機(jī)器人自動(dòng)抓取的實(shí)現(xiàn)路徑:將測(cè)距傳感器和視覺(jué)傳感器集成到機(jī)器人系統(tǒng)中,通過(guò)機(jī)器人標(biāo)定獲取機(jī)器人的初始位置以及與預(yù)抓工件間的相對(duì)位置。在完成機(jī)器人抓取動(dòng)作前,機(jī)器人首先通過(guò)傳感器感知零件與機(jī)器人的相對(duì)位置,然后對(duì)機(jī)器人初始狀態(tài)的位置及角度進(jìn)行比對(duì),主要是X、Y、Z、RX、RY、RZ 6個(gè)自由度偏移量的獲取,最后將數(shù)據(jù)反饋給機(jī)器人,以此實(shí)現(xiàn)機(jī)器人抓取軌跡修正。

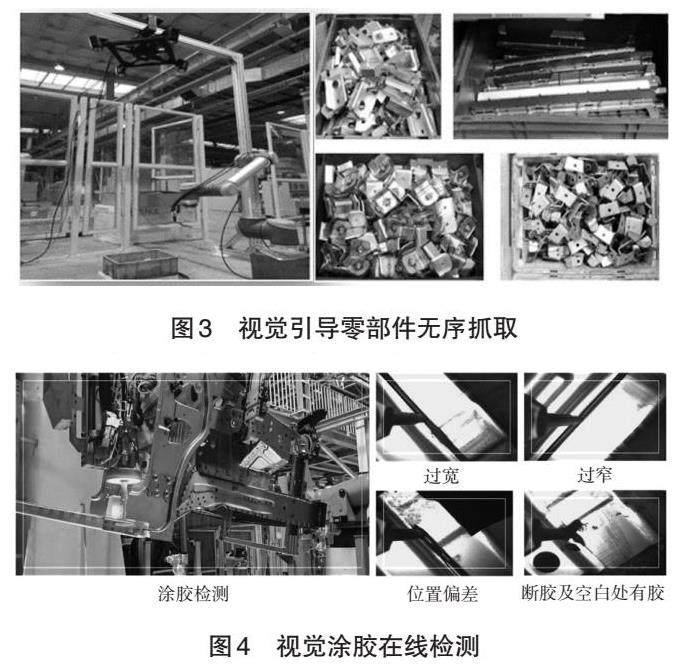

完全實(shí)現(xiàn)工件產(chǎn)品在焊裝車間內(nèi)的自動(dòng)流轉(zhuǎn)還存在需要攻克機(jī)器人的自動(dòng)抓取小型零部件產(chǎn)品難題。因零部件小且無(wú)規(guī)則,通常是散亂且堆疊地放在在產(chǎn)品料箱中,導(dǎo)致機(jī)器人無(wú)法完成軌跡預(yù)設(shè)。目前此類技術(shù)還屬于試驗(yàn)階段,未見(jiàn)批量應(yīng)用,試驗(yàn)場(chǎng)景如圖3所示。

3.2.2 視覺(jué)引導(dǎo)裝配

視覺(jué)引導(dǎo)結(jié)合視覺(jué)定位還可以實(shí)現(xiàn)機(jī)器人自動(dòng)裝配工件,通過(guò)工業(yè)機(jī)器人與視覺(jué)系統(tǒng)融合,實(shí)現(xiàn)汽車零部件的高精度匹配安裝。目前焊裝車間主要應(yīng)用在主拼線,自動(dòng)裝載頂蓋工位,如圖4所示。這將極大提高了全線的智能化程度以及整套工藝設(shè)備應(yīng)對(duì)不同型號(hào)產(chǎn)品的適應(yīng)程度,同時(shí)提高了裝配精度。因裝配對(duì)精度的高要求,在整個(gè)視覺(jué)引導(dǎo)裝配系統(tǒng)中需要配置6~8個(gè)傳感器,分別對(duì)頂蓋、側(cè)圍進(jìn)行位姿的測(cè)量,通過(guò)對(duì)位姿偏移量的反饋,實(shí)現(xiàn)精準(zhǔn)裝配,目前精度可達(dá)到±0.5 mm。

3.2.3 視覺(jué)檢測(cè)

視覺(jué)檢測(cè)在焊裝車間生產(chǎn)中,主要應(yīng)用于制造工藝檢測(cè),如涂膠檢測(cè)等。傳統(tǒng)的檢測(cè)方法為人工測(cè)量,主要依靠工作人員自身的工作經(jīng)驗(yàn)來(lái)完成,此方法依靠大量的人工,成本高且結(jié)果不確定,同時(shí)數(shù)據(jù)無(wú)法跟蹤、追溯、控制等。某焊裝車間使用機(jī)器視覺(jué)在線涂膠檢測(cè),如圖4所示。檢測(cè)膠條位置、寬度及連續(xù)性等必要參數(shù),可實(shí)現(xiàn)檢測(cè)、實(shí)時(shí)報(bào)警、監(jiān)控質(zhì)量,同時(shí)可收集信息、存儲(chǔ)圖像和數(shù)據(jù),用于質(zhì)量回溯和優(yōu)化工藝流程。

3.2.4 視覺(jué)在線測(cè)量

白車身是汽車制造環(huán)節(jié)中所有功能的基礎(chǔ)和連接體,因此其制造的尺寸精度將直接影響汽車產(chǎn)品的整體質(zhì)量[1]。對(duì)此需要嚴(yán)格把控尺寸控制機(jī)構(gòu)的制造精度和先進(jìn)性。當(dāng)前行業(yè)內(nèi)主要應(yīng)用的車身測(cè)量系統(tǒng)有激光測(cè)量和三坐標(biāo)測(cè)量[2]。三坐標(biāo)測(cè)量主要優(yōu)點(diǎn)為可靠性高、測(cè)量精度高,缺點(diǎn)為效率低且不具有實(shí)時(shí)性。激光測(cè)量系統(tǒng)對(duì)環(huán)境要求低且測(cè)量效率高,可以實(shí)現(xiàn)100%實(shí)時(shí)3D測(cè)量,同時(shí)可實(shí)現(xiàn)在線數(shù)據(jù)收集、分析和及時(shí)預(yù)警,能夠更好地控制產(chǎn)品質(zhì)量,也更符合智能制造發(fā)展趨勢(shì)。如圖5為某焊裝車間在線測(cè)量應(yīng)用場(chǎng)景。

3.3 涂裝車間漆面檢測(cè)

隨著社會(huì)的不斷發(fā)展,人們對(duì)汽車的需求已經(jīng)不再是簡(jiǎn)單的代步工具,對(duì)其外形、功能、智能需求以及車身顏色、噴漆質(zhì)量都有更高要求。因此,對(duì)車身噴涂的過(guò)程控制要求更加嚴(yán)密,對(duì)結(jié)果的檢測(cè)要求更加精準(zhǔn)。然而在實(shí)際涂裝生產(chǎn)中,其受到環(huán)境影響以及油漆質(zhì)量和涂裝工藝的不同,使產(chǎn)品很容易產(chǎn)生缺陷,形成瑕疵。

為更好地保證漆面檢測(cè)質(zhì)量,同時(shí)節(jié)省人工成本,高效生產(chǎn)。在涂裝車間也開(kāi)始引入機(jī)器視覺(jué)系統(tǒng)來(lái)實(shí)現(xiàn)汽車漆面質(zhì)量檢測(cè)。圖6所示為某漆面檢測(cè)應(yīng)用場(chǎng)景。與傳統(tǒng)的人工目視測(cè)量手段比,視覺(jué)測(cè)量具有更高的敏感度和視野,且穩(wěn)定可靠、高效、高精度,最大限度避免整車返工。

因汽車表面多為不規(guī)則的曲面且較光滑,使該項(xiàng)技術(shù)實(shí)現(xiàn)難度較大。目前主要采用反射式條紋偏折法解決該問(wèn)題,該方法具有分辨率高、曲率測(cè)量范圍大、結(jié)構(gòu)簡(jiǎn)單、對(duì)環(huán)境變化不敏感的特點(diǎn)。該方法結(jié)構(gòu)簡(jiǎn)單、成本低,測(cè)量分辨率可達(dá)到納米級(jí)別,曲率測(cè)量范圍大。結(jié)合工業(yè)機(jī)器人的長(zhǎng)臂展,實(shí)現(xiàn)全車身大范圍的表面質(zhì)量測(cè)量[3-4]。

3.4 總裝車間

汽車總裝工藝是汽車整車制造4大工藝過(guò)程中最后一個(gè)環(huán)節(jié),是將來(lái)自汽車零部件生產(chǎn)企業(yè)數(shù)以萬(wàn)計(jì)的總成部件組裝成完整汽車的全部工藝總成。

3.4.1 視覺(jué)裝配

業(yè)內(nèi)常說(shuō)的“采用質(zhì)量上乘的零部件也不一定裝配出一輛品質(zhì)優(yōu)良的汽車整車”充分說(shuō)明汽車總裝工藝的重要性。即裝備質(zhì)量保證的重要性[5]。傳統(tǒng)總裝車間多為人工裝配,不確定性高、不易追溯,質(zhì)量難以保證。如今,從輪胎裝配開(kāi)始,正逐漸打開(kāi)自動(dòng)裝配的新時(shí)代。某工廠輪胎視覺(jué)引導(dǎo)自動(dòng)裝配應(yīng)用場(chǎng)景如圖7所示。

3.4.2 藍(lán)光掃描測(cè)量

焊裝車間已經(jīng)應(yīng)用激光在線測(cè)量,總裝車間中整車尺寸的精度控制顯得更加重要,其直接影響汽車的氣密性和可裝配性。藍(lán)光掃描測(cè)量技術(shù)實(shí)現(xiàn)了整車形貌尺寸測(cè)量與分析,且效率更高,評(píng)價(jià)更加科學(xué)全面。藍(lán)光掃描技術(shù)可獲得高密度的測(cè)量數(shù)據(jù),其掃描測(cè)量精度可以達(dá)到±0.02 mm,在單幅0.5 m范圍內(nèi)可以獲得上千萬(wàn)個(gè)高密度點(diǎn)云數(shù)據(jù),以應(yīng)對(duì)復(fù)雜曲面形貌特征與曲率的多變性。藍(lán)光掃描系統(tǒng)通常包括工業(yè)機(jī)器人、3D掃描儀、測(cè)量系統(tǒng)、分析及安全軟件等構(gòu)成,如圖8所示。通過(guò)機(jī)器人裝載掃描儀實(shí)現(xiàn)掃描車身形狀,并與理論數(shù)據(jù)進(jìn)行比對(duì)分析,從形狀、尺寸、角度維度進(jìn)行綜合分析,最終獲得完整的測(cè)量數(shù)據(jù)。系統(tǒng)內(nèi)部需要采用更多相機(jī)和投影儀共同完成測(cè)量,系統(tǒng)成本相對(duì)較高。

4 機(jī)器視覺(jué)技術(shù)未來(lái)發(fā)展方向

機(jī)器視覺(jué)可應(yīng)用在各行各業(yè),尤其是在需要智能引導(dǎo)、智能檢測(cè)的作業(yè)中。隨著視覺(jué)技術(shù)日益成熟,具備引導(dǎo)技術(shù)功能的機(jī)器人將更具優(yōu)勢(shì)。視覺(jué)引導(dǎo)技術(shù)通過(guò)融合多種視覺(jué)檢測(cè)和運(yùn)動(dòng)學(xué)、動(dòng)力學(xué)軌跡規(guī)劃,讓機(jī)器人更加智能、高效。通過(guò)機(jī)器視覺(jué)檢測(cè)還可以對(duì)產(chǎn)品進(jìn)行制造工藝檢測(cè)、自動(dòng)化跟蹤、追溯與控制,從而保證工件在整個(gè)生產(chǎn)過(guò)程中有跡可循,通過(guò)識(shí)別以保證其完整性,發(fā)現(xiàn)表面缺陷,保證生產(chǎn)質(zhì)量。

a.未來(lái)的視覺(jué)引導(dǎo)系統(tǒng)不僅僅讓機(jī)器人重復(fù)示教的軌跡,而是使其能根據(jù)工廠環(huán)境、工件屬性變化實(shí)時(shí)調(diào)整運(yùn)動(dòng)速度和軌跡,甚至可以預(yù)判規(guī)避和處理一些突發(fā)風(fēng)險(xiǎn)和問(wèn)題,有效提高生產(chǎn)效率和質(zhì)量,提升機(jī)器人智能化水平。同時(shí)3D傳感器發(fā)展以及利用機(jī)器視覺(jué)綜合解決方案的出現(xiàn),3D成像和機(jī)械手的應(yīng)用范圍將繼續(xù)擴(kuò)大。

b.基于云計(jì)算的機(jī)器視覺(jué)計(jì)算伴隨5G數(shù)據(jù)網(wǎng)絡(luò)的到來(lái)為自動(dòng)駕駛汽車提供了保障。大量的機(jī)器類型通信通過(guò)在云中處理數(shù)據(jù),也可用于視覺(jué)建模、規(guī)劃、導(dǎo)航、控制等。機(jī)器視覺(jué)計(jì)算還可以使用卷積神經(jīng)網(wǎng)絡(luò)分類器的深度學(xué)習(xí)。

c.未來(lái)工業(yè)機(jī)器人控制將朝著更簡(jiǎn)潔化、協(xié)作化的方向發(fā)展。小批量、高復(fù)雜性的柔性生產(chǎn)將進(jìn)一步促進(jìn)人機(jī)協(xié)同;簡(jiǎn)潔化和協(xié)作化這一將趨勢(shì)使得機(jī)器人和視覺(jué)系統(tǒng)在未來(lái)中長(zhǎng)期內(nèi)得到廣泛應(yīng)用。

d.結(jié)合高光譜成像分析檢測(cè)技術(shù)的下一代模塊化高光譜成像系統(tǒng)通過(guò)提供化學(xué)材料性能分析,將化學(xué)色彩成像可視化,便于觀察其材料的分子結(jié)構(gòu),從而為化學(xué)成分在標(biāo)準(zhǔn)機(jī)器視覺(jué)軟件中的分析提供更堅(jiān)實(shí)的基礎(chǔ)。

e.熱成像技術(shù)提供非接觸式精密溫度測(cè)量和無(wú)損檢測(cè),發(fā)展趨勢(shì)為與機(jī)器視覺(jué)和自動(dòng)化控制領(lǐng)域的融合發(fā)展。熱成像相機(jī)傳統(tǒng)上用于國(guó)防和公共安全等領(lǐng)域以及各種探測(cè),其與機(jī)器視覺(jué)相結(jié)合使得工業(yè)上能夠檢測(cè)出肉眼或標(biāo)準(zhǔn)相機(jī)無(wú)法察覺(jué)的問(wèn)題。

5 結(jié)束語(yǔ)

隨著數(shù)字化轉(zhuǎn)型升級(jí)的加速,機(jī)器視覺(jué)的發(fā)展也越來(lái)越智能化,機(jī)器視覺(jué)系統(tǒng)在汽車制造業(yè)中的應(yīng)用也不僅限于感知、分析,而是躍遷至推理、決策。在未來(lái)的智能視覺(jué)發(fā)展中,隨著深度學(xué)習(xí)算法、協(xié)同機(jī)器人、虛擬現(xiàn)實(shí)、人工智能等技術(shù)的快速發(fā)展與成熟,智能視覺(jué)應(yīng)用場(chǎng)景也將逐漸增多。

參考文獻(xiàn):

[1] 李洪全. 三坐標(biāo)測(cè)量技術(shù)在汽車制造業(yè)的應(yīng)用[D]. 天津:天津大學(xué), 2004.

[2] 余文超, 齊二石. 在線測(cè)量技術(shù)應(yīng)用于白車身的生產(chǎn)尺寸監(jiān)控[J]. 機(jī)械設(shè)計(jì)與研究, 2014, 30(2): 96-98.

[3] 劉慶坤. 白車身裝焊誤差人機(jī)交互識(shí)別技術(shù)的研究[D]. 沈陽(yáng):沈陽(yáng)理工大學(xué), 2015.

[4] 任永杰, 邾繼貴, 楊學(xué)友, 等. 白車身柔性測(cè)量機(jī)器人本體補(bǔ)償方法[J]. 光電工程, 2009, 36(2): 79-84.

[5] 袁文禮. 機(jī)器人裝配中的視覺(jué)引導(dǎo)定位技術(shù)分析[J].科技與創(chuàng)新, 2017(10): 55.