基于公路路面預防養護項目的高黏微表處材料的制備及應用探討

摘要 為解決普通微表處材料黏聚力低、耐磨性差等問題,改善公路路面微表處路用性能,延長其使用年限,文章選用高黏乳化瀝青拌制高黏微表處材料,通過室內試驗對高黏微表處、SBS及SBR微表處的成形強度、常規路用性能、層間抗剪切能力、低溫抗裂性能實施對比,并對其實際工程應用效果進行了檢測評定。工程實踐表明,高黏微表處抗滑、耐磨、降噪及抗滲性能優良,可顯著提升路面的路用性能,具有較高的推廣應用價值。

關鍵詞 公路瀝青路面;高黏微表處;配合比設計;路用性能;應用效果

中圖分類號 U418.6 文獻標識碼 A 文章編號 2096-8949(2024)24-0097-03

0 引言

微表處作為一種常用的瀝青路面預防性養護方式,能全面消除瀝青路面的早期病害,有效改善道路路用性能,延長運營壽命。但受瀝青材料性能制約,常規微表處的混合料黏附性能、抗剪能力及高溫性能較差,嚴重縮短微表處的使用年限[1-3]。因此,如何通過科學方法改善微表處材料的路用性能,已成為當前面臨的主要問題。該文采用高黏乳化瀝青材料拌制高黏微表處,利用室內試驗對其性能實施測試,并對其實際工程應用效果進行了評價,取得了良好的應用效果,對推動高黏微表處的應用發展具有重要意義。

1 試驗方案

1.1 原材料

乳化瀝青:選用高黏、SBS及SBR三種乳化瀝青材料,其中高黏乳化瀝青黏度較高,其60℃黏度值達

91.5 kPa·s,黏附性能更優。

集料:選用優質玄武巖集料,質地堅硬,棱角性好,包括0~3.0 mm、3.0~5.0 mm、5.0~10.0 mm三種規格;礦粉材料采用石灰巖研磨而成,細度符合要求;水泥選用山水牌普通硅酸鹽水泥,標號為P·O42.5。

1.2 試驗方法

根據現行《微表處施工技術細則》相關規定,進行微表處配合比設計;利用直剪及拉拔試驗測定微表處材料成形后的抗剪切強度[4]。按照現行《公路工程瀝青及瀝青混合料試驗規程》(JTG E20—2011)相關規定,通過凍融劈裂強度試驗及抗折強度試驗測定微表處的低溫性能[5]。

2 配合比設計與性能檢測評定

2.1 配合比確定

在微表處配合比設計時,應根據MS-3型級配標準進行科學的級配設計,并利用拌和試驗獲得水、水泥摻量,然后借助濕輪磨耗試驗及負荷輪碾壓試驗分別測定各種油石比下的混合料濕輪磨耗值與黏附砂量,從而得到最佳的油石比,具體測試結果如圖1所示:

從圖1可以看出,當油石比介于6.4%~7.5%范圍內時符合標準規定,其最優油石比為6.7%。高黏乳化瀝青固含量取62.0%,其用量為集料總量的10.8%,據此可以得出高黏瀝青的混合料配合比。

丁苯橡膠微表處相較于常規微表處,其內部集料和瀝青材料之間的黏附效果更佳,耐磨及抗滲透性能更加優良,但其高溫穩定性較差,而SBS乳化瀝青能夠有效提升混合料的高溫穩定性,增強SBS微表處的抗車轍能力[6-8]。

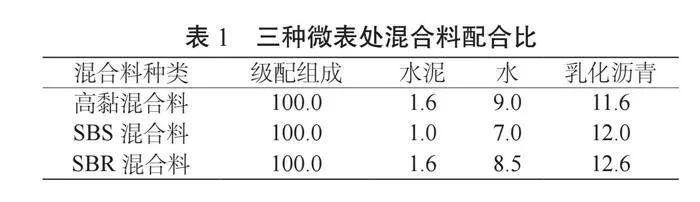

該研究選用同一礦料級配組合,采用相同的設計標準,根據現行《公路工程瀝青及瀝青混合料試驗規程》與《公路瀝青路面施工技術規范》(JTG F40—2004)相關規定,利用拌和試驗、濕輪磨耗試驗與負荷輪碾壓試驗分別得到SBS與SBR微表處的混合料配合比。三種微表處的混合料配合比如表1所示:

2.2 性能檢測評定

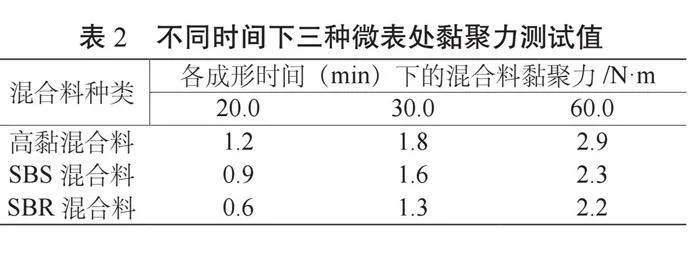

混合料成形強度:黏聚力作為瀝青混合料性能的重要評價指標,不僅能夠有效反映瀝青混合料成形效果,而且能反映乳化瀝青的破乳時長,從而判定乳化瀝青與集料之間的黏附能力。通過實驗測試得到三種微表處的混合料黏聚力,如表2所示:

從表2可以看出,隨時間的不斷增加,三種微表處的混合料黏聚力均逐漸增大。其中,高黏微表處混合料黏聚力的整體水平較高,在成形20.0 min條件下其黏聚力已達標準規定的30.0 min黏聚力值(≥1.2 N·m),而其30.0 min條件下的黏聚力基本接近標準規定的60.0 min黏聚力值(≥2.0 N·m),這充分表明高黏微表處混合料乳化瀝青和集料之間的黏結能力強,強度提升快,成形效果好,可快速開放通行。三種微表處的混合料成形強度排序如下:高黏微表處>SBS微表處>SBR微表處。

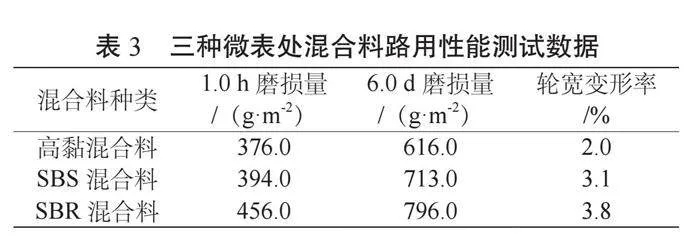

常規路用性能:通過濕輪磨耗試驗與負荷輪試驗依次測定三種混合料的濕輪磨耗值和輪寬變形率,從而對其路用性能實施評價。具體測試數據如表3所示:

從表3可以看出,在三種微表處混合料中,高黏微表處的混合料1.0 h、6.0 d濕輪磨損量及輪寬變形率均最小,SBS微表處的混合料居中,而SBR微表處的混合料最大,這充分表明高黏微表處耐磨、抗滲透及抗車轍性能最優,SBS微表處次之,SBR微表處最差。

層間抗剪切性能:為檢驗三種微表處混合料層間的抗剪切能力,采用相同施工工藝,選取相同路段分別鋪設三種微表處,待強度滿足要求后,通過直剪試驗與拉拔試驗分別測定各微表處的抗剪和抗拉強度,對其抗剪切性能實施評價。詳細試驗結果如表4所示:

從表4可以看出,在三種微表處混合料中,高黏微表處的抗剪與抗拉強度最大,SBS微表處次之,SBR微表處最小。由此可見,三者層間的抗剪切性能排序如下:高黏微表處>SBS微表處>SBR微表處。

低溫抗裂性能:根據現行《公路工程瀝青及瀝青混合料試驗規程》相關規定,分別成形三種微表處的混合料標準試件,通過凍融劈裂強度試驗及抗折強度試驗分別測定各混合料-10℃劈裂強度和-10℃抗折強度,對其低溫性能實施評價,詳細測試結果如表4所示。從表4可以看出,相較于其他兩種微表處,高黏微表處-10℃的劈裂與抗折強度較大,表明高黏瀝青材料和集料之間的黏結效果更好,結構更加密實,低溫性能更加優良。三種微表處的低溫性能排序如下:高黏微表處>SBS微表處>SBR微表處[9]。

根據以上三種微表處混合料性能測試結果可知,相較于其他兩種微表處混合料,高黏微表處內部高黏乳化瀝青材料和集料之間的黏結能力更強,混合料更加密實。因此,其成形效果、高溫性能、低溫性能及抗水損性能更加優良。

3 工程應用

3.1 工程施工

某公路項目為當地主要交通干線,周邊存在一大型混凝土攪拌站,在重載交通長期作用下,道路下坡路段瀝青路面產生大量裂縫、車轍及坑槽,服務功能顯著降低。為恢復道路通行能力,經綜合研判,擬采取高黏微表處進行維修處理,并于2020年8月中旬選取試驗段進行試鋪施工,長度為2 000 m。為改善微表處和舊瀝青路面層間的結合效果,提高抗剪切性能,黏層瀝青同樣選用高黏乳化瀝青,按照0.25 kg/m2進行噴灑,施工溫度為30℃。試驗段當天完成鋪設,攤鋪成形2.0 h后恢復通行。

3.2 驗收檢測

試驗段高黏微表處施工成形后對其路用性能實施驗收檢測,具體驗收情況如下:

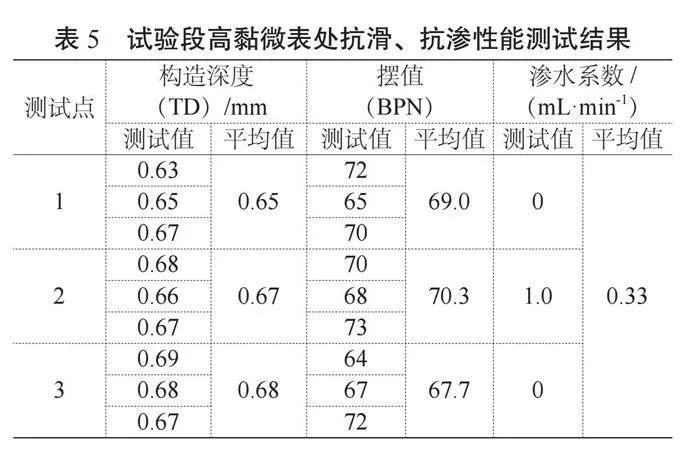

(1)抗滑性能:通過擺式摩擦系數檢測儀與構造深度檢測儀測定高黏微表處的擺值與構造深度,對其抗滑性能實施評價,詳細測試數據如表5所示。微表處表面紋理及其與舊路的黏結效果直接影響結構抗滑性能。其中,表面紋理主要取決于混合料級配類型,試驗段微表處的混合料集料采用優質玄武巖,級配為M5-3,道路表面紋理清晰;同時,由于黏層采用高黏乳化瀝青,微表處和舊路的結合效果優良,能夠有效增強路面的抗滑能力。從表5可以看出,試驗段微表處的構造深度、擺值測試結果完全滿足標準規定(TD≥0.6 mm;BPN≥45.0),表明高黏微表處的抗滑性能優良。

(2)抗滲性能:水損破壞作為瀝青路面主要病害形式之一,嚴重影響道路結構穩定性,縮短使用年限。在降雨條件下,雨水沿微表處逐漸下滲,如果其抗滲性能較差,雨水會逐漸滲透至下部結構層,在交通荷載作用下,層間黏結能力顯著下降,造成微表處集料松散、脫落,引發路面開裂、坑槽等病害。因此,必須加強微表處的抗滲性能測試,具體測試結果如表5所示。從表5可以看出,高黏微表處滲水系數為0.33 mL/min。由此可見,高黏微表處的抗水損能力優良,其主要原因是高黏微表處細料占比較大,可有效填充混合料內部空隙,降低結構空隙率,同時高黏乳化瀝青的黏聚力較大,使集料間的黏結能力更強,結構更加致密,因此抗滲性能更優。

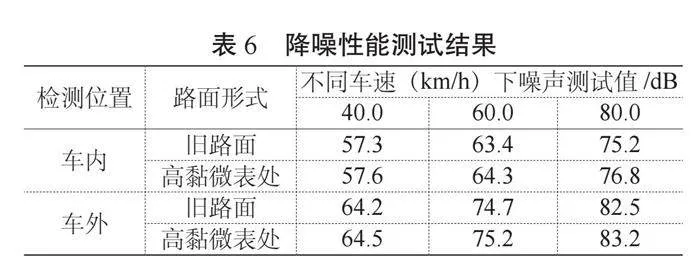

(3)降噪性能:路面降噪性能直接影響行車舒適性,備受人們關注。因此,微表處施作成形后,應對其降噪性能實施檢測。降噪性能檢測主要測試車內、車外及路側噪聲。該文采用同一車輛分別測試車輛在舊路與微表處運行過程中車內外的噪聲,車輛運行速度分別取40.0 km/h、60.0 km/h、80.0 km/h,詳細檢測數據如表6所示 :

依據工程實踐經驗,車速越大,行車噪聲就越大,且相較于舊路面,常規微表處的行車噪聲較大,主要是由于微表處混合料級配組成中的集料粒徑差異較大,加之未采用壓路機碾壓,表面粗糙度更大,其行車噪聲也較大。而高黏乳化瀝青材料的黏彈特性優良,能有效緩沖車輛振動作用,降低行車噪聲。由表6可知,不同車速條件下,高黏微表處和舊路車內外噪聲基本一致,充分表明高黏微表處的降噪性能優良。

通過試驗段高黏微表處驗收檢測可知,高黏微表處抗滑、抗滲及降噪性能優良,可有效改善舊路路用性能,快速恢復道路通行能力,降低對交通的影響,提高公路項目的綜合效益[10],具有較高的推廣應用價值。

4 結語

綜上所述,該文采用高黏乳化瀝青拌制高黏微表處混合料,通過室內試驗對其性能進行了測試分析,并結合實際工程應用,驗證了高黏微表處的優越性,具體結論如下:

(1)通過拌和試驗、濕輪磨耗試驗與負荷輪碾壓試驗,得到高黏微表處的最佳油石比為6.7%,瀝青固含量取62.0%,計算得到配合比如下∶集料∶水泥∶水∶高黏瀝青=100∶1.6∶9.0∶11.6。

(2)高黏微表處混合料黏聚力整體水平較高,在成形20.0 min條件下其黏聚力已達標準規定的30.0 min黏聚力值(≥1.2 N·m),30.0 min條件下的黏聚力基本接近標準規定的60.0 min黏聚力值(≥2.0 N·m),充分表明高黏微表處的混合料乳化瀝青和集料之間的黏結能力強,強度提升快,成形效果好,可快速開放通行。

(3)相較于其他兩種微表處混合料,高黏微表處內部的高黏乳化瀝青材料和集料之間的黏結能力更強,混合料更加密實,因此其高溫性能、低溫性能及抗水損性能更加優良。

(4)通過工程驗收檢測可知,高黏微表處的抗滑、抗滲及降噪性能優良,可有效改善舊路路用性能,快速恢復道路通行能力,降低對交通的影響,提高公路項目的綜合效益,具有較高的推廣應用價值。

參考文獻

[1]成猛,區樺,沈怡勤,等.高黏乳化瀝青微表處性能及其在養護工程中的應用[J].交通世界, 2021(14):9-12.

[2]林小玉,劉汴,代杰,等.微表處預防性養護技術的研究與應用現狀[J].建材世界, 2021(1):55-58.

[3]梁勇.瀝青路面預防性養護中的微表處技術[J].交通世界, 2021(9):53-54.

[4]肖波,盧永貴.高性能微表處設計探索[J].中國公路, 2020(20):104-105.

[5]王翔.高黏低噪微表處配合比設計與應用效果分析[J].西部交通科技, 2024(7):90-92.

[6]謝巧玲.微表處工程技術在高速公路工程中的應用[J].科技與創新, 2024(11):182-184+190.

[7]李文娟,段惠姍.公路養護技術中的微表處技術運用及實施要點探討[J].中國設備工程, 2022(7):206-207.

[8]宋立杰.公路工程微表處養護施工技術應用[J].交通世界, 2022(19):149-151.

[9]賈延軍.微表處技術在高速公路預防養護中的應用[J].工程質量, 2022(7):85-88.

[10]江小強,曹宇坤,劉剛,等.再生料對微表處混合料技術性能影響[J].公路, 2021(6):340-344.