重型拖拉機CAN通信網絡設計

闞輝玉,李軍偉,李德芳,高松

(1.山東理工大學 交通與車輛工程學院,山東 淄博 255049;2.雷沃重工股份有限公司 雷沃阿波斯技術研究院,山東 濰坊 261210)

拖拉機作為農業生產必不可少的工具,是田間作業的主要動力,在發展現代化農業的道路上起著重要的作用[1-2]。國外對于重型拖拉機的研究起步較早,國外農機巨頭如美國的John Deere公司、CNH公司等,大多具備生產重型拖拉機的能力。與國外相比,我國對重型拖拉機的研究起步相對較晚,國內僅有少數大型農機廠商具備重型拖拉機的研制能力,如一拖集團、雷沃阿波斯集團等。隨著電子技術、智能控制等技術在重型拖拉機上的應用,重型拖拉機逐漸配備有動力換擋、動力轉向、四輪驅動、差速鎖和PTO(power take off)恒定輸出等功能[3]。為提高拖拉機的整機控制性能,就需要建立能夠實現各個控制單元之間數據共享的通信網絡。因此,研究現代拖拉機的整機通信網絡對提高我國拖拉機的技術水平具有重大意義。

CAN(controller area network)總線是為了解決汽車ECU之間眾多的數據交換問題而產生的[4-6]。由于CAN總線具有較強的抗電磁干擾性、較高的通信速率,隨著國內大型和重型拖拉機的發展,CAN總線技術也逐漸應用到拖拉機的整機通信網絡中[7]。王任重等[8]以發動機節點、燈光節點和儀表節點建立了CAN通信網絡并測試了負載率,但所涉及的控制單元尚不能覆蓋重型拖拉機的需求;閆祥海等[9]以自動變速器(AMT)控制器為例,主要建立了AMT與ECU的CAN通信網絡,對于ECU與其他節點的通信研究較少[9];明鑫朗[10]建立了基于CAN總線的智能電動拖拉機控制系統架構,該系統架構包含五個節點,但沒有涉及到動力換擋及PTO等功能;王文偉[11]提出了一種基于CAN總線的拖拉機虛擬儀表系統,該系統結合了CAN總線技術和虛擬儀器技術。

盡管我國對拖拉機整機通信網絡的設計已經有了一定的研究基礎,但仍缺少可以覆蓋重型拖拉機多個控制單元的整機通信網絡。本文根據拖拉機整機控制器、發動機控制器、變速箱控制器、電控提升控制器、精準作業控制器以及儀表等各組成部件,分別設計了拖拉機的單CAN網絡和雙CAN網絡拓撲結構,并制定了基于SAE J1939和ISO 11783的CAN通信網絡協議;通過CANoe軟件分別搭建了單CAN網絡和雙CAN網絡仿真平臺以實現對拖拉機CAN通信網絡的性能分析;最后利用實車測試來驗證所設計的CAN通信網絡的可靠性和可行性。

1 拖拉機CAN網絡拓撲設計

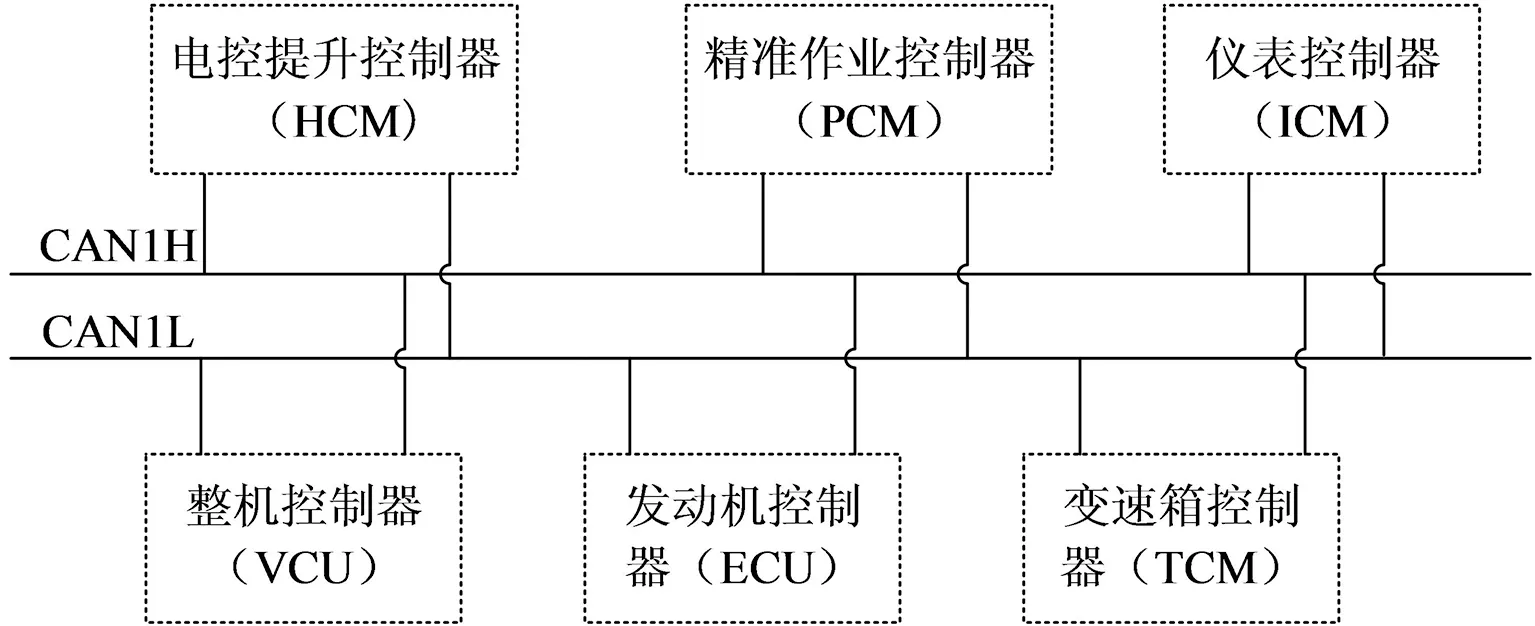

對于重型拖拉機來說,整機控制器(VCU)、發動機控制器(ECU)、變速箱控制器(TCM)、電控提升控制器(HCM)以及儀表控制器(ICM)是構成拖拉機整機控制系統最基本的部件。此外,在以上五個節點的基礎上增加了精準作業控制器(PCM)以匹配農機具進行精準作業。由于重型拖拉機控制單元較多,因此,在設計整機CAN總線通信網絡的拓撲結構時,分別建立了單CAN網絡和雙CAN網絡。圖1表示拖拉機的單CAN網絡拓撲結構,圖2表示拖拉機的雙CAN網絡拓撲結構。

圖1 拖拉機的單CAN網絡拓撲結構Fig.1 Single CAN network topology for tractors

圖2 拖拉機的雙CAN網絡拓撲結構Fig.2 Dual CAN network topology for tractors

由圖1可知,拖拉機單CAN網絡拓撲結構由整機控制器,發動機控制器等六個節點組成。作為拖拉機正常運行的核心,整機控制器在通過與發動機、變速箱等控制器進行信息交互以獲取各部件運行狀態的同時,還會識別駕駛員的駕駛意圖,從而控制拖拉機安全行駛和作業;發動機控制器一方面根據整機控制器的控制信號控制發動機的正常工作,另一方面會將發動機的工作狀態信息發送到整機控制器等其他控制器,從而使各控制器根據發動機運行狀態合理決策;變速箱控制器主要用來控制拖拉機的擋位狀態,實現拖拉機的動力換擋等功能;電控提升控制器主要用來接收來自整機控制器的控制信息,從而控制智能農機具按駕駛員意圖進行深耕作業;儀表控制器主要用來實時向駕駛員顯示拖拉機的運行狀態信息,它通過接收其他控制器的CAN報文來控制儀表的顯示內容;精準作業控制器主要用來接收表示拖拉機運行狀態的CAN報文,從而控制智能農機具根據拖拉機運行狀態來進行精準作業。由圖2可知,雙CAN網絡中的CAN1網絡主要由整機控制器、電控提升控制器、精準作業控制器組成,CAN2網絡主要由整機控制器、發動機控制器、變速箱控制器和儀表控制器組成。在雙CAN網絡中,整機控制器是CAN1和CAN2網絡連接的橋梁,起到網關的作用,一方面整機控制器發送拖拉機狀態信息如車速、發動機轉速等供電控提升控制器決策使用,另一方面,電控提升控制器和精準作業控制器的運行狀態信息會通過整機控制器來上傳給儀表控制器,以便駕駛員了解各總成工作情況。

2 拖拉機CAN通信網絡協議制定

CAN通信網絡協議是拖拉機各部件控制器數據交換、控制策略制定和拖拉機正常運行的基礎。SAE J1939和ISO 11783相比,都是基于CAN2.0B協議的擴展幀(29位標識符)制定的數據通信網絡標準,都是采用協議數據單元(protocol data unit,PDU)來規范信息幀格式,兩者不同之處在于SAE J1939的應用側重于商用車,而ISO 11783的應用側重于農林拖拉機和農業機械[12]。因此,文中以ISO 11783標準協議為例對協議數據單元PDU進行介紹。如圖3所示,協議數據單元PDU由優先級(P)、保留位(R)、數據頁(DP)、PDU格式(PF)、特定PDU(PS)、源地址(SA)、數據場(DATA)組成,其中R、DP、PF、PS構成了標志PDU內容和種類的參數組編號(paramater group numbers,PGN)。PDU格式可分為PDU1和PDU2,當PF值小于240時,為PDU1格式,此時消息會發送到與目標地址PS相同的特定地址中;當PF值在240~255之間時,PS為組擴展。

圖3 ISO 11783協議數據單元Fig.3 Protocol data unit of ISO 11783

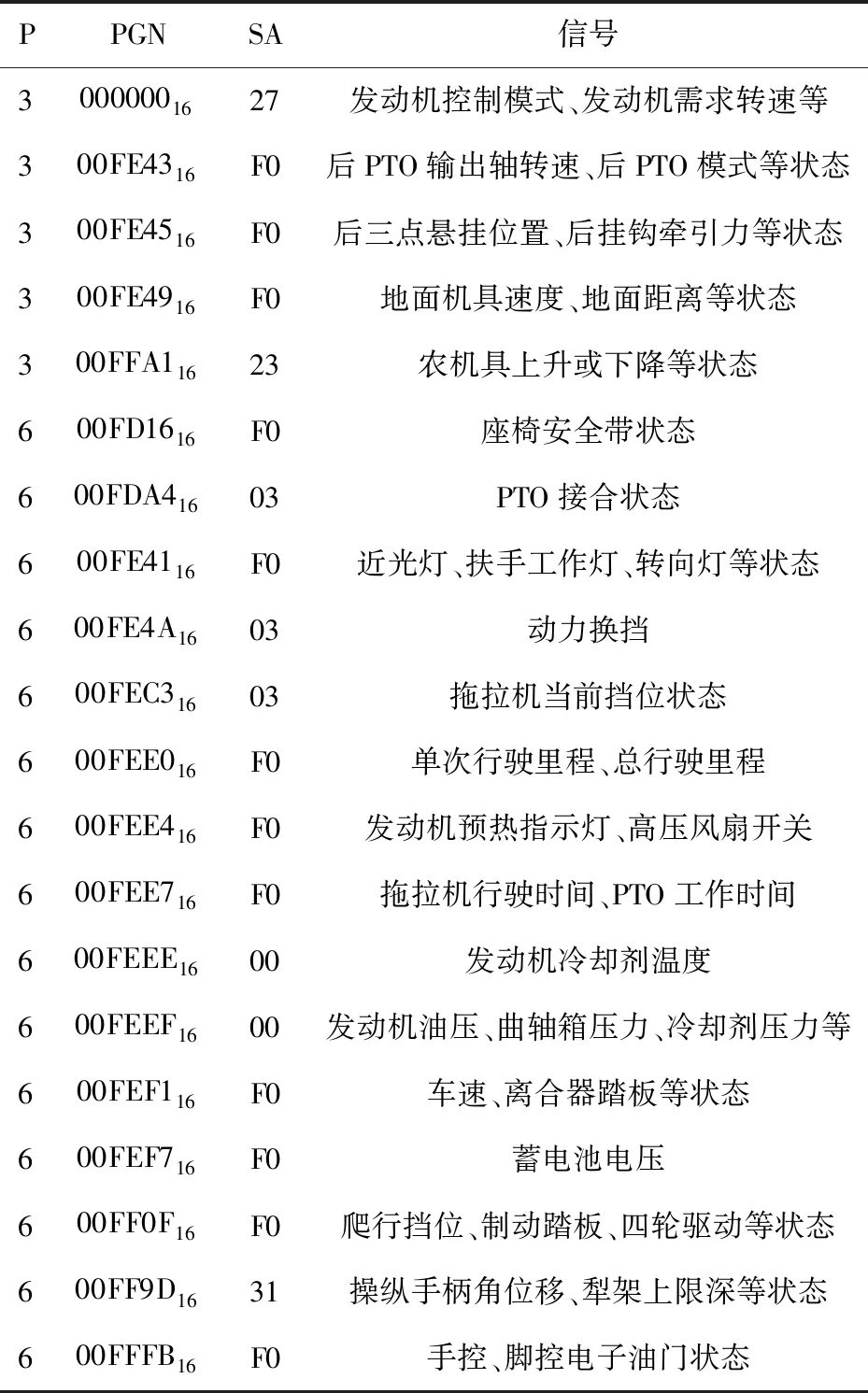

根據拖拉機各部件控制器的功能以及報文的優先級,本文基于SAE J1939標準協議和ISO 11783標準協議為不同報文分配特有的參數組編號和優先級,制定了拖拉機CAN通信網絡協議,見表1。以PGN為00FE4316的報文來介紹CAN通信網絡協議的具體制定過程。ISO 11783規定PGN為00FE4316的報文更新周期為100 ms,默認優先級為3,字節長度為8 B。其中,字節1、2表示后動力輸出軸轉速,字節3、4表示后動力輸出軸轉速設定值。字節5的第7、8位表示輸出軸的接合狀態,00表示動力輸出軸分離,01表示動力輸出軸接合;第5、6位表示后動力輸出模式,00表示輸出軸模式為540 r/min,01表示輸出軸模式為1 000 r/min;第3、4位表示后動力輸出經濟模式,00表示未啟用動力輸出經濟模式,01表示已啟用動力輸出經濟模式。其余未定義位進行了保留。

表1 拖拉機CAN通信協議Tab.1 CAN communication protocol of tractor

3 拖拉機CAN網絡仿真

CANoe是德國Vector公司研發的用于CAN總線分析的軟件,支持從CAN總線系統分析到系統實現的整個系統開發過程[13-14]。為了驗證本文設計的單CAN網絡和雙CAN網絡拓撲結構性能,使用CANoe軟件對拖拉機CAN網絡進行仿真,以檢測整機CAN總線通信網絡的可行性[15]。

3.1 CAN網絡仿真模型

根據定義的報文建立CAN通信數據庫后,為通過仿真來預估在設定波特率情況下的總線負載和延遲,需要在CANoe的Simulation Setup窗口中分別構建與圖1和圖2相對應的單CAN網絡和雙CAN網絡拓撲的仿真模型,以實現拖拉機內部各節點所對應報文的接收和發送。

3.2 CAN網絡負載率

CAN總線的負載率是指總線上每秒實際傳輸的數據位數與理論所能傳輸的最大數據位數之比,其大小與總線上的節點數量、總線的波特率、每幀報文的幀類以及數據場長度等有關。在本文設計的CAN網絡中,單CAN網絡具有6個節點,雙CAN網絡中的CAN1和CAN2網絡分別具有3個節點和4個節點,其中VCU還具有網關的作用。CAN總線負載率計算公式為

(1)

式中:n為在1 s內傳輸的CAN報文總數量;Si為第i個報文占用的數據位數;Brate為CAN總線的波特率。

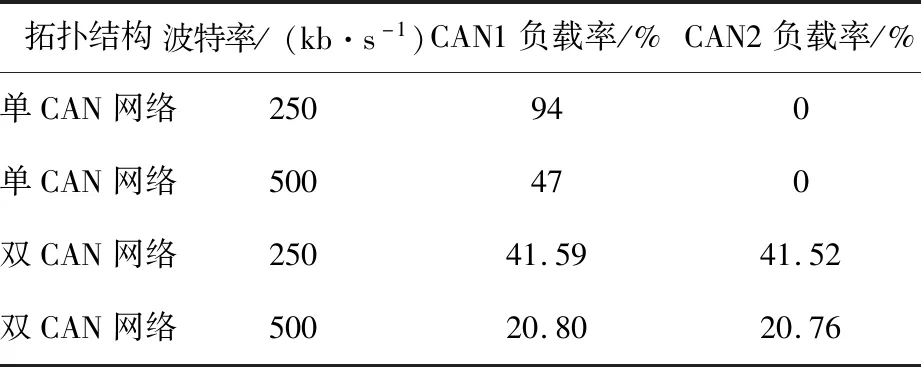

在CAN網絡中,總線負載率過高會增加報文傳輸過程中發生碰撞的概率,增加發生總線仲裁的可能性,降低電控單元之間的通信效率;反之,總線負載率過低又會浪費總線資源,造成網絡帶寬的浪費。一般來說,CAN總線的負載率處于20 %~30 %可以保證控制器高效的運行,充分利用總線帶寬,保證總線通信功能的可靠性[16]。CAN總線的負載率可以通過CANoe軟件的仿真功能進行計算和優化,表2為拖拉機CAN網絡負載率仿真結果。由表2可知,單CAN網絡結構下,波特率為250 kb/s時,負載率非常高,達到了94 %;波特率為500 kb/s時,負載率也比較高,達到了47 %。雙CAN網絡結構下,波特率為250 kb/s時,CAN1總線負載率為41.59 %,CAN2的為41.52 %,負載率較高;波特率為500 kb/s時,CAN1通道總線負載率為20.80 %,CAN2的為20.76 %。由仿真結果可知,當波特率由250 kb/s提高到500 kb/s時,隨著信號傳輸速率的增加,CAN總線負載率明顯降低。因此,拖拉機CAN總線通信設計最好選擇波特率為500 kb/s時的雙CAN網絡拓撲結構。

表2 拖拉機CAN網絡負載率仿真結果Tab.2 Simulation results of tractor CAN network load rate

3.3 CAN網絡信號仿真

為了驗證拖拉機CAN總線網絡設計的合理性和可行性,需要對網絡所傳遞的信號進行測試分析。在進行系統設計時,系統中的狀態變量(如后PTO接合狀態等)用0和1表示;系統中的模擬量(如發動機轉速等)由其對應的數字量表示。圖4為仿真過程中座椅安全帶狀態曲線、后PTO接合狀態曲線、四驅狀態曲線、車速曲線和發動機轉速曲線。由圖4可知,當車速低于20 km/h時,拖拉機進入四驅狀態;當發動機在26.5 s進入怠速狀態后,拖拉機車速也明顯下降。以上分析可知,整機CAN總線通信網絡具有可行性。

圖4 CAN網絡信號Fig.4 CAN network signal

4 實驗測試

在經過仿真測試后,整機CAN總線通信網絡的基本功能已經實現,接下來需要對整機功能進行實驗測試進一步驗證整機CAN總線網絡的實際效果。實驗測試所用車輛為雷沃P7000拖拉機,如圖5所示。整機CAN總線通信網絡的參數采用圖2的雙CAN網絡,波特率為500 kb/s。

4.1 擋位識別測試

擋位識別測試是指在拖拉機掛入相應擋位時,整機控制器應能正確識別該擋位。圖6(a)為發動機的擋位狀態與時間的變化曲線,1表示前進擋,2表示空擋。

4.2 發動機起動測試

發動機起動測試是指拖拉機處于空擋狀態下,發動機水溫高于最低起動溫度,離合器踏板踩下,發動機轉速低于200 r/min,打開點火開關時,起動繼電器閉合,啟動機帶動發動機轉動,直到發動機起動成功。圖6(b)為離合器踏板狀態與時間的變化曲線,1表示離合器處于閉合狀態;圖6(c)為點火開關與時間的變化曲線,由于點火開關是一個自復位開關,因此松開鑰匙開關后點火開關將復位到關閉狀態。圖6(d)為發動機轉速與時間的變化曲線,當起動條件滿足后,啟動機將帶動發動機轉動,直到發動機起動成功。由圖6(d)知,發動機轉速在剛起動時波動較大,但經過一段時間發動機轉速逐漸穩定在850 r/min左右。

圖5 拖拉機測試實車Fig.5 Tractor for real vehicle test

(a)擋位狀態

4.3 油門踏板開度測試

油門踏板開度測試是指拖拉機處于正常工作狀態下,踩下腳油門踏板后,觀察電子油門輸出信號變化和發動機的響應情況。圖7為油門踏板開度測試曲線圖。由圖7(a)、圖7(b)和圖7(c)可知,腳油門踏板1電壓的變化和踏板2電壓的變化滿足2倍的比例關系。當油門踏板開度為0 %時,腳油門踏板1電壓和踏板2電壓分別為0.75 V和0.375 V;當油門踏板開度為94 %時,腳油門踏板1電壓和踏板2電壓原始值分別為3.65 V和1.83 V。由圖7(c)和圖7(d)可知,在27 s左右和84 s左右時,隨著油門踏板開度的增加,發動機轉速有明顯的提高;在18 s左右和139 s左右,隨著踏板開度的減小,發動機轉速有明顯的下降。

4.4 四輪驅動測試

四輪驅動測試是指拖拉機處于正常工作狀態下,按下四輪驅動翹板開關后,拖拉機前后輪都具備驅動功能;當再次按下四輪驅動翹板開關后,拖拉機僅有后輪具有驅動功能,前輪驅動功能應失效。圖8(a)為四輪驅動翹板開關與時間的變化曲線,由于該開關是自復位式,因此當松開翹板開關時會自動復位;圖8(b)為四輪驅動指示燈狀態與時間的變化曲線,當滿足四輪驅動模式的條件后,該指示燈將點亮,方便駕駛員了解拖拉機當前的驅動狀態。

(a)踏板1電壓曲線圖

(a)四輪驅動翹板開關狀態

4.5 報文傳輸延遲測試

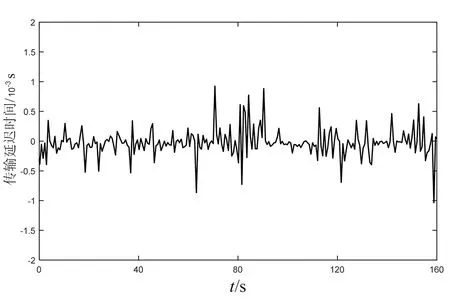

報文傳輸延遲的測試是指拖動機正常工作一段時間后,觀測各電控單元之間是否按照規定的標識符和傳輸時間來進行通信。通過對拖拉機運行過程中所采集的報文進行處理和分析,發現各電控單元可以按照協議所規定的標識符和傳輸時間進行通信,不存在丟幀的情況。由于用于拖拉機通信的報文比較多,文中以PGN為00FE4316的CAN報文為例進行分析。圖9是PGN為00FE4316的CAN報文傳輸延遲時間曲線圖。在第2節中,可以知道PGN為00FE4316的CAN報文更新周期是100 ms,由圖9可以看出CAN報文最大的傳輸延遲時間為1.06 ms,這遠遠小于更新周期100 ms,從而可知報文傳輸滿足CAN通信實時性的要求[17]。

圖9 報文傳輸延遲時間曲線圖Fig.9 Curve of message transmission delay time

通過以上分別對擋位識別、發動機起動、油門踏板開度和四輪驅動的測試,實現了擋位識別、四輪驅動等功能,說明了所設計的波特率為500 kb/s的雙CAN網絡可以準確地采集和傳輸拖拉機各控制單元的信息;通過對報文傳輸延遲的測試,表明所設計的CAN網絡可以滿足通信實時性的要求,從而保證CAN通信的可靠性,使拖拉機按駕駛員意圖安全作業。

5 結論

1)本文針對重型拖拉機構型的特點,設計開發了整機CAN總線通信系統。該通信網絡包含了較為全面的重型拖拉機的電控單元。

2)在單CAN網絡和雙CAN網絡拓撲結構的基礎上,通過CANoe進行了整機CAN總線網絡負載率的分析,依此確定了500 kb/s波特率的雙CAN網絡作為重型拖拉機的CAN總線網絡拓撲結構。

3)對整機網絡所傳遞的信號進行了完整性測試以確保重型拖拉機對雙CAN網絡性能的要求,實車測試了拖拉機的擋位識別、發動機起動、四輪驅動等功能。實際測試結果表明本文所設計開發的重型拖拉機CAN通信網絡以及通信協議能夠實現拖拉機的所有功能,滿足重型拖拉機各個電控單元之間的實時通信和可靠性要求。