中厚板廠降本增效問題及對策研究

張寧

摘 要:當前智能化、信息化開始成為世界的主流,國內鋼鐵制造企業開始逐步探索從“制造”到“智造”的轉型,在企業管理、生產過程控制、產品質量管控、物流發運等方面運用大量現代化信息媒介,綜合梳理各項業務流程,構建綜合性的成本管控系統實現降本增效[1-2]。以某制造企業下屬車間為案例,作為研究對象,深入分析該車間在成本控制方面存在的具體問題,發現其中的不足主要體現在生產組織、人員意識及環境成本等方面,在此基礎上提出完善好生產組織、提高人員意識、完善環境成本體系的對策建議,促進車間的持續發展[3],并為其他企業的成本控制提供一定的借鑒。

關鍵詞:降本增效;中厚板;成本控制

STUDY ON THE PROBLEMS AND COUNTERMEASURES OF REDUCING COST AND INCREASING EFFICIENCY IN PLATE PLANT

Zhang? Ning

(Plate Plant of Rizhao Co., Ltd., Shandong Iron and Steel Group Rizhao 276800, China)

Abstract:At present, intelligence and informatization have become the mainstream of the world. Domestic steel manufacturing enterprises are gradually exploring the transformation from "manufacturing" to "intelligent manufacturing", using a large number of modern information media in enterprise management, production process control, product quality control, logistics delivery and other aspects, comprehensively combing various business processes, and building a comprehensive cost control system to reduce costs and increase efficiency. Taking the workshop of a manufacturing enterprise as the research object, this paper deeply analyzes the specific problems existing in the cost control of the workshop, and finds that the shortcomings are mainly reflected in the production organization, personnel awareness and environmental cost. On this basis, it puts forward some countermeasures and suggestions to improve the production organization, raise personnel awareness and improve the environmental cost system to promote the sustainable development of the workshop and provide some reference for the cost control of other enterprises.

Key words:reducing cost and increasing efficiency; Medium plate; cost control

0 引 言

隨著經濟全球化及“雙碳”政策進程的不斷推進,傳統制造行業之間的競爭愈加激烈,鋼鐵產業作為基建、汽車、家電等下游產業的重要組成部分,正面臨著嚴峻的成本競爭、產業轉型與升級的問題,整個產業的變革及整合、兼并與重組,在近些年成為常態化[2]。因此,為保證低成本、高競爭力,以滿足客戶不斷變化的需求,尋求一種高效、快速、柔性和精益的生產模式,是當前大多數制造企業的一項重要工作。

降本增效,即通過合理協調人力、物力和財力的權重,降低一些非必要開支,從而來改善公司效益,提高企業的核心競爭力。本文結合某制造企業下屬車間的經營實際,主要從生產組織、人員意識及環境成本等方面,詳細研究在當前環境下,降本增效實施時存在的問題及分析問題產生的根本原因,從而對降本增效的策略進行改進和優化[4]。

1 A車間成本控制存在的具體問題及分析

一是生產組織不夠精細,生產環節是形成產品成本的主要階段,該精整車間分為兩條剪切線,在未提出降本增效的成本控制方案前,兩條線生產節奏較慢,即使生產壓力較小時,也是兩條線同時生產(兩條剪切線分布情況詳見圖1),生產效率低、能耗大,且當設備出現故障的時候,故障消缺時間短。

二是剪切、切割精度及金屬回沖不足,目前,各班組基本都是按經驗進行剪切,沒有一個既定的綜合剪切方案,經常出現放尺量不足、金屬回沖大和火切精度低等問題。

三是未樹立全員參與的成本管理理念,部分員工成本控制觀念不強,對成本控制的認識比較模糊,特別是企業的基層生產人員缺乏成本管理觀念,對公司在成本控制方面的宣傳及成本控制實施過程中的積極性不足[5]。

四是能耗成本居高不下,從產業的自身結構來看,在鋼鐵生產過程中必定會消耗大量的資源和能源,但非計劃停機率大、設備綜合利用利用率低、照明空調等常規性能耗設備缺乏管理等,大大增加了非必要能耗。

2 A車間成本控制體系的策略

A車間生產流程轉換中,各要素有機組合形成了生產、質量、物流和訂單交付的運營體系,圍繞“生產組織精益化”、“人員安排精細化”、“物流倒運精簡化”、“能耗管理精心化”工作思路,通過在安全、質量、人工、環保和訂單交付五個方面設定指標,借助精益管理工具進行日跟蹤、月匯總,挖潛作業區在限產新常態下的降成本潛力點,以目標為導向協同推進車間各項工作,以結果為導向差異分析問題來源,統籌考慮,進而不斷完善成本控制策略,增強降本增效可執行性。

2.1 生產組織方面

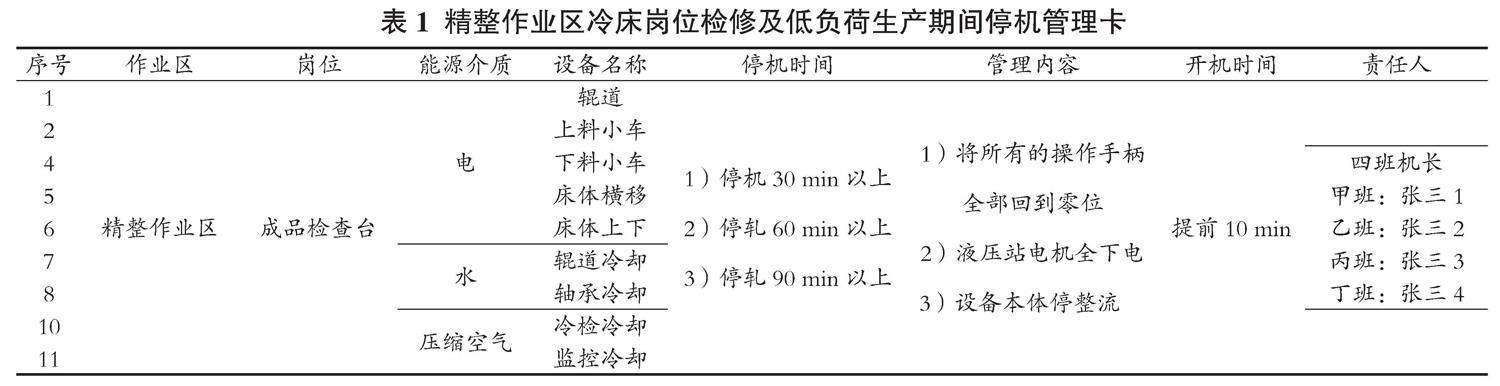

一是實施“單剪切線”生產組織,并將“單剪切線運行時間”列入車間成本管控關鍵指標。根據現場生產情況提前預判,在保證生產計劃的完成同時,合理分配生產線路,確保一條剪切線滿負荷運轉,另外一條剪切線停線,充分降電耗(設備介質停送情況詳見表1)。同時,簡化生產流程提升生產效率,降低非計劃停機率、提高設備綜合利用率有效增加設備故障消缺時間,保證設備穩定運行。

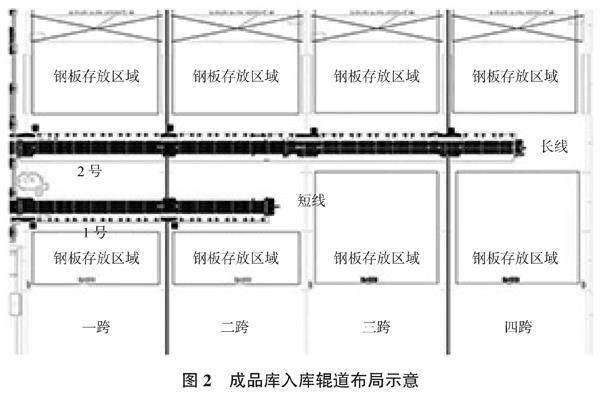

二是通過延伸一條入庫輥道,減少實物倒運環節。目前該車間收集鋼板主要通過兩條入庫輥道運輸至成品庫房,但其中一條輥道運行區域較短(只到成品庫一跨、二跨,詳見圖2),需將短線上所有鋼板使用行車進行二次倒運完成入庫。通過計劃編排優化、收集起吊順序和優化成品庫一跨二跨資源,完成了短線入一二跨、長線入三四跨,減少了天車倒運,提升收集入庫效率,降低了電耗和用工成本。

三是與維檢單位溝通,制定“限產情況下剪切線液壓站使用管理辦法”,常態化、規范化、合理化管理泵站,減少電耗。

四是提升剪切、切割精度,優化金屬回沖。以精益項目為抓手,每月匯總抽查數據、四班差異化分析,做到班組之間找差距、兩條剪切線之間找差距,制定勞動競賽,績效評比激勵。指派技術人員牽頭開展剪切精度、火切精度等課題攻關,根據剪切鋼板厚度、材質細化控制要求,嚴控主要規格的寬度,適當放松小眾類型放尺量,避免設備故障帶來的不必要改判情況。最大限度的提升金屬回沖量,降低工序制造成本[3]。

五是解決剪切線收集效率提升的瓶頸環節,充分釋放產線軋鋼和剪切線收集剪切能力。推進了新增熱分段剪、新增收集垛板機和噴印設備設施等項目,有效提升產線成材率和產線用工成本。

六是拓展剪切范疇。根據新鋼種、新工藝,組織強度檢測,剪切測試,拓展在線剪切范疇,提升在線可剪切率,降低火切費用。

2.2 人員意識方面

降本增效需要全體職工共同努力踐行,只有全面提升職工對成本控制的意識,才能切實提高公司經營效率,達到降本增效的目的。該車間合理梳理現有生產工序作業步驟,從設備智能化改造、人員集中操作兩方面制定措施,有效推動“減員增效”,如:通過調整控制程序、行車智能化改造及培養職工一專多能等措施,優化收集輥道、指掛吊及矯直崗位操作人員,鼓勵職工進行“修舊利廢”,積極開展崗位“自主維護”。同時,車間領導班子帶頭積極宣傳成本控制的理念,定期對基層員工開展教育培訓,通過講授或者結合實踐的方式,增強員工的相關意識,提高其專業技能,使其更加清楚地懂得如何進行成本控制,明確自身崗位的工作要求。

2.3 環保成本方面

一方面,該車間大力推進節能減排技術的運用,引入更先進的環保設備,將火切區域原來的煤氣改為更加清潔的氫氧氣,在增加火切效率的同時減少碳排放量,大大降低了能源使用成本[6]。另一方面,指派專人負責開展有針對性的環境成本控制活動,強化活動前、過程中、活動后的控制,在不同階段因地制宜的采用不同的方法控制成本。該車間通過制定環保、能源等方面的制度,積極宣貫,過程中對車間范圍內設備運行情況進行實時跟蹤,并不定時巡查,確保制度落地落實,事后對問題項進行匯總、歸納總結,提出整改意見,提高職工內控意識。同時,與其他單位溝通協調,制定“限產情況下照明、空調、設備空轉、液壓站、液壓站使用等管理辦法”,常態化、規范化、合理化控制能耗成本。

2.4 物流倒運精簡化

一是優化探傷鋼板倒運物流秩序。結合現有的探傷管理辦法,優化理探傷鋼板倒運路線。減少二次倒運等重復作業。

二是優化瓢曲鋼板倒運。針對瓢曲鋼板根據厚度合理分揀組吊,以某一固定天車為主倒運冷矯、以汽車為輔倒運特厚板至壓力矯,減少運輸成本。

三是母板下線、特厚板下線長梁吊具投用。加快母板較長的火切鋼板直接倒運至火切區域,有效避免二次倒運帶來的設備運轉能耗、天車倒運帶來的人力、能耗[6]。

4 結 論

通過上述措施的優化、實施,該車間負責的生產成本指標提升情況詳見表2,處于國內行業領先水平,實現了極致降本增效、精益穩定生產。本文所介紹的問題,具有行業普遍性;所實施的降本增效策略,具有全行業推廣的潛力與價值。

參考文獻

[1] 王定武.世界5米級特寬厚板軋機態勢淺析[J].冶金管理,2007(8):53-55.

[2] 李世俊.我國鋼鐵工業產品結構調整的現狀及展望[J].中國鋼鐵業,2004,4(3):22-27.

[3] 劉威,初延剛,王冠,等.鋼鐵企業生產成本控制的體系結構[J].東北大學學報(自然科學版),2004,25(5):467-470.

[4] 孔憲華.淺談如何加強鋼鐵企業成本控制和管理[J].新經濟,2013(20):21.

[5] 王照亮.如何加強鋼鐵企業成本控制和管理[J].北方經貿,2015(7):110-111.

[6] 王廷溥,齊克敏主編. 金屬塑性加工學——軋制理論與工藝[M].第二版.北京:冶金工業出版社,2006.