某純電動車型基于輕型車中國工況法的能量回收控制策略優化

黃秋生

(安徽江淮汽車集團股份有限公司,安徽 合肥 230022)

引言

對于純電動汽車,影響整車經濟性的主要因素在于能量傳輸鏈上各部件的傳動及能量轉換效率以及制動能量回收策略。本文討論在中國輕型車工況下的制動能量回收策略優化,從而提升電動車的經濟性。

1 CHTC-LT與C-WTVC工況的差異

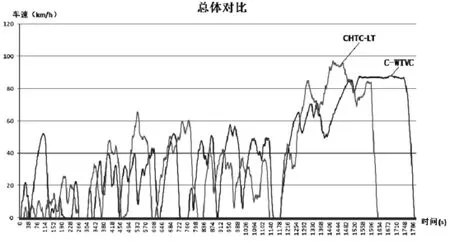

筆者把與GVW=4495kg的輕型載貨汽車對應的CHTCLT(中國輕型車行駛工況)與 C-WTVC工況進行比對,對比如圖1所示。

對中國輕型車工況的車速-時間曲線進行求導運算,即求出對應點加速度。將加速度處理為散點圖(圖2),即可看出特定工況中不同車速下的常用減速度。

有針對性地設計能量回收力矩,可以達到最大化利用制動回收能量的目的。

圖1 CHTC-LT工況與C-WTVC工況對比

圖2 CHTC-LT工況的加速度分布

2 某純電動汽車制動工況建模

純電動汽車在制動減速工況下,驅動力可認為是零。則整車的減速度是由行駛阻力F0、地面提供的制動摩擦力F1和制動能量回收力F2聯合作用而產生。

由力學定律,可以推導出下式:

式中m為整車重量,a為加速度,方向與汽車行駛方向相反(實則為減速度)。

行駛阻力F0包括風阻、滾阻和整車的慣性力,它與汽車行駛的速度成正比。一般可以通過滑行阻力測試數據,經過擬合得出F0和車速v的關系式。可寫為公式(2)。

式中a、b、c為滑行阻力系數[1]。

地面摩擦力F1是由制動時,車輪與地面摩擦而產生。該力不能簡單理解為地面摩擦系數乘以整車所受重力。按照汽車制動原理,地面摩擦力可寫為公式(3)。

式中m為整車總質量,g為重力加速度,μ為道路附著系數,它與制動時的輪胎滑移率、路面材質相關。而制動時輪胎的滑移率又與制動器提供的力矩、地面能提供的最大摩擦力相關,制動器提供的力矩又與制動踏板行程相關。

制動能量回收力F2是在制動時,由驅動電機的反拖力矩產生,F2做功的直接效果是驅動電機由電動狀態轉換為發電狀態,并將機械能轉化為電能回饋給動力電池,從而實現了制動能量回收。反拖力矩的設定一般由軟件控制,與車速、制動踏板行程相關。

在制動過程中,為了達到與行駛工況相符合的減速度,需要行駛阻力、地面摩擦力、制動能量回收力共同作用。行駛阻力越小,越利于提升整車經濟性。而地面摩擦力和制動能量回收力的分配,受到整車制動系統和制動能量回收策略的制約。當踏板行程達到某一值,整車獲得了行駛工況要求的減速度值,在此踏板行程狀態下,地面摩擦力和制動能量回收力占有的比重不同,使整車的經濟性表現也各不相同。在保證安全制動距離的前提下,制動能量回收力占的比重越高,整車的經濟性越好。

3 制動能量回收力矩的修正

按照行駛工況下的減速度分布特點,修正制動能量回收力矩,可以有效提高制動過程中F2的貢獻率,從而提升整車經濟性。

3.1 制動踏板行程對地面摩擦力的影響

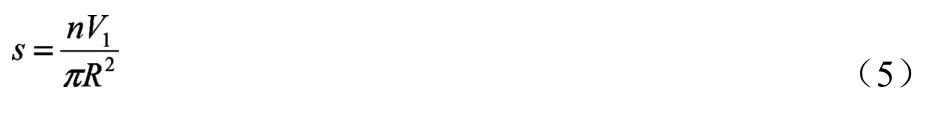

F1與制動踏板行程的關系式可以由公式(4)(5)推導出來。

式中M為制動器提供的制動力矩,P為管路壓力,r為分泵缸徑,η為制動器效能因數,S0為制動器有效摩擦面積,R0為車輪滾動半徑。

設V1為制動分泵在設定管路壓力下需要的制動液體積,它與制動器及制動分泵自身的結構參數相關,一般通過試驗測試數據總結P-V1的曲線圖。如此P與制動踏板行程s的關系式轉化為V1與s的關系式,它可以由公式(5)表示。

式中s為制動踏板行程,n為制動踏板杠桿比,R為制動總泵缸徑。

本文研討的工況下的減速制動,由于減速度低,不會出現緊急制動車輪抱死的情況,因此可以將制動器產生的力矩等同于地面摩擦力產生的制動力矩。

3.2 CHTC-LT工況下的減速度分析

根據圖2,選取多個限定車速區段內的減速度進行分析,對散點圖內的減速度數據進行處理,得出特定工況下不同車速對應的最佳減速度值。處理過程利用統計學原理,計算限定車速區段內的減速度平均值a1,并根據減速度散點分布規律,對a1值加上一修正系數,最終結果作為對應車速下的最佳減速度。

制動能量回收策略需要明確如何分配不同車速條件下的F1和F2數值,即主動制動和再生制動的配比。一般遵循的原則是高速制動,制動踏板行程大,制動能量回收力占比高;低速制動,制動踏板行程小,制動能量回收力占比小。公式(6)給出了F2和反拖力矩的關系式。

式中M2為驅動電機的反拖力矩(即制動能量回收力矩),i為傳動系減速比,R0為輪胎滾動半徑[2]。

制動能量回收力矩的修正需經過大量的仿真計算和試驗數據測試,而F1和F2數值分配的算法成為這其中的核心。筆者已申報一種分配算法的發明專利,本文摘取部分描述如下。

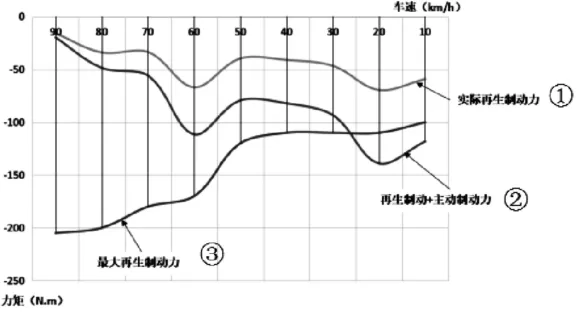

圖3 制動力曲線圖

如圖3所示,在某一個時刻,踩下制動踏板,再生制動和主動制動均產生制動力。實際再生制動力是制動踏板開度×當前車速下的最大再生制動力(第一種算法),實際的主動制動力與制動踏板行程s關系按照公式(4)(5)推導,踏板行程s除以最大踏板行程即為當前主動制動力所對應的制動踏板開度(第二種算法)。本發明即要使上述兩種算法的制動踏板開度高度吻合。在圖3中,①號曲線除以③號曲線的值即為第一種算法的制動踏板開度。②號曲線與①號曲線的差值除以制動系統能提供的最大制動力即為第二種算法的制動踏板開度,②號曲線是按照第二步計算而來,對于特定車輛和特定的工況,該曲線是固定的。

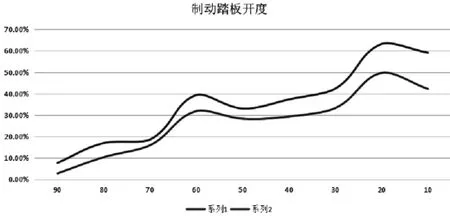

圖4 解耦結果

通過修正上圖的輸入參數(主要是①號曲線和③號曲線各點的坐標值),調整①號曲線和③號曲線的變化趨勢,分別計算上述兩種算法的制動踏板開度,最終使得兩種算法下的制動踏板開度解耦。

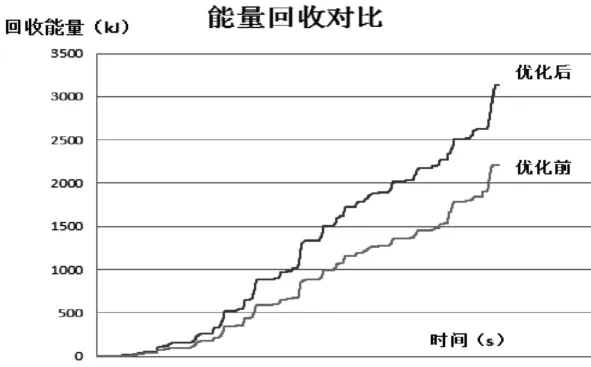

4 工況循環中的能量回收仿真計算

在Cruise軟件中建立EV車型模型,并按照優化后的制動能量回收算法導入。模擬 CHTC-LT工況行駛,計算單個循環工況下的總的回收能量,仿真結果對比如圖5所示。可以看出優化后的制動能量回收策略在整個循環工況下增加了制動回收的能量,提升了整車經濟性。

圖5 能量回收仿真結果對比

5 結論

CHTC-LT與C-WTVC行駛工況存在差異,整車的性能標定應按照中國工況法的行駛路況進行相應的優化與調整,研究表明,針對中國工況法的行駛路況的數據分析,制定合理的整車控制策略,有利于整車性能的提升。